Навигация

Расчёт количества локомотивов

2.4 Расчёт количества локомотивов

Количество локомотивов на перевозку горячего шлака от доменной печи на шлакоразливающие предприятия определяется по формуле учитывающий влияние количества выпусков доменной печи, количество фронтов выгрузки и расстояние перевозок:

Nм=а+0,01*Кгр*nм+вм*Q+0,01* nм*l, где (18)

Кгр – количество фронтов выгрузки, (2);

Q – общее количество выпусков чугуна. Равно количеству доменной печи умноженной на количество выпуском чугуна в сутки от 1 доменной печи;

а – постоянная вылечена учитывает работу локомотива в цехе, (0,4);

вм – коэффициент выражающий работу локомотивов на переработку шлака;

l – расстояние перевозки, км;

nм – количество составов со шлаком;

0,01 – вылечена учитывающая работу локомотивов на перевозку одного состава со шлаком на 1 км;

Nм=а+0,01*Кгр*nм+вм*Q+0,01* nм*l=0,4+0,01*2*15+0,14*14+0,01+23*15 = 3 л

2.5 Анализ графика движения

На основе построенных графиков движения шлаковозных составов определяется работа парка. Число шлаковозных ковшей определяется по формуле:

Nрпшл=NI*nвI+ NII*nвII+....+ Ni*nвi, где (19)

NII, Ni, NI – количество шлаковозных составов с одним количеством ковшей в составе, которое следует от принятия системы организации перевозок шлаковозных составов;

nвII,,nвI, nвi – количество шлаковозных ковшей в соответствующих шлаковозных составов;

Nрпшл=NI*nвI+ NII*nвII+ NIII*nвIII + NIV*nвIV=3*14+2*15+14*4+13*2=154 к

nнак=(En*tнак)/1440, где (20)

En*tнак – вагоночасы накопление в груженом и порожнем состоянии, они определяются по графику перевозке жидкого шлака на основании формуле:

nнак=(En*tнак)/1440=1120/1440=0,7

En*tнак=n1*tI+ n2*tII+ ni*ti, где (21)

ni,n2,n1 – количество ковшей находящихся под накоплением;

ti,tII,tI – соответственно время простоя отдельных групп ковшей под накопление;

En*tнак=n1*tI+ n2*tII+ n3*tIII+ n4*tIV =20*14+20*15+20*13+20*14=1120 вч

Аналитически потребное количество шлаковозных ковшей в рабочем парке можно определить по формуле:

nрпшл=(К1*tIоб+ К2*tIIоб)/1440, где (22)

К2,К1 – количество ковшей отправляемых на бассейн и отвал;

tIIоб;tIоб – время оборота ковшей определяется на основании пооперационных графиков оборота шлаковозных ковшей;

nрпшл=(К1*tIоб+ К2*tIIоб)/1440=(72*66+82*72)/1440=7,4=8 ковшей

Коэффициент использование локомотивов определяется по формуле:

Кв=(ЕМ*Т)/(Мр(1440-tэк)), где (23)

ЕМ*Т – количество локомотивоминут, затрачиваемых непосредственно на выполнение всей работы по перевозки чугуновозных ковшей (значение определяется из графика оборотных локомотивов);

Мр – количество работающих локомотивов;

tэк – время на экономику локомотивов при тепловозной тяге принимается 60 минут.

Кв=(ЕМ*Т)/(Мр(1440-tэк))=1120*3/3(1440-60)=0,8.

Вывод: общее количество шлаковозов в рабочем парке 154 ковша; Коэффициент использования локомотивов 0,8.

3. Охрана труда

3.1 Охрана труда при выпуска шлака

Выпуск шлака производится в шлаковозные ковши, очиненные от остатков шлака, покрытые известковым порошком. Использование шлаковозных чаш имеющих трещины запрещены. Выпуск шлака в ковши, а так же маневры с ковшами на постановочных путях происходит только после согласование диспетчера с составительной бригадой или при наличии светового разрешающего сигнала.

При сливе необходимо исключить попадание жидкого чугуна в шлаковозные ковши.

Верхний шлак выпускается по мере его накоплении в горне. Учёт по выпуску шлака ведётся по верхнему и нижнему шлаку отдельно.

3.2 Безопасность транспортировки шлака

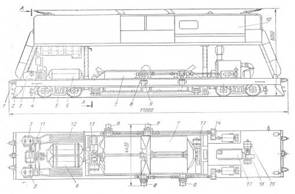

Шлаковоз для перевозки жидкого шлака состоит: ковш, лафет, опора ковша, ходовой тележки, механической кантовки ковша. Неисправность оборудовании шлаковозов не допускается.

При наливе шлака, подъезды к желобам должны быть сухими, а в зимнее время года постоянно очищается от снега и льда. При очистки путей участок должен быть ограждён, а при плохой видимости на границах участка должны стоять сигнальщики. Работа ближе 15 м от налива ковшей запрещены.

Что бы оградить локомотившика от расплескивающегося шлака первый шлаковоз от локомотива заполняют на половину или перед локомотивом ставят вагон балласта прикрытием. Езда на тележках ковшей запрещена.

Скорость движения шлаковозов с жидким чугуном через стрелки, переезды и другие сооружения устанавливается администрацией предприятия в зависимости от местных условий. Содержаний, эксплуатация и порядок движения должен соответствовать правилам технической эксплуатации железнодорожного транспорта предприятия и системы Министерства чёрной металлургии Российский федерацией.

Литература

1. «Железнодорожный транспорт на металлургическом предприятии»

2. Рывкин «Железнодорожный транспорт на металлургическом производстве»

Похожие работы

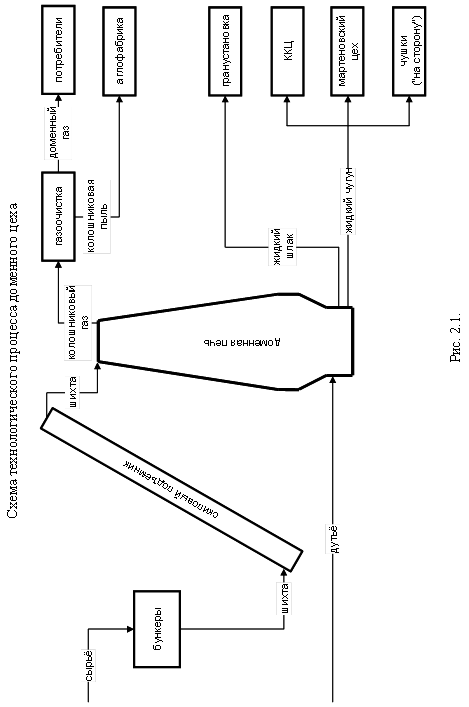

... правило, относятся объем выпуска продукции, себестоимость продукции, выручка, прибыль, среднесписочная численность персонала, производительность труда, рентабельность производства продукции. Но так как доменный цех ОАО «ММК» является первоначальным звеном всего металлургического цикла предприятия и его продукция идет в дальнейший передел, то определение таких технико-экономических показателей, ...

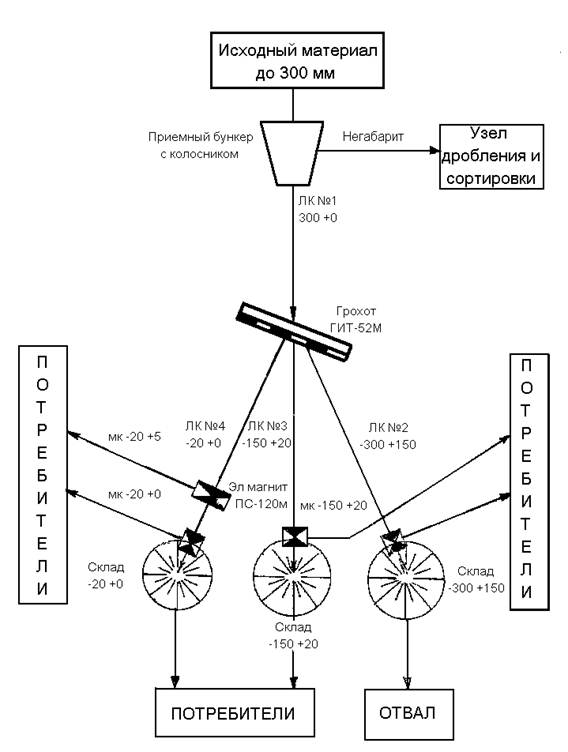

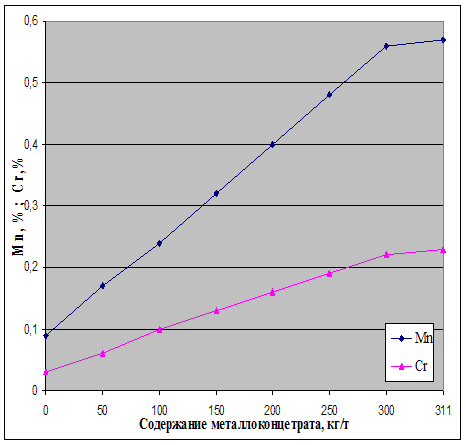

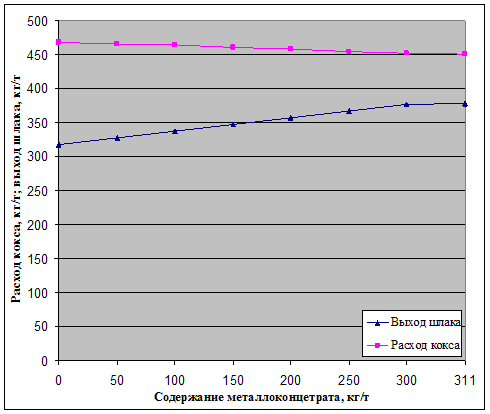

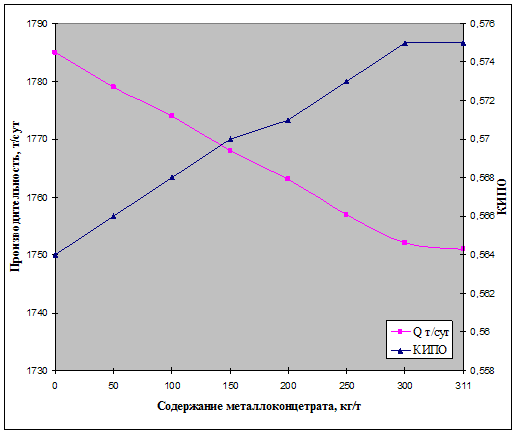

... чугуна и повышения качества изложниц, снижение затрат возможно за счет использования дешевого местного сырья - металлоконцентрата. Предлагаемый способ использования металлоконцентрата в доменной шихте приводит к снижению себестоимости чугуна, уменьшению расхода кокса, повышение содержания марганца и хрома в чугуне. Влияние содержания металлоконцетрата в доменной шихте на показатели доменной ...

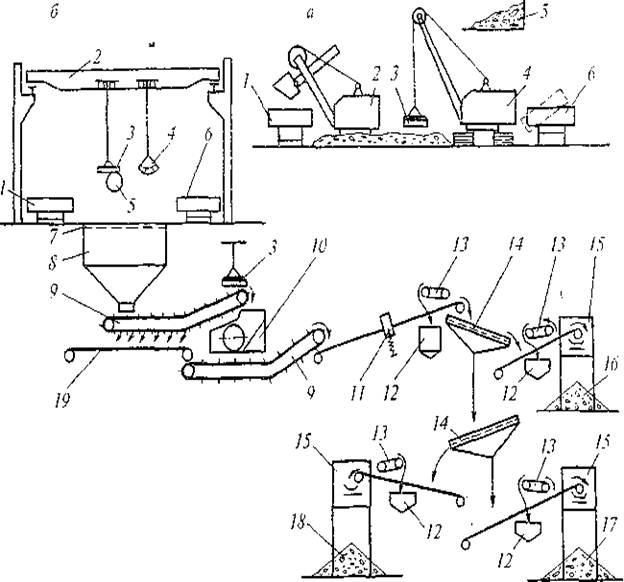

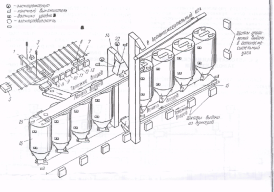

... их в скипы скипового подъемника. Необходимость качественной работы этого устройства обусловливает наиболее эффективное производство бункерной эстакады и доменного цеха. Необходимо рассчитать экономические показатели ремонта оборудования в доменном цехе на участке подготовки шихты (бункерная эстакада). Для ремонта выбрали механизм вагон-весов. Он представляют собой самоходный вагон с двумя ...

... цикла. Все перечисленные выше факторы приводят к повышению эффективности производства - снижению себестоимости продукции, повышению ее качества и росту производительности труда. 4. Организация работы печи Производительность нагревательной печи: где Q - вес металла, одновременно находящегося в рабочем пространстве печи, т; Т0 - основное (технологическое) время нагрева металла, ч. ...

0 комментариев