Навигация

Организация производства

2. Организация производства

2.1 Расчёт потребного количества шлака для 1-й плавки

Количество шлаковозных ковшей под один выпуск шлака определяется для верхнего и нижнего шлака и для каждой печи отдельно.

Нижний шлак выпускается одновременно с чугуном через чугунную лётку 2-3 раза между выпусками чугуна.

Потребное количество ковшей для перевозки каждого выпуска верхнего шлака определяется по формуле:

nвшл =(Рсут*Кр*Yв)/(mв*Kр*100), где (14)

nншл =(Рсут*Кр*Yн)/(mв*Kг*100), где (15)

Рсут – суточное производство доменной печи;

mв – количество выпусков;

Кр – коэффициент выхода шлака (0,4);

Yв;Yн - процентное отношение верхнего и нижнего шлак (50%);

nв1шл =(Рсут*Кр*Yв)/(mв*Kр*100)=(6530,6*0,4*50)/(7*30*0,4*100)=16 к

nв2шл =(Рсут*Кр*Yв)/(mв*Kр*100)=(6530,6*0,4*50)/(7*30*0,4*100)=16 к

nв1шл =(Рсут*Кр*Yв)/(mв*Kр*100)=(6956,5*0,4*50)/(7*30*0,4*100)=17 к

nв2шл =(Рсут*Кр*Yв)/(mв*Kр*100)=(6956,5*0,4*50)/(7*30*0,4*100)=17 к

Расчёт по каждой печи 2 раза верхнего и нижнего шлака.

2.2 Оборот шлаковозного состава

Элементы оборота шлаковозных составов определяется в последовательности:

1. Расстановка ковшей у доменной печи. Время на выполнение этой операции складываются из времени затраченного на маневровые работы и на загон шлаковозов под желоба доменной печи, общее время 5-7 минут.

2. Ожидание выпуска согласно техническому процессу должно быть не менее 20 минут.

3. Выпуск шлака. Продолжительность выпуска шлака принимается такая же как производительность выпуска чугуна. Продолжительность выпуска чугуна рассчитывается по формуле; при условии выпуска 7 т чугуна:

tчуг= Pвыпуск/(mв*7) (16)

tчуг= Pвыпуск/(mв*7) = 6530,6/(7*7)=13,3 мин.

tчуг= Pвыпуск/(mв*7) =6956,5/(7*7)=14,1 мин.

Продолжительность выписка верхнего шлака 20-30 минут.

5. Сбор шлаковозов, 5-7 минут.

6. Накопление шлаковозных ковшей не более 60 минут.

6. Следование шлаковозных составов до перерабатывающих устройств

tпу=(60*L)/U, где (17)

L – расстояние до перерабатывающих устройств;

U – скорость;

Tгр.б.=(60*L)/U=(60*6)/10 = 36 мин.

Tо.=(60*L)/U=(60*5,5)/10 = 33 мин.

7. Слив шлака в перерабатывающие устройства. Время слива 5 мин не 1 ковш.

T1=16*5 = 80 мин.

T1=17*5 = 85 мин.

8. Очистка после слива производится только не гран. бас. Норма на выплавку принимаем 2 мин. Не 1 ковш.

9. После очистки шлаковозных ковшей, следует на опрыскивающие установки известковым порошком (операция выполняется на ходу). Время не её выполнение не учитывается.

10. Следование к доменной печи (смотрим пункт 6).

Таблица 3. Пооперационный график следование шлаковозов на отвал

| Операции | Время | 0 | 25 | 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 |

| 1.Расстановка ковшей | 5 | |||||||||||

| 2. Ожидание Выпуска | 20 | |||||||||||

| 3.Выпуск шлака | 133 | |||||||||||

| 4.Сборка шлаковозов | 5 | |||||||||||

| 5.Накопление ковшей | 20 | |||||||||||

| 6. Следование до отвала | 33 | |||||||||||

| 7.Очистка ковшей | 80 | |||||||||||

| 8. Очистка ковшей | 32 | |||||||||||

| 9.Опрыскивание ковшей | __ | |||||||||||

| 10.Следование до доменной печи | 33 | |||||||||||

| Общее время | 361 | |||||||||||

Таблица 4. Пооперационный график следование шлаковозов на грануляционного бассейна

| Операции | Время | 0 | 25 | 50 | 75 | 100 | 125 | 150 | 175 | 200 | 225 | 250 |

| 1. Расстановка ковшей | 5 | |||||||||||

| 2. Ожидание выпуска | 20 | |||||||||||

| 3. Выпуск шлака | 141 | |||||||||||

| 4. Сборка шлаковозов | 5 | |||||||||||

| 5. Накопление ковшей | 20 | |||||||||||

| 6. Следование до гр.бас. | 36 | |||||||||||

| 7. Очистка ковшей | 85 | |||||||||||

| 8. Очистка ковшей | 36 | |||||||||||

| 9. Опрыскивание ковшей | __ | |||||||||||

| 10. Следование до доменной печи | 36 | |||||||||||

| Общее время | 381 | |||||||||||

2.3 Разработка графиков движения шлаковозных составов

При разработки графика учитывается, что нижний шлак выпускается одновременно с чугуном, верхний выпускается в интервале между нижними выпусками. После слива шлака ковши накапливаются для их перевозки на грануляционный бассейн или отвал. Время накопления ковшей не должно превышать 1-го часа, если они следуют на грануляционный бассейн и не более 2-х часов, если они следуют на отвал. Различают следующие методы движения шлаковозных ковшей: 1. Составы закреплены за доменными печами. 2. Составы обезличенны по отношению к доменным печам. 3. Спаривание ковшей от выпуска одной и той же доменной печи. 4. Спаривание ковшей с верхним и нижним шлаком от выпуска различных доменных печей. 5. Спаривание ковшей только верхним или нижним шлаком. 6. Формирование ковшей к отправлению по графику.

В курсовом проекте принимаем обезличенную подачу составов к доменным печам.

При разработки графиков движения необходимо использовать локомотивы, могут быть следующие варианты: 1. Закрепление за отдельными составами только на период слива шлака. 2. Обезличенны по отношению к составу. 3. Закреплены за доменной печью, но обезличенны к составу. 4. Обезличенны по отношению к печам и составам. 5. Специализированны в отдельности для поездной и маневровой работы.

В курсовом принимаем вариант 4.

Похожие работы

... правило, относятся объем выпуска продукции, себестоимость продукции, выручка, прибыль, среднесписочная численность персонала, производительность труда, рентабельность производства продукции. Но так как доменный цех ОАО «ММК» является первоначальным звеном всего металлургического цикла предприятия и его продукция идет в дальнейший передел, то определение таких технико-экономических показателей, ...

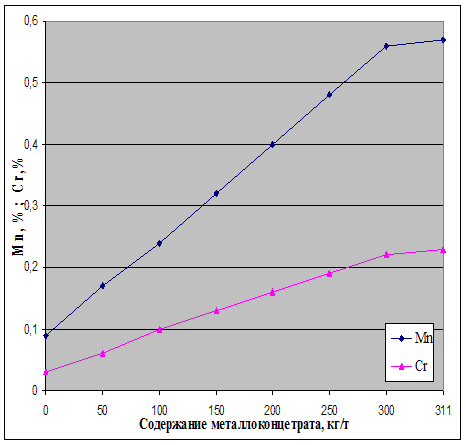

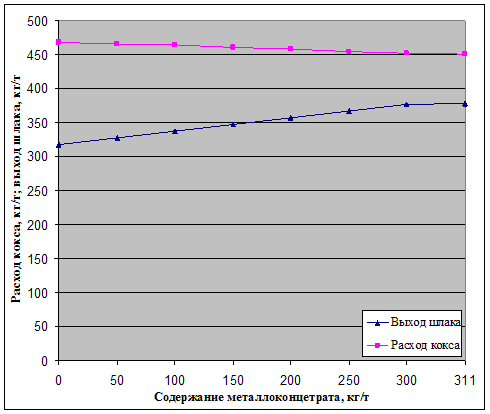

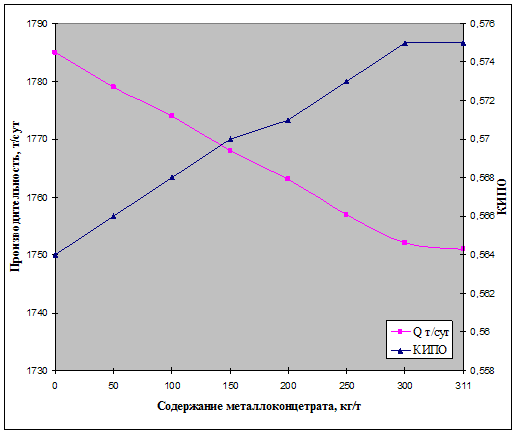

... чугуна и повышения качества изложниц, снижение затрат возможно за счет использования дешевого местного сырья - металлоконцентрата. Предлагаемый способ использования металлоконцентрата в доменной шихте приводит к снижению себестоимости чугуна, уменьшению расхода кокса, повышение содержания марганца и хрома в чугуне. Влияние содержания металлоконцетрата в доменной шихте на показатели доменной ...

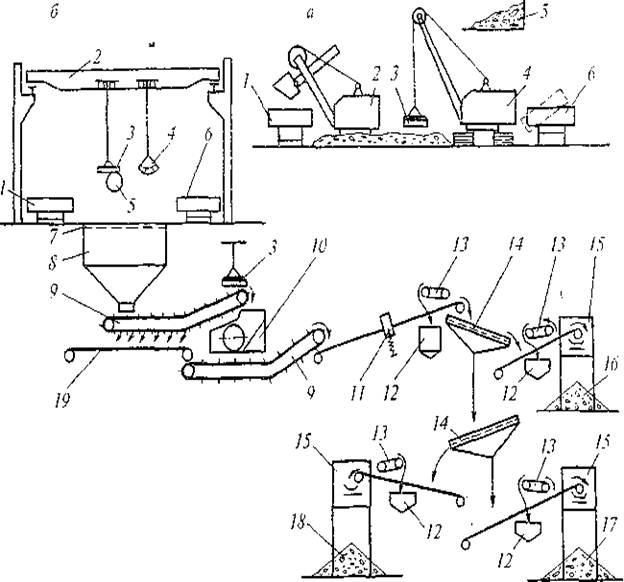

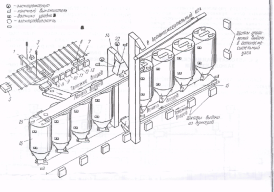

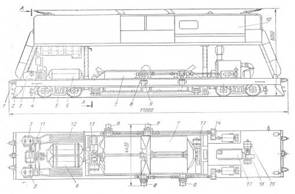

... их в скипы скипового подъемника. Необходимость качественной работы этого устройства обусловливает наиболее эффективное производство бункерной эстакады и доменного цеха. Необходимо рассчитать экономические показатели ремонта оборудования в доменном цехе на участке подготовки шихты (бункерная эстакада). Для ремонта выбрали механизм вагон-весов. Он представляют собой самоходный вагон с двумя ...

... цикла. Все перечисленные выше факторы приводят к повышению эффективности производства - снижению себестоимости продукции, повышению ее качества и росту производительности труда. 4. Организация работы печи Производительность нагревательной печи: где Q - вес металла, одновременно находящегося в рабочем пространстве печи, т; Т0 - основное (технологическое) время нагрева металла, ч. ...

0 комментариев