Навигация

Технико-экономическая оценка проекта

5. Технико-экономическая оценка проекта

Экономическая эффективность определяется путем сравнения общих и частных показателей вариантов проектных решений. Основным из общих показателей являются затраты труда, стоимость продукции, приведенные затраты, коэффициенты экономической эффективности капитальных вложений, срок окупаемости.

Рассчитываем стоимость материала, необходимого для производства деталей См, руб.

![]()

Где, ![]() - средняя стоимость 1 кг материала из которого изготавливают детали, руб.(=30 руб.)

- средняя стоимость 1 кг материала из которого изготавливают детали, руб.(=30 руб.)

![]() - масса изготавливаемых деталей, кг (=37кг)

- масса изготавливаемых деталей, кг (=37кг)

См= 30◦37=1110 руб.

Фонд оплаты труда рабочих изготавливающих детали Фо, руб.

![]()

Где, Ту-трудоемкость установки детали, чел/ч(=28 чел/ч)

СЧо- средняя оплата труда рабочих машиностроительного завода, руб(=37 руб)

Фо=28◦37=1036 руб.

Отчисления в фонд 31% от фонда оплаты труда рабочих изготавливающих детали Оф, руб.

Оф=1036◦0,31=321 руб.

Затраты на производство модернизированной машины Зм , руб.

Зм= Сс+ См+ Оф+ Фо=490 000+1110+1036+321=492467 руб.

Торговая цена модернизированной машины Цм, руб рассчитывается по формуле:

Цм=зм+ТН,

Где, ТН –торговая наценка, руб (=54345 руб.)

Цм= 492467+54345=546812 руб.

Расчеты капительных затрат по внедрению модернизированной машины. Покупка модернизированной машины Цм=546812 руб.

Монтаж модернизированной машины принимается в размере 5% от стоимости машины:

Мм=Цм◦0,05

Мм=546812◦0,05=27340 руб.

Доставка модернизированной машины к месту работ рассчитывается и принимается 2% от стоимости машины:

Дм=Цм◦0,02;

Дм=546812◦0,02=1096 руб.

Всего капитальных затрат по модернизации машины КЗ2 , руб,:

КЗ2= Цм+ Дм+ Мм;

КЗ2=546812+1096+27340=575248 руб.

Критерием сравнительной экономической эффективности является минимум приведенных затрат (З). Приведенные затраты по каждому варианту представляют собой сумму текущих затрат (себестоимости) и капитальных вложений, приведенных к одинаковой размерности в соответствии с нормативом эффективности. Наиболее экономичен вариант новой техники, которому соответствуют наименьшие приведенные затраты при одинаковом объеме выполняемой полезной работы. [21]

З = С + Ен × К ® min,

С - себестоимость прибора;

C1 =490000руб. - себестоимость базовой СУ

C2 = 575248 руб. - себестоимость проектируемой СУ

К - удельные капитальные вложения в производственные фонды (определяются как нормированная величина),

K = 0,9 ´ C,

К1= 441000 руб.,

К2=517723руб.;

Eн - нормативный коэффициент эффективности капитальных вложений,

Ен = 0,17.

Имеем:

З1 = 490000+ 0,17´441000 = 564970 руб.,

З2 = 575248 + 0,17´517723 = 663260руб.

Минимальная оптовая цена базовой и проектируемой СУ:

Цм = Снт ´ (1 + Рс ),

где Рс - коэффициент рентабельности изделия, отражающий отношение прибыли к себестоимости продукции (Рс = 0,13¸0,2 ),

Тогда:

Цм1 = 490000 ´ (1 + 0,15) = 563500 руб.;

Цм2 = 575248 ´ (1 + 0,15) = 661535 руб.

Расчет сравнительной экономической эффективности проведем по формуле:

где З1 ,З2 - приведенные затраты на изготовление базового и проектируемого прибора;

В1,В2 - производительность (мощность) базового и проектируемого прибора;

В связи с уменьшением количества, брака вызванным применением проектируемой СУ, производительности базовой и проектируемой СУ соотносятся как:

В2 / В1 = 1,2

Р1 ,Р2 - доля амортизационных отчислений на реновацию (полное восстановление) базового и нового прибора;

где Тс - срок службы машины;

Р1 = 1/2 = 0,5;

P2 = 1/10 = 0,1

ЭрБ’, ЭрН - эксплуатационные расходы по базовому устройству на сопоставимый объем работы (сопоставимую мощность) и новому прибору;

где Эрб - годовые эксплуатационные расходы по базовому прибору;

При расчете годовых эксплуатационных расходов учитываются только те издержки по эксплуатации, которые претерпевают изменения при сопоставлении со сравниваемым устройством:

Эр = А + Рт + Эн ,

где А - амортизация техники, исчисляемая исходя из срока службы (Тс):

А = Цм / Тс;

А1 = 490000 / 2 = 245000 руб.

А2 = 575248 / 10 =57524 руб.

Рт - расходы на текущий ремонт техники, исчисляемые по нормативу в проценте к ее стоимости:

Рт = Цм ´ Нр / 100,

где Нр - норматив расхода средств на ремонт в проценте к оптовой цене (3¸7%);

Рт1 = 490000 ´ 5 / 100 = 24500 руб.

Рт2 = 575248 ´ 5 / 100 = 28762 руб.

Эн - расходы на электроэнергию:

Эн = Мт ´ Тч ´ Сэ ,

где Мт - потребляемая мощность, кВт;

Тч - время работы техники за год, ч;

Сэ - стоимость одного кВт-ч энергии;

Сэ = 2,3 руб.

Тогда:

Эн1 = 12000 ´ 3,0´ 2,3 = 82800 руб.

Эн2 = 10000 ´ 2,5 ´ 2,3 = 57500 руб.

Откуда:

Эрн = Эр2 = 1725 + 862,5 + 1875 = 317192руб.;

Эрб = Эр1 = 5750 + 575 + 2250 = 125530 руб. ,

следовательно:

ЭрБ’ = 125530 ´ 1,2 = 416760 руб.

К1’, К2’ - сопутствующие капитальные вложения для эксплуатации базового прибора на сопоставимый объем работы (сопоставимую мощность) нового прибора

Величины К1, К2 могут приниматься укрупненно

К1,2= 0,05 ´ 31,2;

Имеем:

К1 = 0,05 ´ 564970 = 28248руб.;

К2 = 0,05 ´ 663260 = 33163 руб.;

Тогда:

К’1 = 28248 ´ 1,2 = 33897руб.

- среднегодовой выпуск нового прибора,

- среднегодовой выпуск нового прибора,

где N - потребность народного хозяйства в проектируемом приборе;

N = 20000 шт.

Тп- период производства.

Тп = 10 лет,

![]()

Откуда сравнительная экономическая эффективность проектируемой СУ составляет:

![]()

Срок окупаемости капительных вложений То, год:

![]()

![]()

Удельная материалоемкость модернизированной машины Му2:

![]()

Где, σм- масса машины (=0,553 т.)

![]()

Удельная материалоемкость старой машины Му=0,38

Анализируя полученные результаты, мы видим, что при незначительном уменьшении массы и удельной материалоемкости машины, сумма капитальных вложений достаточна существенна. Это говорит о том, что стоимость и изготовление деталей модернизируемого узла гомогенизатора высокая. [19]

Заключение

В ходе выполнения данного курсового проекта были решены следующие задачи:

Во-первых, это закрепление знаний, полученных за время изучения теоретического материала, а также применение этих знаний при решении данной технической задачи, а именно усовершенствование гомогенизатора клапанного типа, как следствие приобретение начальных навыков проектирования.

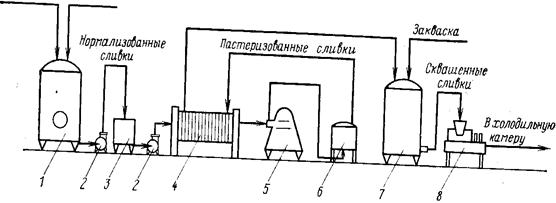

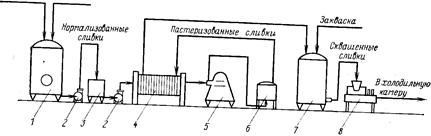

Во-вторых, ознакомление с технологией производства пастеризованного молока с соблюдением необходимых режимов и параметров, а также проведение необходимых технологического, энергетического, кинематического, экономического расчетов.

В-третьих, в результате выполнения данного курсового проекта, мы ознакомились с основными особенностями гомогенизаторов.

Список используемой литературы

1. Г.Н. Крусь., А.М. Шалыгина., З.В. Волокитина. " Методы исследования молока и молочных продуктов".М.: "Коло сС", 2002 г.

2. Г.Н. Крусь., А.Г. Храмцов., З.В. Волокитина., С.В. Карпычев. "Технология молока и молочных продуктов".М.:"КолосС", 2004г.

3. С.А. Бредихин., Ю.В. Космодемьянский., В.Н. Юрин. "Технология и техника переработки молока".М.: "КолосС", 2003г.

4. С.Т. Антипов., И.Т. Кретов., А.Н. Остриков., В.А. Панфилов., О.А. Ураков. "Машины и аппараты пищевых производств". М.: "Высшая школа", 2001.

5. П.Ф. Дьяченко. "Технология молока и молочных продуктов". М.: "Высшая школа", 2000 г.

6. Н.И. Томбаев. "Справочник по оборудованию предприятий молочной промышленности", М.: "Пищевая промышленность" 1972 г.

7. Л.И. Степанова. "Справочник технолога молочного производства. Технология и рецептура. Цельномолочные продукты.". СПб.: "ГИОРД" 2004 г.

8. Е.И. Березин., Т.В. Ковалева. "Машины и оборудование для цехов и предприятий малой мощности по переработке с/х. сырья", М.: "Пищпром" 1974 г.

9. Сборник технологических инструкций по производству сливочного и топленого масла.

10. А.Г. Храмцов., Э.Ф.Кравченко., С.С.Петровский. "Сборник технологических по производству сливочного и топленого масла" М.: "Легкая и пищевая промышленность", 1981 г.

11. В.П. Соколовский., Г.Г. Вольсон. "Пищевая и лечебная ценность молока и молочных продуктов", М.: "Пищевая промышленность", 1988 г.

12. В.М. Кузюр, "Методические указания по выполнению курсовой работы по дисциплине "Технология хранениия и переработки сельскохозяйсвенной продукции.""

13. И.Б. Гисин., В.И. Сирик. "Технология молока и молочных продуктов", М.: "Пищевая промышленность", 1973 г.

14. "Инструкция по микробиологическому контролю на предприятиях молочной промышленности" М.: "Пищевая промышленность", 1988 г.

15. Сурков В.Д. Технологическое оборудование предприятий молочной промышленности / В.Д. Сурков, И.Н. Липатов, Н.В. Барановский. – 2‑е изд., перераб. и доп. – М.: Пищевая промышленность, 1970. – 552с.

16. Принципы синтеза технологических схем: учебное пособие по выполнению технологической системы в дипломных и курсовых проектах / К.Ф. Красильникова, Э.И. Уютова, Ю.В .Попов, В.А. Навроцкий; ВолгГТУ. – Волгоград: РПК "Политехник", 2001. – 107с.

17. . Галат Б.Ф.Справочник по технологии молока / Б.Ф. Галат, Н.И. Машкин, Л.Г. Козага. – 2-е изд., перераб. и доп. – К.: Урожай, 1990. – 192с.

18. Афонина О.А., Иванов С.П. Методические указания по выполнению раздела “Охрана труда” в дипломных работах.

19. Алешина О.Н. Конспект лекций по курсу “Экономика производства и организация планирования.”

20. Крылов В.А., Яров В.Н. Методические указания к дипломному проектированию по курсу “Охрана труда”.

21. Бормотова В.А. Методические указания по выполнению организационно-экономической части дипломных проектов.

22. Патент РФ от 12.02.2000 "Гомогенизирующая головка", патентообладатель Воронежская Государственная Академия

ПРИЛОЖЕНИЕ

Прайс лист на запасные части к гомогенизатору А1-ОГ2М (-2,5; А1-ОГМ)

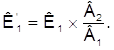

Кривошипно-шатунный механизм А1-ОГ2М (-2,5):

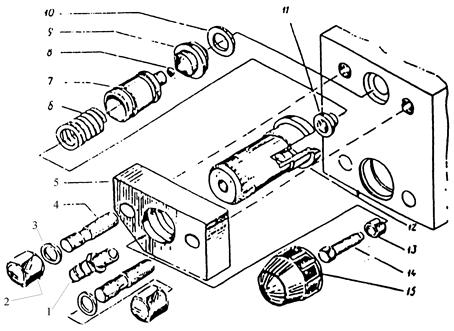

| Рисунок | Обозначение | Наименование | Цена с НДС, тенге |

| 1 | А1-ОГМ 01.039М | Гайка | |

| 2 | А1-ОГМ 01.038М | Винт | |

| 3 | А1-ОГМ 01.037М | Крышка | |

| 4 | А1-ОГМ 01.041М | Прокладка | |

| 5 | А1-ОГМ 01.036М | Диск | |

| 6 | А1-ОГМ 01.700М | Штуцер | |

| 7 | 1.1х25х42-1 | Манжета | |

| 8 | М6х12.56.016 | Винт | |

| 9 | 7522 | Подшипник | |

| 10 | 4х40.019 | Шплинт | |

| 11 | М20.6Н.6.016 | Гайка | |

| 12 | А1-ОГМ 01.007 | Крышка | |

| 14, 16 | А23.01-14.001 АН1 | Вкладыш (Ø 130) | |

| 17 | А1-ОГ2М 01.008 | Коленвал А1-ОГ2М | |

| А1-ОГ2М-2.5 01.006 | Коленвал А1-ОГ2М-2.5 | ||

| 18 | А1-ОГМ 01.002М | Прокладка | |

| 19 | А1-ОГМ 01.014М | Кольцо упорное | |

| 20 | 1.1-90х120-1 | Манжета | |

| 21 | М12х40.56.029 | Болт | |

| 22 | 12.65Г.029 | Шайба | |

| 23 | А1-ОГМ 01.001М | Крышка | |

| 24 | А1-ОГМ 01.033М | Болт шатунный | |

| 25 | А1-ОГМ 01.800СБ | Шатун | |

| 26 | А1-ОГМ 01.503М | Втулка | |

| 27 | М8х12 | Винт | |

| 28 | М6х16 | Винт | |

| 29 | А1-ОГМ 01.053М | Ползун | |

| 30 | А1-ОГМ 01.025М | Кольцо опорное | |

| 31 | А1-ОГ2М 01.006 | Сальник | |

| 32 | М8х20.56.029 | Болт | |

| 33 | 8.65Г.029 | Шайба | |

| 34 | М8х20 | Болт | |

| 35 | А1-ОГМ 01.013М | Крышка | |

| 36 | А1-ОГМ 01.026М | Крышка | |

| 37 | А1-ОГМ 01.011М | Палец | |

| 38 | А1-ОГМ 01.032М | Втулка | |

| 39 | 12.65Г.029 | Шайба | |

| 40 | М12х40.56.029 | Болт | |

| 41 | 01.001 | Кривошипно-шатунный механизм | |

| 42 | 01.000сб | ″―″ | |

| 43 | Корпус | 01.027 |

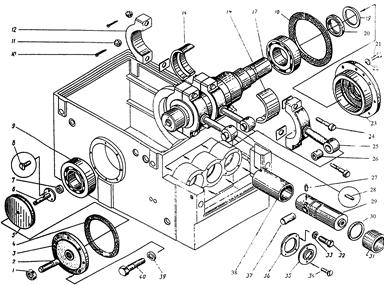

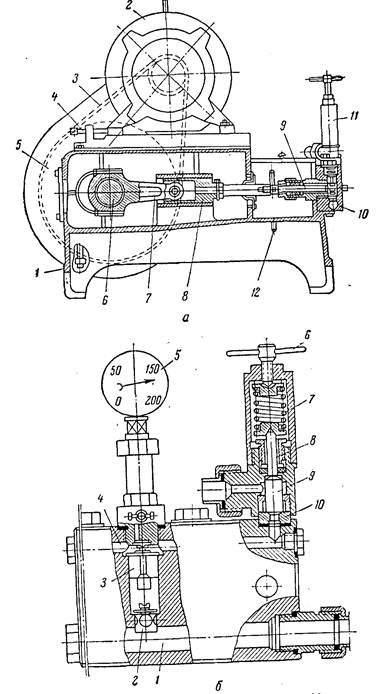

Блок плунжерный А1-ОГ2М (-2,5):

| Рисунок | Обозначение | Наименование | Цена с НДС, тенге |

| 1 | К5-ОГА-1.2 02.022 | Болт | |

| 2 | К5-ОГА-1.2 02.029-01 | Шайба | |

| 3 | К5-ОГА-1.2 02.400 | Штуцер | |

| 4 | К5-ОГА-1.2 02.013 | Прокладка | |

| 5 | А1-ОГ2М 02.001 | Блок | |

| 6 | А1-ОГМ 02.019М | Плунжер А1-ОГ2М | |

| А1-ОГ2М 2.5 02.001 | Плунжер А1-ОГ2М-2.5 | ||

| 7 | К5-ОГА-1.2 02.012 | Кольцо | |

| 8 | А1-ОГМ 02.006М | Кольцо опорное | |

| 9 | А1-ОГМ 04.028А | Манжета | |

| 10 | А1-ОГМ 02.007М | Кольцо нажимное | |

| 11, 25 | К5-ОГА-1.25 02.029 | Шайба | |

| 12 | А1-ОГМ 02.004М | Болт | |

| 13 | А1-ОГМ 02.200М | Ключ | |

| 14 | А1-ОГМ 02.009М | Гайка | |

| 15 | А1-ОГ2М 02.002 | Крышка | |

| 16 | К5-ОГА-1.2 02.027 | Шпилька | |

| 17 | К5-ОГА-1.2 02.012 | Кольцо | |

| 18 | К5-ОГА-1.2 02.009 | Прокладка | |

| 19 | К5-ОГА-1.2 02.005 | Седло клапана | |

| 20 | К5-ОГА-1.2 02.006 | Втулка | |

| 21 | К5-ОГА-1.2 02.007 | Клапан | |

| 22 | К5-ОГА-1.2 02.032 | Пружина | |

| 23 | К5-ОГА-1.2 02.031 | Крышка | |

| 24 | К5-ОГА-1.2 02.300 | Гайка | |

| 26 | К5-ОГА-1.2 02.200 | Фланец | |

| 27 | А1-ОГМ 02.018М | Крышка | |

| 28 | А1-ОГМ 02.100МАСБ | Фильтр | |

| 29 | К5-ОГА-1.2 02.028 | Прокладка | |

| 30 | К5-ОГА-1.2 02.014 | Крышка | |

| 31 | К5-ОГА-1.2 02.029-02 | Шайба | |

| 32 | К5-ОГА-1.2 02.021 | Болт | |

| 33 | 02.000сб | Плунжерный блок |

Установочные размеры головки: Межцентровые расстояния отверстий 84 и 47 мм, Диаметр четырёх отверстий 14 мм.

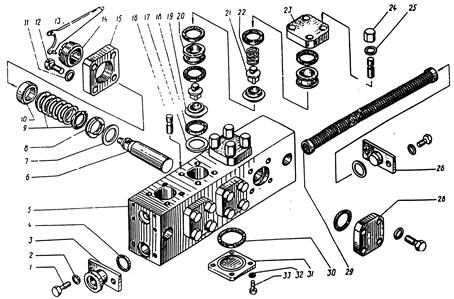

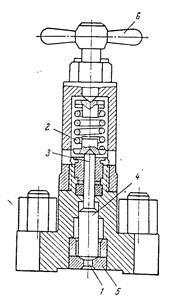

Головка гомогенизирующая А1-ОГ2М (-2,5; А1-ОГМ):

| Рисунок | Обозначение | Наименование | Цена с НДС, тенге |

| 1 | А1-ОГМ 05.800МАСБ | Корпус | |

| 2 | К5-ОГА-1.2 05.008 | Толкатель | |

| 3 | А1-ОГМ 05.045М | Воротник | |

| 4 | А1-ОГМ 05.034М | Втулка | |

| 5 | К5-ОГА-1.2 05.012 | Прокладка | |

| 6 | А1-ОГМ 05.054МА | Кольцо | |

| 7 | А1-ОГМ 05.066МА-01 | Прокладка | |

| 8 | А1-ОГМ 05.053МА | Клапан | |

| 9 | А1-ОГМ 05.052МА | Седло клапана | |

| 10 | А1-ОГМ 05.066МА | Прокладка | |

| 11 | А1-ОГМ 05.051МА | Корпус | |

| 12 | А1-ОГМ 05.064МА-01 | Шпилька | |

| 12а | А1-ОГМ 05.064МА | Шпилька | |

| 13 | К5-ОГА-1.2 02.029-02 | Шайба | |

| 14 | А1-ОГМ 05.900МА | Гайка | |

| 15 | А1-ОГМ 05.069МА | Пружина | |

| 16 | А1-ОГМ 05.068МА | Стакан | |

| 17 | А1-ОГМ 05.062МА | Винт | |

| 18 | К5-ОГА-1.2 05.024 | Винт | |

| 19 | А1-ОГМ 05.056МА | Пята | |

| 20 | К5-ОГА-1.2 05.003 | Втулка | |

| 21 | А1-ОГМ 05.071МА | Гайка | |

| 22 | А1-ОГМ 05.061МА | Контргайка | |

| 23 | 05.005 | Седло клапана (гидр.) | |

| 24 | 05.006 | Втулка (гидр.) | |

| 25 | А1-ОГМ 05.000 | Головка гомогенизирующая (ручное управление) | |

| 26 | А1-ОГМ | Ремкомплект головки | |

| 27 | А1-ОГ2М | ″―″ |

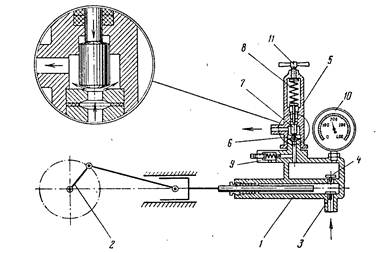

Клапан предохранительный А1-ОГ2М (-2,5; А1-ОГМ):

| Рисунок | Обозначение | Наименование | Цена с НДС, тенге |

| 1 | К5-ОГА-1.2 07.026 | Штуцер | - |

| 2 | К5-ОГА-1.2 05.100СБ | Гайка | - |

| 3 | К5-ОГА-1.2 02.029-01 | Шайба | - |

| 4 | К5-ОГА-1.2 07.024 | Шпилька | - |

| 5 | К5-ОГА-1.2 07.014 | Фланец | - |

| 6 | А1-ОГМ 07.004М | Пружина | - |

| 7 | К5-ОГА-1.2 07.032А | Клапан | - |

| 8 | К5-ОГА-1.2 07.031А | Вставка | - |

| 9 | К5-ОГА-1.2 07.029А | Седло | - |

| 10 | К5-ОГА-1.2 05.012 | Прокладка | - |

| 11 | К5-ОГА-1.2 07.015 | Пята | - |

| 12 | К5-ОГА-1.2 07.021 | Стакан | - |

| 13 | К5-ОГА-1.2 07.025 | Гайка | - |

| 14 | К5-ОГА-1.2 07.019 | Винт | - |

| 15 | К5-ОГА-1.2 07.023 | Колпак | - |

Манометрическая головка

| Рисунок | Обозначение | Наименование | Цена с НДС, тенге |

| 1 | МТИ-160 (МП4У-400) | Манометр | |

| 2 | МТП-3М 60х60 | Манометр | |

| 3 | МТП-3М 60х6 | Манометр | |

| 4 | 5322 | Исполнительный элемент разделителя мембранного | |

| 5 | А1-ОГМ 06.000 | Манометрическая головка в сборе |

Прайс лист на гомогенизаторы

| Марка | Производительность | Примечание | Цена с НДС |

| К5-ОГ2А-500 | 500 л/час | Нерж. обшивка | 280 000 |

| К5-ОГ2А-1.25 | 1250 л/час | Нерж. обшивка | 440 000 |

| ГМ-1.25/20 | 1250 л/час | Нерж. обшивка | 470 000 |

| А1-ОГМ-2.5 | 2500 л/час | Нерж. обшивка | 490 000 |

| А1-ОГМ-5 | 5000 л/час | Нерж. обшивка | 550 000 |

| А1-ОГМ-10 | 10000 л/час | Нерж. обшивка | 1050 000 |

| М6-ОГА | 760-1520 кг/час | Нерж. обшивка | 330 000 |

ГОМОГЕНИЗАТОРЫ. ДИСПЕРГАТОРЫ

| Марка | Производительность | Примечание | Цена с НДС |

| П8-ОРД-1,5 | 1500 л/час | Договорная | |

| П8-ОРД-10М | 10000 л/час | Договорная | |

| П8-ОРД-10М-02 | 10000 л/час | Договорная | |

| П8-ОДС | 10000 л/час | Договорная |

МАСЛООБРАЗОВАТЕЛИ

| Марка | Производительность | Примечание | Цена с НДС |

| П8-ОС-2Т(мини) | от 150 до 300 кг/час | Договорная | |

| Т1-ОМ-2Т | до 700 кг/час | Договорная | |

| Я7-ОМ-3Т | до 800 кг/час | Договорная | |

| Я7-ОМ-3Т-М | до 900 кг/час | Договорная | |

| Р3-ОУА | до 1000 кг/час | Договорная | |

| Р3-ОУА-М | до 1800 кг/час | Договорная | |

| Р3-ОУА-2М | до 3000 кг/час | Договорная |

ОБОРУДОВАНИЕ ДЛЯ ВАКУУМНОЙ ОБРАБОТКИ МОЛОКА

| Марка | Производительность | Габаритные размеры, мм | Цена с НДС |

| Дезодорационная установки | |||

| П8-ОДУ-З-5 | 3000-5000 л/час | 2000 / 1000 / 3000 | Договорная |

| П8-ОДУ-З-10 | 6000-10000 л/час | 2460 / 1000 / 4100 | Договорная |

| Деаэрационная установки | |||

| П8-ОДУ-А5 | 3000-5000 л/час | 2000 / 1000 / 3000 | Договорная |

| П8-ОДУ-А10 | 6000-10000 л/час | 2460 / 1000 / 4100 | Договорная |

| Марка | Объем дозирования | Примечание | Цена с НДС |

| Фасовочно-упаковочные автоматы | |||

| М6-АР1С | 50 гр. | 460 000 | |

| М6-АР2С | 100 гр. | 460 000 | |

| М6-АР2Т | 125 / 250 гр. | 460 000 | |

| АРМ | 200 / 250 гр. | 450 000 | |

| АРМ-01 | 100 гр. | 450 000 | |

| АРМ-02 | 100 гр. | 450 000 | |

| АР1М | 250 гр. | 450 000 | |

| Разливочные автоматы | |||

| АО-111 | 0.25, 0.5, 1.0 л | Вертикальный | 245 000 |

| М6-ОРЗ-Е | 0.25, 0.5, 1.0 л | Вертикальный | 220 000 |

| Дарус-ПАК | 0.25, 0.5, 1.0 л | 45 пак/мин, с фотометкой | 380 000 |

| Банкоукладчики | |||

| МБУ-7М | произв-ть 200 шт./мин | Полуавтомат | Договорная |

| МБУ-9М | произв-ть 200 шт./мин | Полуавтомат | Договорная |

ФАСОВОЧНОЕ ОБОРУДОВАНИЕ

| Название | Примечание | Цена с НДС |

| Маслобойка | Договорная | |

| Пресс-тележка с винтовым прессом для творога | Полезная емкость от 200 л | Договорная |

| Ванна сыродельная открытого типа | Полезная емкость 1000 л | Договорная |

| Машина термоусадочная марки АТ 001 | Произ-сть: не менее 300 пак/ч | Договорная |

| Сыроизготовитель открытого типа | Полезная емкость 10000 л | Договорная |

| Пресс туннельного типа для прессования сыра | Нерж. каркас | Договорная |

| Формовочный аппарат емкостью 5, 10 и 25 м3 | Толщины пласта, мм: 65-240 | Договорная |

| Фризер мягкого мороженного "Фризер 30" | Договорная | |

| Воздухоотделитель | Договорная | |

| Счетчик молока ультразвуковой | Договорная | |

| Счетчик молока вихревой | Договорная | |

| Станция приемки и учета молока | 6300/ 10000/ 25000 л/час | от 185000 до 300 000 |

Похожие работы

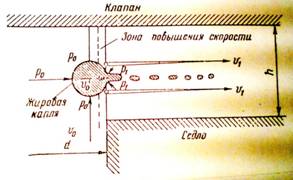

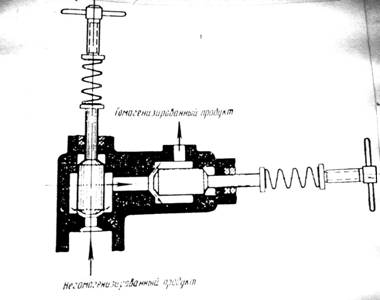

... жировых шариков уменьшается с 3,5–4 до 0,7–0,8 мкм. Первоначально рабочим органом гомогенизатора был пучок капиллярных трубок, через которые под давлением нагнеталось молоко, нагретое до 50–60°С. Гомогенизатор этого типа был несовершенен и часто засорялся, поэтому было предложено использование головки с пружинным клапаном. Гомогенизирующие головки подвергались тем или другим малосущественным ...

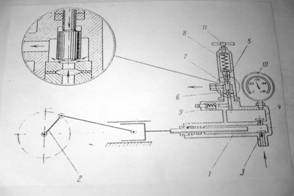

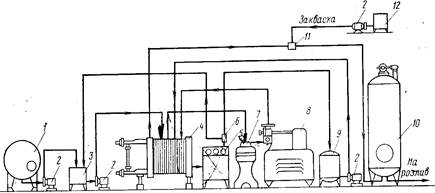

... . Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3 Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в ...

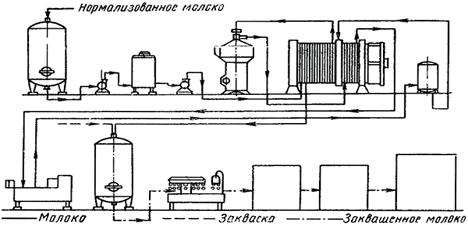

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

... порчи вопрос об использовании решается органами Госсаннадзора. Контроль готовой продукции проводят по методам, принятым для кисломолочных напитков с плодово-ягодными наполнителями. При производстве кисломолочных напитков с наполнителями нужно быть особенно внимательными во избежание выработки продукции негарантированного качества. Кисломолочные продукты обладают первичным ароматом, который ...

0 комментариев