Навигация

Гомогенизирующая головка

3.1 Гомогенизирующая головка

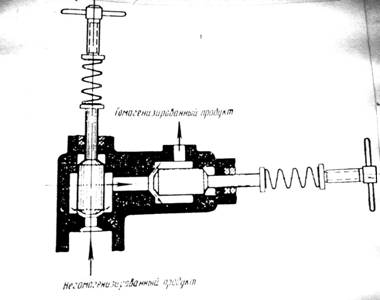

содержащая седло и клапан с расположенным между ними щелью, образованной концентрическими кольцевыми проточками седла и клапана, с разгрузочной камерой, расположенной в щели, проточками для подвода продукта к щели, расположенной в верхней части головки, демпфирующей полостью, встроенной в седло или клапан, отличающаяся тем, что седло и клапан выполнены с возможностью вращения в противоположные стороны под действием движущегося потока молока и установлены в подшипниках, расположенных в неподвижном корпусе, содержащем штуцер для вывода гомогенизированного продукта, при этом проточки для подвода продукта к лабиринтной щели выполнены в виде конфузора, получаемого путем растачивания седла клапана с образованием конических поверхностей, причем вершины их конусов направлены в противоположные стороны, а по всей длине конических поверхностей седла и клапана под углом к образующим выполнены круглые канавки, направленные в разные стороны у седла и клапана.

Гомогенизирующая головка работает следующим образом:

Поток продукта, например молока, под давлением подается в проточки и, двигаясь к лабиринтной щели 3, заставляет вращаться в разные стороны седло и клапан за счет расположенных на их конических поверхностях круглых канавок. Этот способствует избежанию облитерации щели, дает возможность легко регулировать размер щели в процессе гомогенизации. При протекании на большой скорости по щели поток продукта гомогенизируется, т.е. происходит измельчение грубых взвесей и крупных частиц продукта, например жировых шариков. Эффективности гомогенизации продукта способствует не только наличие щели огибаемых препятствий и поворотов, но и вращение седла и клапана в противоположные стороны. Гомогенизированный продукт выводится через патрубок.

Предложенная гомогенизируемая головка позволяет повысить качество гомогенизации за счет дополнительной турбулизации потока, обусловленной вращением седла и клапана в противоположные стороны. В результате этого значительно снижается облитерация щели, что положительно влияет на качество гомогенизации и, как следствие этого, увеличивается производительность процесса гомогенизации. [22]

3.2 Инженерные расчеты

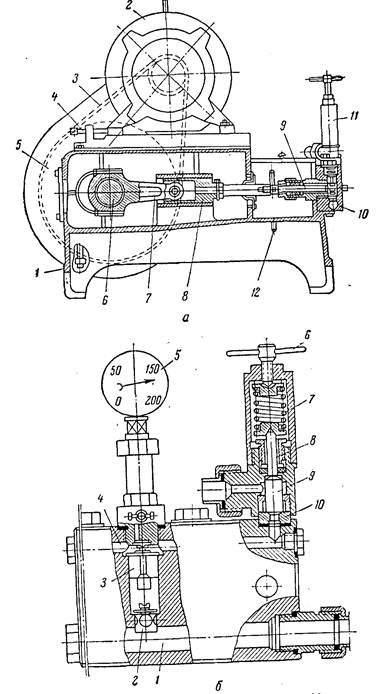

Производительность гомогенизатора равна подаче его насоса. Для плунжерных насосов подача зависит от диаметра плунжеров и величины хода, количества плунжеров и числа оборотов коленчатого вала. При заданных параметрах машины производительность Vсек ее можно рассчитать по формуле

Vсек = ![]() м3/ сек, (2.6)

м3/ сек, (2.6)

где d ‑ диаметр плунжера, м;

S – ход плунжера, м;

п – угловая скорость вращения коленчатого вала, об/сек;

φ – объемный к. п. д. насоса (для молока = 0,85; для вязкого продукта значительно меньше);

z – количество плунжеров.

![]()

Мощность N, необходимую для работы гомогенизатора, определяют по формуле для расчета мощности насосов

N =![]() Вт, (2.7)

Вт, (2.7)

![]()

где р0 – давление, развиваемое плунжерами гомогенизатора (давление перед клапаном), Н/м2;

η – механический к. п. д. гомогенизатора (= 0,75).

В результате затрат большого количества механической энергии, которая превращается в теплоту, при клапанной гомогенизации заметно нагревается продукт.

Повышение температуры продукта в гомогенизаторе можно рассчитать по формуле:

∆t = ![]() град, (2.8)

град, (2.8)

![]()

где N ‑ потребная мощность, Вт;

Vсек – объемная производительность гомогенизатора, м3/ceк;

ρ – плотность продукта, кг/м3;

С–массовая теплоемкость продукта, Дж/(кг∙ град).

Расчет и выбор конструктивных параметров гомогенизирующей головки.

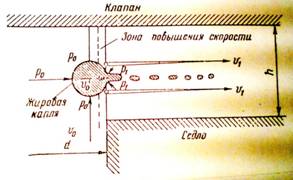

Эффективность гомогенизации зависит от гидравлических условий в зоне клапанной щели. Эти условия в основном определяются давлением гомогенизации, от которого зависит скорость движения жидкости в щели и высота клапанной щели. В радиально расходящейся клапанной щели скорость потока V1 имеет наибольшее значение в начале щели на радиусе r. По мере расширения потока к выходу скорость уменьшается до величины V2. Наибольшая теоретическая скорость V1 зависит от давления гомогенизации и может быть вычислена по формуле Торричелли:

![]()

где ![]() – давление гомогенизации, Па;

– давление гомогенизации, Па;

Y - удельный вес жидкости, Н/м3; ![]()

Действительная скорость истечения V меньше теоретической, причем величина отклонения зависит от вязкости жидкости и высоты клапанной щели. Число Re для потока жидкости не зависит от давления гомогенизации и при работе с данным продуктом остается постоянным при любых режимах работы:

![]()

где ![]() - кинематическая вязкость, м2/с;

- кинематическая вязкость, м2/с;

Следовательно, число Re для потока в клапанной щели зависит от производительность машины, размеров клапана и вязкости жидкости. Обычно при работе гомогенизаторов число Re =25000…35000.

![]()

![]() м

м

Высота клапанной щели h при работе гомогенизатора нестабильна, а изменяется в широком диапазоне в зависимости от расхода жидкости через клапан, размеров клапана, давления гомогенизации и вязкости жидкости. Ее можно определить по формуле (2):

![]()

![]()

Толщина тарелки клапана:

![]()

где р - давление гомогенизации, Па;

![]() Па – допускаемое напряжение для материала клапана;

Па – допускаемое напряжение для материала клапана;

dk –диаметр клапана, м

![]()

где π - производительность гомогенизатора, м/с

Vd- допускаемая скорость жидкости в седле, м/с.

ΔS- площадь сечения хвостовика, м2

![]()

где ![]() – радиус хвостовика, м2.

– радиус хвостовика, м2.

Из уравнений (3), (4), (5) вычисляем толщину тарелки клапана и диаметр клапана:

![]()

![]()

![]()

При гомогенизации часть механической энергии превращается в теплоту, вследствие чего происходит повышении температуры гомогенизации продукта Δ t:

![]()

где Р - давление гомогенизации, Па

c = 3850 Дж/(кг·К) - удельная теплоемкость молока;

![]() – 1027 кг/м3 - плотность молока, кг/м3

– 1027 кг/м3 - плотность молока, кг/м3

![]()

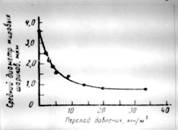

Средний диаметр жировых шариков, м определяется по формуле Барановского Н.В.:

где Р - давление гомогенизации, МПа

![]()

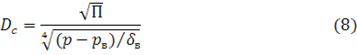

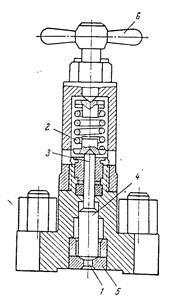

Расчет предохранительных клапанов можно свести к определению проходного сечения седла клапана с учетом вязкости обрабатываемой жидкости. Для маловязких жидкостей (молоко, соки) диаметр проходного сечения седла определяется по формуле:

где рв –давление всасывания, МПа

П – производительность, м3/ч

δв – отношение массы перекачиваемой жидкости к массе воды

Высокое давление гомогенизации является причиной того, что клапанные гомогенизаторы поглощают много электроэнергии и отличаются большой металлоемкостью. Чтобы уменьшить расход энергии и облегчить конструкцию, за рубежом созданы гомогенизаторы "низкого давления". Режим их работы позволяет получить эффект гомогенизации, достаточный при выработке цельного гомогенизированного молока. Пружина гомогенизирующей головки должна быть достаточно жесткой, чтобы обеспечить необходимое давление гомогенизации, зависящее от усилия Р, с которым пружина действует на клапан. Связь между этим усилием, параметрами пружины и возникающим в пружине наибольшим касательным напряжением τмак выражается формулой:

![]()

где Р - усилие, действующее на пружину, Н;

D - средний диаметр витков пружины, м;

d - диаметр проволоки, м;

К - поправочный коэффициент.

Поправочный коэффициент зависит от индекса пружины:

![]()

Приближенно ![]()

Пружина должна удовлетворять условию τмак <[τ]. Допускаемые напряжения на кручение [τ] , которые зависят от механических свойств материала, колеблется в широких приделах (300-600 Н/м2).

При расчете задаемся индексом пружины Сп =4...5. Это дает возможность на основании формулы (9) определить диаметр проволоки:

По формуле (10) рассчитывают средний диаметр витков пружины.

Количество витков пружины гомогенизатора n = 4...6

Усилие затяжки Р определяется по формуле: Р=f · ΔP

где f – площадь сечения канала перед клапаном, м2;

ΔP - рабочее давление гомогенизатора, Н/м2;

![]()

![]()

![]()

![]()

![]()

Похожие работы

... жировых шариков уменьшается с 3,5–4 до 0,7–0,8 мкм. Первоначально рабочим органом гомогенизатора был пучок капиллярных трубок, через которые под давлением нагнеталось молоко, нагретое до 50–60°С. Гомогенизатор этого типа был несовершенен и часто засорялся, поэтому было предложено использование головки с пружинным клапаном. Гомогенизирующие головки подвергались тем или другим малосущественным ...

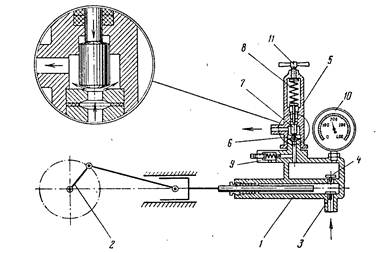

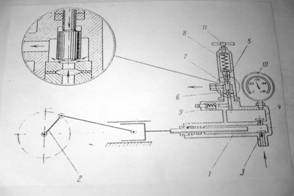

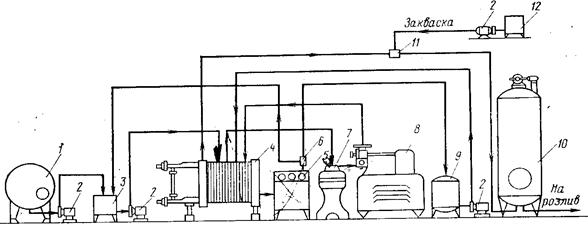

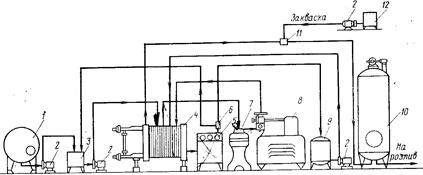

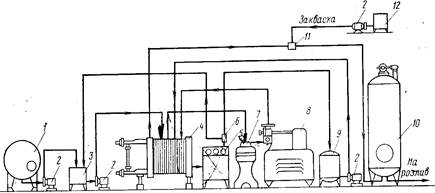

... . Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3 Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в ...

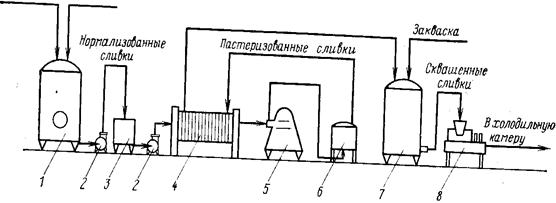

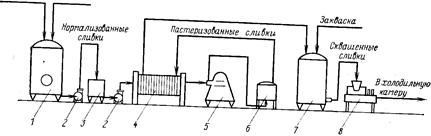

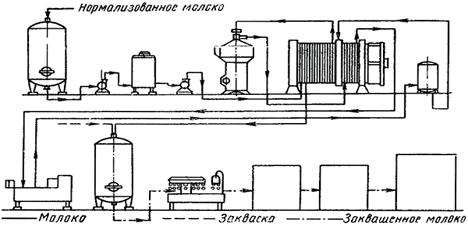

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

... порчи вопрос об использовании решается органами Госсаннадзора. Контроль готовой продукции проводят по методам, принятым для кисломолочных напитков с плодово-ягодными наполнителями. При производстве кисломолочных напитков с наполнителями нужно быть особенно внимательными во избежание выработки продукции негарантированного качества. Кисломолочные продукты обладают первичным ароматом, который ...

0 комментариев