Навигация

Определение конструктивных параметров насосного блока и расчет мощности на привод

3.3 Определение конструктивных параметров насосного блока и расчет мощности на привод

Из производительности плунжерного гомогенизатора П, м3/с

![]()

где d - диаметр плунжера, м;

s - ход плунжера, м;

n - частота вращения, с-1;

z = 3 - число плунжеров;

φ - 0,85 – КПД насоса.

Найдем диаметр плунжера

Мощность, необходимая на привод, определяется по формуле для расчета мощности насосов:

V - объемная производительность гомогенизатора, м3/с;

Ρ - 1027 – плотность продукта, кг/м3;

С = 3500 – массовая теплоемкость продукта, Дж/(кг·К);

![]()

![]()

Отсюда

d1=40·![]()

Найдем диаметр ведомого шкива:

d2=u · d1(1-ξ) (20)

ξ - коэффициент упругого скольжения (0,01..0,02)

d2 = 2,8 · 232,26(1 - 0,02) = 637,32 мм

Значение диаметра шкивов выбираем из стандартного ряда:

d1 = 250мм, d2 = 710мм

Межосевое расстояние предварительно вычисляем по формуле:

а = 0,55 · (d1 + d2) + h; (21)

h - высота ремня, мм

а = 0,55 · (250+710)+13,5=541,5 мм

Длина ремня

L = 2·541.5+3.14(250+710)/2+(710-250)2/4·541.5=2687.89 мм

Длину клиновых ремней уточняют по стандартному ряду: L=2800

Затем пересчитывают межосевое расстояние по формуле:

![]()

Угол обхвата ремнем меньшего шкива:

α1=180° - 57(d2 - d1)/а (24)

α2=180° - 57(710 - 250)/602,5=136,48°

Для клиноременной передачи α1≥90°. С уменьшением угла обхвата снижается тяговая способность передачи.

Усилие в ремне. Окружное усилие, Н

Ft=2T/d

где Т - передаваемая мощность, Вт.

![]()

V=3.14·250·732/60·103=9.577<25 м/с

![]()

Найдем предварительное натяжение ремня F0, необходимое для создания силы трения между ремнем и ремнями; а также натяжение ведущей ветви F1 и ведомой ветви F2 по формулам:

где е – основание натурального логарифма;

f - коэффициент трения ремня по шкиву;

![]()

Сила натяжения в ремне создают нагрузки на валы. Равнодействующая этих сил:

![]()

![]()

Напряжения в ремне. В ведущей ветви ремня возникает наибольшее напряжение растяжения:

σ1=F1/A

σ1=3067.8/230=13.34 Н/мм

Наибольшее напряжение изгибы возникает на ведущей шкивы:

σu=Eδ/d1,(30)

где Е - модуль упругости материала ремня: для резинотканевых ремней Е = 200...350 МПа

δ/d1 - относительная удлинение ремня: для плоскоременных передач δ/d1=1/100…1/250.

σu=300·1/40=7,5 Мпа.

σмак=7,5+13,34=20,84 МПа

Найдем коэффициент тяги, который показывает, какая часть предварительного натяжения ремня F0 реализуется для передачи полезной нагрузки Fт:

![]()

φ=1566,2/2·2284,7=0,34

Расчет клиноременных передач. Основные параметры клиновых кордошнуровых ремней – формулу и размеры поперечного сечения, длину определяют в соответствии с ГОСТ 1284.1-89. Сечение ремня выбирают в зависимости от передаваемого момента. В приводах с/х машин используют ремни сечений А,В,С,Д .В нашем случае –это С. Проектный расчет передачи ведет по допустимой мощности, передаваемой одним ремнем:

Рр=р0·Сα·Сu·Cl·Cp; (32)

Р0 - допустимая мощность , кВт, передаваемая одним ремнем при u=1,

Сu - коэффициент, учитывающий передаточное число;

Cl - коэффициент, учитывающий длину ремня;

Сα - коэффициент, учитывающий угол обхвата,

Cp - коэффициент, учитывающий режим и характер работы.

Коэффициент, учитывающий длину ремня:

Cl=![]()

L0 - базовая длина клинового ремня:

Cl=![]() =0,86

=0,86

Рр=6,02·0,868·1,14·0,96·0,8=4,57 кВт.

Передаточное число ремней в передаче:

где Р - передаваемая мощность, кВт

![]() -коэффициент, учитывающий неравномерность распределения нагрузки между ремнями.

-коэффициент, учитывающий неравномерность распределения нагрузки между ремнями.

Значение коэффициента ![]() принимают в зависимости от предварительного числа ремней, из следующих соотношений:

принимают в зависимости от предварительного числа ремней, из следующих соотношений:

z1 1 2..3 4…6

![]() 1 0,95 0,9

1 0,95 0,9

Предварительное число ремней:

z1 =Р/Рр (35)

z1 =15/4,57=3,3

z≥![]() =3,64

=3,64

рекомендуется принимать z≤6, поскольку из-за погрешностей изготовления длины ремней разная и нагрузка между ними распределяется неравномерно.

Расчет на долговечность. Основная причина усталостного разрушения ремня - циклически изменяющиеся напряжения, существенно зависящие от базового числа циклов изменения напряжений Nоц и фактического числа пробегов ремня за время эксплуатации:

Nоц=3600·а Т0·λ, (36)

где а - число шкивов,

Т0 - наработка ремня, ч

λ - частота циклов изменения напряжений, равная частоте пробегов ремня в секунду.

Наработка ремня, ч

Т0=(![]() )m·

)m·![]() ; (37)

; (37)

где ![]() -предел выносливости, соответствующий базовому числу циклов изменения напряжения;

-предел выносливости, соответствующий базовому числу циклов изменения напряжения;

m-опытный показатель;

![]() =1;

=1;

![]() =2.

=2.

При периодически изменяющихся нагрузках от 0 до номинального значения.

![]() =1,5

=1,5![]() =2,1

=2,1

Т0=(![]() )8·

)8·![]()

Nоц=3600·2·0,4·![]() =9850,6

=9850,6

Шкивы ременных передач. Конструкция шкива зависит от его размеров, материала и типа передачи. Шкивы изготавливают из чугуна, стали, легких сплавов и пластмасс. Основные размеры шкивов – диаметр и ширину обода рассчитывают, остальные размеры определяют по рекомендациям ГОСТ 17383-73 для плоских ремней и ГОСТ 20889-88 для клиновых ремней нормальных сечений. [16]

Ширина шкива клиноременной поликлиновой:

М=(n-1)l+2f; (38)

n - число канавок на шкиве.

М=(4-1)·25,5+2·17=110,5мм

Толщина обода чугунных шкивов клиновых передач: δ = (1,1…1,3)h ;

δ = (1,1..1,3)·1,43=17,16 мм. (39)

Похожие работы

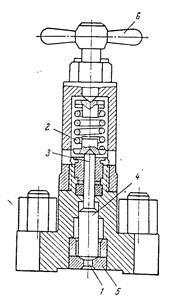

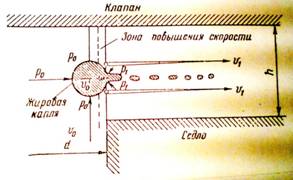

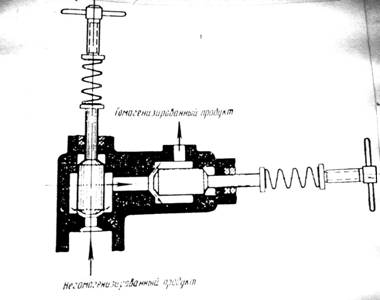

... жировых шариков уменьшается с 3,5–4 до 0,7–0,8 мкм. Первоначально рабочим органом гомогенизатора был пучок капиллярных трубок, через которые под давлением нагнеталось молоко, нагретое до 50–60°С. Гомогенизатор этого типа был несовершенен и часто засорялся, поэтому было предложено использование головки с пружинным клапаном. Гомогенизирующие головки подвергались тем или другим малосущественным ...

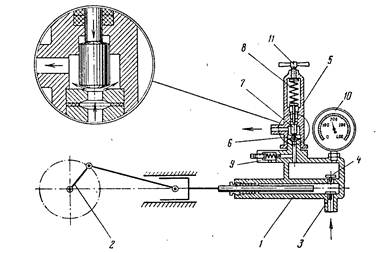

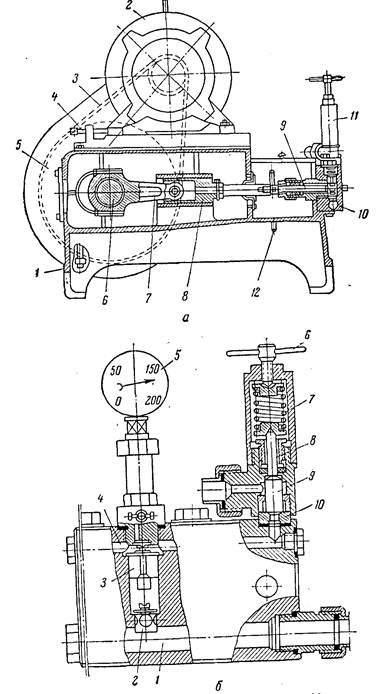

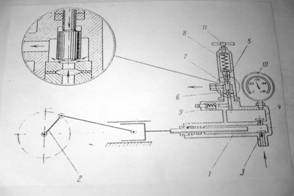

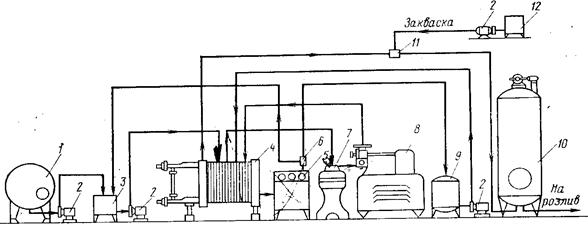

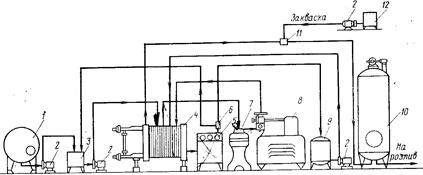

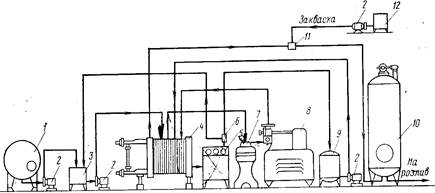

... . Для этой цели применимы многоплунжерные, ротационные и винтовые насосы. Наибольшее распространение нашли гомогенизаторы высокого давления с трехплунжерными насосами. Схема устройства плунжерного гомогенизатора клапанного типа показана на рис. 3 Молоко при ходе плунжера влево проходит через всасывающий клапан 3 в цилиндр, а при ходе плунжера вправо проталкивается через клапан 4 в ...

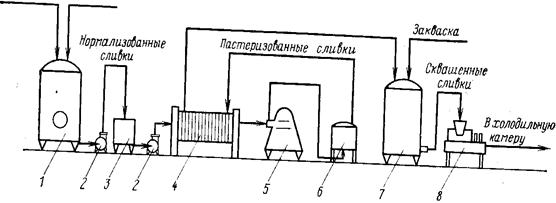

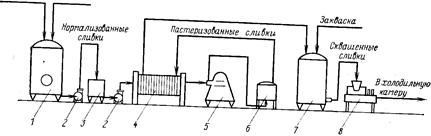

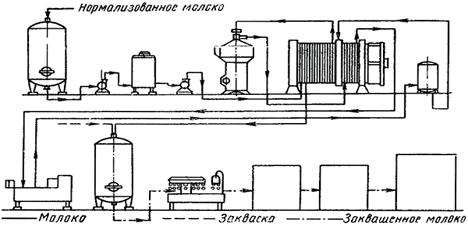

... . 2. М. А. Гришин, Ф. С. Соколов "Производство молочных консервов" — Киев, "Вища школа", 1982. 3. Крусь, Тиняков "Технология и оборудование предприятий молочной промышленности" — ТЕХНОЛОГІЧНИЙ ПРОЦЕС ВИРОБНИЦТВА КИСЛОМОЛОЧНИХ НАПОЇВ До кисломолочным напоїв відносяться простокваша, кефір, кумис, ацидофільні напої, кисломолочні напої із солодовим екстрактом. Крім того, виробляють ...

... порчи вопрос об использовании решается органами Госсаннадзора. Контроль готовой продукции проводят по методам, принятым для кисломолочных напитков с плодово-ягодными наполнителями. При производстве кисломолочных напитков с наполнителями нужно быть особенно внимательными во избежание выработки продукции негарантированного качества. Кисломолочные продукты обладают первичным ароматом, который ...

0 комментариев