Навигация

Краткие теоретические сведения

2.1. Краткие теоретические сведения

Одним из наиболее перспективных методов неразрушающего контроля (применительно к контролю технологических процессов) является метод акустической эмиссии (АЭ).

Особое значение имеет использование метода АЭ для оперативного контроля абразивной обработки, среди многообразия видов которой наиболее широко распространено шлифование. Контроль методом АЭ по своим возможностям не имеет аналогов, поскольку позволяет оценить ряд параметров качества обработки (шероховатость, некруглость, волнистость детали, режущую способность круга) непосредственно в процессе шлифования.

2.1.1. Принципы АЭ-контроля шлифования

Рабочие контакты единичных режущих зерен шлифовального круга с поверхностью обрабатываемой детали генерируют сигналы АЭ. Энергия акустического сигнала зависит от количества единичных врезаний, т. е. связана с реальной производительностью обработки. Это дает возможность по изменениям сигнала АЭ судить о выходных характеристиках шлифования, связанных с мгновенным объемом металла (режущей способностью круга, некруглостью, волнистостью детали).

Аппаратура регистрации сигнала АЭ при шлифовании включает в себя датчик (пьезопреобразователь), преобразующий механические колебания в

электрический сигнал; предварительный усилитель; узкополосный фильтр с центральной частотой,/; детектирующее звено; самописец. В настоящей работе роль предусилителя, фильтра и детектора выполняет селективный микровольтметр. На самописце записывается интенсивность узкополосной составляющей сигнала I/t).

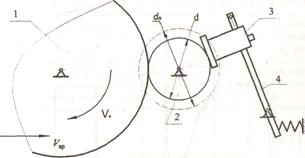

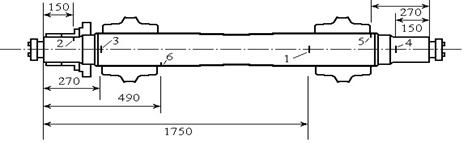

В условиях круглого врезного шлифования (при вращении детали) регистрация сигнала (рис. 2.1) производится путем поджима датчика 3 к поверхности детали 2. Для уменьшения трения между датчиком и деталью используется тифлоновая пробка. Благодаря кулисному механизму поджима 4 уменьшение диаметра детали

d = do-2tp (2.1)

где d0 - диаметр заготовки, мм;

?р - припуск, мм,

не сказывается на плотности контакта датчика с обрабатываемой поверхностью.

Рис. 2.1. Крепление пьезопреобразователя в рабочей зоне

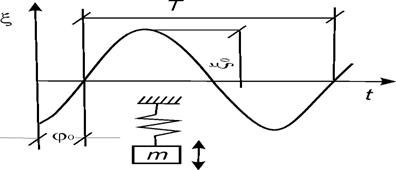

Цикл круглого врезного шлифования (рис. 2.2, а) предусматривает три режима: черновая подача (FBp = 3 - 6 мм/мин); чистовая подача (Квр = 1 - 0,5 мм/мин); выхаживание (Квр = 0).

Такое дифференцирование цикла позволяет обеспечить, с одной стороны, высокую производительность обработки, с другой стороны,- требуемое качество шлифуемой поверхности.

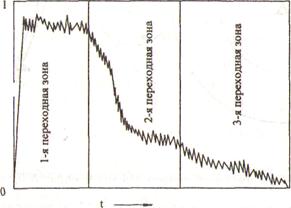

Акустограмма (рис. 2.2, б)

| 0,5 |

|

|

|

| vвр.чист | vвр=0 |

Рис. 2.2. Цикл обработки (а) и соответствующая акустограмма АЭ (б)

При этом характер колебаний / в процессе обработки позволяет выделить переходные зоны, связанные с выходом оборудования на установившийся режим. Протяженность переходных зон зависит от режущей способности круга. Чем острее зерна абразива, тем быстрее выбирается натяг технологической системы и тем короче переходные зоны на акустограмме I/t).

Таким образом, задавая математически функцию I/t) в областях переходных зон, можно количественно оценить текущую режущую способность круга. Наиболее удобен для аппроксимации режим выхаживания. Его можно приближенно промоделировать выражением:

![]() (2.3)

(2.3)

где р- постоянная времени, количественно отражающая крутизну падания интенсивности сигнала If, т. е. показатель Р может использоваться для оценки текущей режущей способности инструмента.

Проведя предварительные эксперименты и получив предварительную для максимально допустимого затупления круга величину р, можно регламентировать рациональную длительность периода правки.

III. МАГНИТОПОРОШКОВЫЙ МЕТОД НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ

3.1. Краткие теоретические сведения

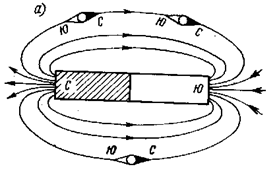

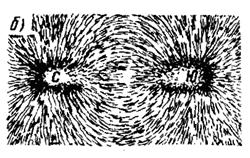

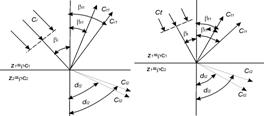

Магнитные методы контроля основаны на обнаружении магнитного потока рассеяния, создаваемого различными дефектами в намагниченных изделиях из ферромагнитных материалов. Магнитный поток, распространяясь по изделию и встречая на своем пути дефект, огибает его вследствие того, что магнитная проницаемость дефекта значительно (в 1000 раз) больше магнитной проницаемости основного материала. В результате этого часть магнитно-силовых линий вытесняется дефектом на поверхность, образуя местный магнитный поток рассеяния (рис. 3.1). Дефекты, которые вызывают возмущение в распределении силовых линий магнитного потока без образования местного потока рассеяния, не могут быть обнаружены методами магнитной дефектоскопии. Возмущение потока происходит тем сильнее, чем большее препятствие представляет собой дефект. Так, если дефект'расположен вдоль направления магнитных силовых линий, то возмущение магнитного потока невелико, в то время как тот же дефект, расположенный перпендикулярно или наклонно направлению магнитного потока, создает значительный поток рассеяния.

В зависимости от способа регистрации магнитного потока рассеяния магнитные методы контроля подразделяют на магнитопорошковый, магнитографический, феррозондовый.

|

|

а б

Рис. 3.1. Распределение магнитного потока по сечению качественного сварного шва (а) и дефектного (б)

Сущность магнитопорошкового метода заключается в том, что на поверхность намагниченной детали наносят ферромагнитный порошок в виде суспензии с керосином, маслом или мыльным раствором (мокрый метод) или в виде магнитного аэрозоля (сухой метод). Сухой метод менее чувствителен, и его применяют на стадии предварительного контроля для выявления грубых дефектов. Под действием втягивающей силы магнитных полей рассеяния частицы порошка перемещаются на поверхности деталей и скапливаются в виде валиков над дефектами. Форма этих скоплений соответствует очертаниям выявляемых дефектов.

„Методика контроля магнитопорошковым методом включает в себя следующие операции:

1. подготовку поверхностей перед контролем и очистку их от загрязнений, окалины, следов шлака после сварки;

2. подготовку суспензии, заключающуюся в интенсивном перемешивании

3. магнитного порошка с транспортирующей жидкостью;

4. намагничивание контролируемого изделия;

5. нанесение суспензии на поверхность контролируемого изделия;

6. осмотр поверхности изделия и выявление мест, покрытых отложением

порошка,

В сомнительных случаях валик порошка удаляют и повторяют операции 3-5. После контроля изделие размагничивают.

Магнитопорошковый метод отличается высокой чувствительностью к тонким и мелким трещинам, простотой выполнения, оперативностью и наглядностью результатов, поэтому его широко применяют для контроля продольных сварных швов и изделий, выполненных из магнитных материалов

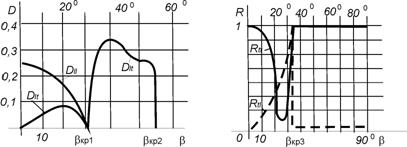

Чувствительность контроля магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, рода приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхности, способа намагничивания.

Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов применяют более крупный магнитный порошок. Для магнитных суспензий (мокрый метод) применяют магнитный порошок с мелкими частицами. Кроме того, частицы мелкого порошка должны обладать максимальной подвижностью. С этой целью необходимо применять частицы неправильной формы. Дополнительную подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения.

С увеличением напряженности приложенного поля (до достижения индукции насыщения) возрастает чувствительность метода.

При контроле магнитными методами наиболее хорошо выявляются плоскостные дефекты деталей: трещины, непровары и несплавление, наибольший размер которых ориентирован под прямым или близким к нему углом относительно направления магнитного потока. Дефекты округлой формы (поры, шлаковые включения, раковины) не могут создавать достаточного потока рассеяния и, как правило, при контроле обнаруживаются плохо. Практикой установлено, что магнитопорошковым методом выявляются поверхностные и подповерхностные (на глубине не более 2 мм) трещины с раскрытием от 0,01 мм, глубиной (высотой дефекта) от 0 - 0,5 мм и длиной 0,5 мм И более. С увеличением глубины залегания дефектов уменьшается скорость скопления магнитного порошка и увеличивается ширина линии порошка, что затрудняет выявление дефектов и определение их характера.

Наибольшая чувствительность магнитопорошкового метода достигается при контроле гладко обработанных поверхностей.

На чувствительность контроля и, следовательно, на выявляемость дефектов значительно влияют способы намагничивания изделий. Для создания оптимальных условий контроля применяют три способа намагничивания: продольное, циркулярное и комбинированное (табл.3.1).

Продольное намагничивание осуществляют с помощью электромагнитов, постоянных магнитов и соленоидов. При продольном намагничивании поле направлено вдоль продольной оси сварного шва или детали. Применяют продольное намагничивание для обнаружения поперечных дефектов сварки.

Циркулярное намагничивание осуществляется при пропускании тока по контролируемой детали или через проводник (стержень), помещенный в отверстие детали. Магнитное поле при этом способе направлено перпендикулярно плоскости кольцевого сварного шва или продольной оси детали. При такой схеме намагничивания хорошо выявляются продольные дефекты сварки. Наиболее эффективно циркулярное намагничивание при контроле труб, валов, стержней и др.

Чувствительность контроля магнитопорошкового метода зависит от ряда факторов: размера частиц порошка и способа его нанесения, напряженности приложенного намагничивающего поля, рода приложенного тока (переменный или постоянный), формы, размера и глубины залегания дефектов, а также от их ориентации относительно поверхности изделия и направления намагничивания, состояния и формы поверхности, способа намагничивания.

Частицы порошка должны иметь размер 5-10 мкм. Для выявления глубоко залегающих дефектов применяют более крупный магнитный порошок. Для магнитных суспензий (мокрый метод) применяют магнитный порошок с мелкими частицами. Кроме того, частицы мелкого порошка должны обладать максимальной подвижностью. С этой целью необходимо применять частицы неправильной формы. Дополнительную подвижность частицы магнитного порошка получают после покрытия их пигментом с низким коэффициентом трения.

С увеличением напряженности приложенного поля (до достижения индукции насыщения) возрастает чувствительность метода.

При контроле магнитными методами наиболее хорошо выявляются плоскостные дефекты деталей: трещины, непровары и несплавление, наибольший размер которых ориентирован под прямым или близким к нему углом относительно направления магнитного потока. Дефекты округлой формы (поры, шлаковые включения, раковины) не могут создавать достаточного потока рассеяния и, как правило, при контроле обнаруживаются плохо. Практикой установлено, что магнитопорошковым методом выявляются поверхностные и подповерхностные (на глубине не более 2 мм) трещины с раскрытием от 0,01мм, глубиной (высотой дефекта) от 0 - 0,5мм и длиной 0,5мм и более. С увеличением глубины залегания дефектов уменьшается скорость скопления магнитного порошка и увеличивается ширина линии порошка, что затрудняет выявление дефектов и определение их характера.

Наибольшая чувствительность магнитопорошкового метода достигается при контроле гладко обработанных поверхностей.

На чувствительность контроля и, следовательно, на выявляемость дефектов значительно влияют способы намагничивания изделий. Для создания оптимальных условий контроля применяют три способа намагничивания: продольное, циркулярное и комбинированное (табл.3.1).

Продольное намагничивание осуществляют с помощью электромагнитов, постоянных магнитов и соленоидов. При продольном намагничивании поле направлено вдоль продольной оси сварного шва или детали. Применяют продольное намагничивание для обнаружения поперечных дефектов сварки.

Циркулярное намагничивание осуществляется при пропускании тока по контролируемой детали или через проводник (стержень), помещенный в отверстие детали. Магнитное поле при этом способе направлено перпендикулярно плоскости кольцевого сварного шва или продольной оси детали. При такой схеме намагничивания хорошо выявляются продольные дефекты сварки. Наиболее эффективно циркулярное намагничивание при контроле труб, валов, стержней и др.

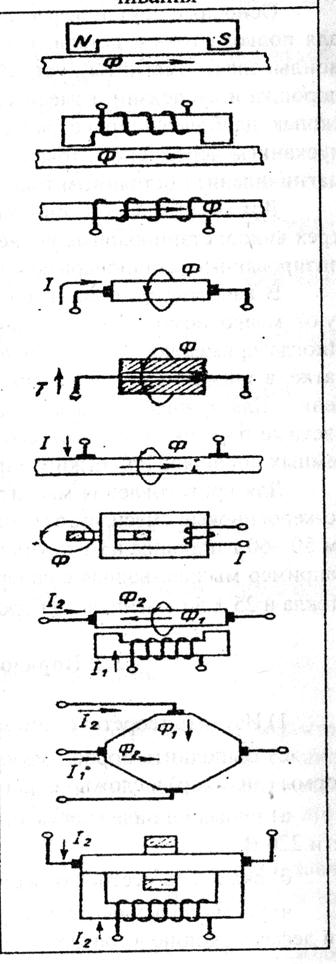

Таблица 3.1

Основные способы намагничивания

| Наименование способа | Средство намагничивания | Графическая схема намагничивания |

| Продольное (полюсное) Циркулярное Комбинированное | Постоянным магнитом, электромагнитом Соленоидом Пропускание тока по детали С помощью контактов, устанавливаемых на деталь С помощью провода с током¸ помещаемого в отверстие детали Индуктирование ток в детали Пропусканием тока по детали с помощью электромагнита Пропусканием двух или более сдвинутых по фазе токов по детали во взаимно перпендикулярных направлениях Индуктирование тока в детали и током, проходящим по поводнику, помещаемому в отверстие детали | 1 2 3 4 5 6 7 8 9 10 |

|

|

|

|

|

|

|

|

|

|

Комбинированное намагничивание осуществляется при одновременном намагничивании детали двумя или несколькими магнитными полями. Примером комбинированного намагничивания может быть намагничивание трубы соленоидом и пропускание переменного тока через проводник, проходящий внутри трубы.

Похожие работы

... и цельнокатаные колеса, коленчатые валы дизелей и компрессоров, детали тяговых передач локомотивов. .) контролируется акустическими методами. На их долю приходится 35-40% общего объема операций неразрушающего контроля, выполняемых при изготовлении и ремонте подвижного состава. Применение системы акустических методов НК наряду с другими позволило обеспечить безопасность движения на железнодорожном ...

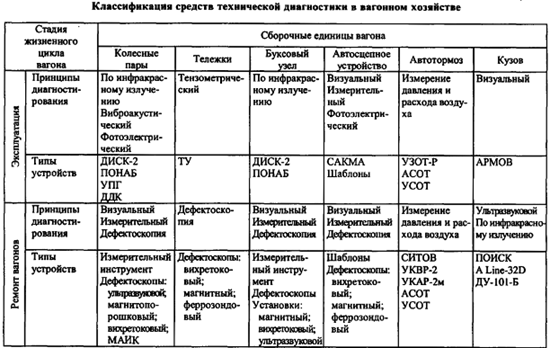

... его работы исправному техническому состоянию), наличия дефекта (определение места, типа и вида дефекта, причин его возникновения). Системы технического диагностирования разделяются также на общие (для оценки технического состояния сборочных единиц и деталей), функциональные в процессе эксплуатации вагонов, тестовые (когда на ПС или сборочную единицу воздействуют СТД) и комбинированные ( ...

... , гидравлических системах и проч. Соленоиды на переменном токе применяются в качестве индуктора для индукционного нагрева в индукционных тигельных печах.4. Расчет намагничивающего устройства для магнитопорошкового метода неразрушающего контроля Исходные данные для расчета: 1 Соленоид круглого сечения диаметром 30 мм и длиной 200 мм; 2 Материал сердечника – Сталь 20; 3 Провод обмотки ...

... объекта, средств и условий контроля. Он утверждается руководителем (главным инженером) предприятия по представлению руководителя подразделения НК или работника, выполняющего его функции. Ультразвуковой контроль ближней подступичной части оси колесной пары проводят при полном освидетельствовании колесных пар грузовых и пассажирских вагонов. Согласно руководству по комплексному ультразвуковому ...

vвр.чер

vвр.чер

0 комментариев