Навигация

Выбор и расчет дробильно-помольного оборудования с учетом требований производственной безопасности

4.4. Выбор и расчет дробильно-помольного оборудования с учетом требований производственной безопасности

Щековые дробилки используют для крупного и реже среднего дробления пород высокой и средней прочности. Первичное дробление осуществляется в щековых дробилках с простым качанием щеки, которые создают большие усилия при измельчении и позволяют перерабатывать куски горной массы размером до 700—1200 мм и более.

При измельчении различают дробление и помол. Дробление подразделяют на крупное — размер куска после дробления от 80 до 200 мм, среднее — от 20 до 80 мм, мелкое — от 2 до 20 мм. Помол подразделяют на грубый — размер частиц после помола от 0,2 до 2 мм, тонкий — от 0,01 до 0,2 мм и сверхтонкий — менее 0,01 мм.

Нормальная работа щековых дробилок мало зависит от влажности материала при дроблении пород с небольшим содержанием глины. При большом содержании глины и высокой влажности сырья (6%) производительность дробилок падает, особенно при среднем дроблении, из-за комкования материала.

Рассчитаем оптимальную угловую скорость и частоту вращения вала щековой дробилки, если ход щеки 23 мм = 0,023м, угол между щеками 19º, коэффициент торможения материала 0,8.

Угловая скорость эксцентрикового вала щековой дробилки (в рад/с)

![]() , (8)

, (8)

где kт – коэффициент торможения материала при разгрузке (kт=0,9)

g – ускорение свободного падения (g=9,81 м/с2)

α – угол между щеками (α=15º-23º)

S – наибольший ход щеки по горизонтали у разгрузочного отверстия, м

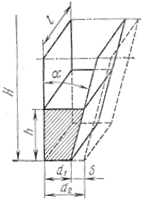

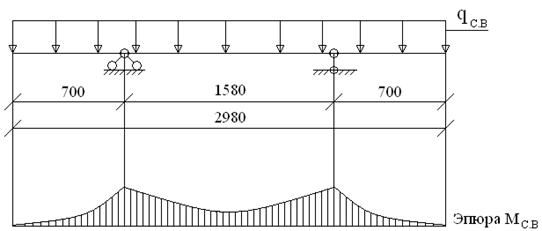

а) б)

а) б)

|

Подставив величины значений, получим

![]() рад/с

рад/с

ω=2πn; ![]()

![]() об/c

об/c

Щековые дробилки для среднего дробления выпускают производительностью 5—200 т/ч.

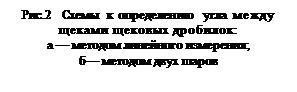

Рассчитаем производительность щековых дробилок П (в т/ч). Коэффициент рыхления 0,42, наименьшие размеры разгрузочной щели 54 м, ход щеки 73 м , угол между щеками 21,3º , вид материала – гранит крупнозернистый (ρ=2700 кг/ м³), длина разгрузочного отверстия 600 мм=0,6 м , частота вращения вала 5,12 сˉ¹

(9)

(9)

где S – ход щеки по горизонтали у разгрузочного отверстия, м;

α – угол между щеками, град. (α=15º-23º);

ℓ - длина разгрузочного отверстия равная ширине щеки, м;

n – частота вращения вала, сˉ¹;

kр – коэффициент разрыхления материала (kр=0,3-0,65);

dср – средний размер кусков выходящих из дробилки

![]() ;

; ![]()

Отсюда, т/ч

т/ч

4.5. Машины для тонкого измельчения (помола) материала

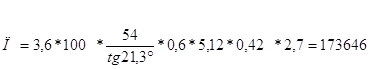

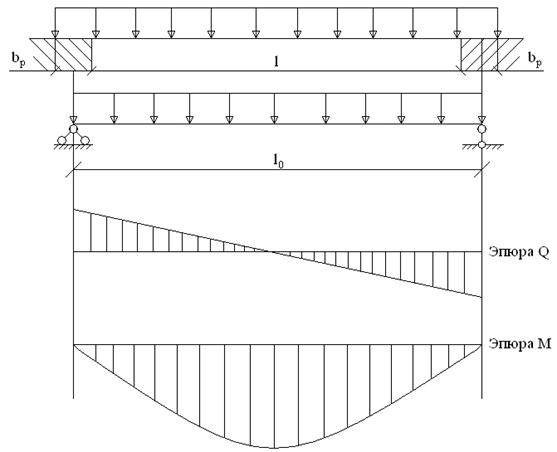

Шаровые мельницы используются после дробления и служат для помола и превращения сырьевых материалов в сырьевую муку. При вращении слоя шаров с барабаном шаровой мельницы на каждый шар действует сила тяжести, направленная вертикально вниз, и центробежная сила инерции.

Рассчитаем угловую и окружную скорости и частоту вращения барабана шаровой мельницы для сухого помола при гладкой футеровке и при футеровке бронеплитами с продольными ребрами, а также для мокрого помола и определить коэффициент загрузки, если барабан мельницы загружен мелющими телами до уровня 1920 мм = 1,92 м., внутренний диаметр нефутерованного барабана 2,7м=2700 мм, угол α =51.9º.

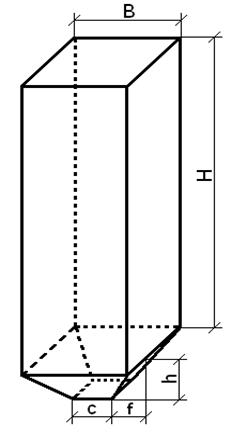

Рис. 4 Схема барабана шаровой мельницы заполненного мелющими телами

![]()

![]()

![]() ,

,

где R—радиус окружности, описываемой центром тяжести шара, м;

w — угловая скорость шара, рад/с;

n — частота вращения шара, с-1;

v — окружная скорость шара, м/с.

В технической характеристике обычно указывают внутренние размеры не футерованного барабана, поэтому расчетный диаметр D определяем по формуле:

Dр = Dб – 2δ, D ≈ 0,94*Dб,

где Dб – внутренний диаметр нефутерованного барабана, м;

δ – толщина футеровки равная равная 2,9-3,1% от диаметра барабана, м,

Внутренний диаметр нефутерованного барабана нам дан – 2,7 м

Следовательно, Dр ≈ 0,94*Dб = 0,94*2,7 =2,538 м

Определим радиус окружности описываемой центром тяжести шара:

R = Dр/2 = 2,538/2 = 1,27 м

Рассчитаем угловую скорость, окружную скорости и частоту вращения барабана шаровой мельницы для сухого помола при гладкой футеровке:

Угловая скорость ![]() =

=![]() рад/с

рад/с

Окружная скорость: ![]() =

=![]() м/с

м/с

Частота вращения: ![]() =

= ![]() сˉ¹

сˉ¹

Рассчитаем угловую скорость, окружную скорости и частоту вращения барабана шаровой мельницы для сухого помола при футеровке бронеплитами с продольными ребрами:

Частота вращения: ![]()

![]() сˉ¹

сˉ¹

Угловая скорость: ω2 = 2πn2 = 2*3,14*0,42 = 2,64 рад/с

Окружная скорость: ύ2 = π Dрn2 = 3,14*2,538*0,42 = 3,35 м/с

Рассчитаем угловую и окружную скорости и частоту вращения барабана шаровой мельницы для мокрого помола:

Частота вращения: ![]()

![]() сˉ¹

сˉ¹

Угловая скорость : ω3 = 2πn3 = 2*3,14*0,74= 4,65 рад/с

Окружная скорость: ύ3 = π Dрn3 = 3,14*2,538*0,74=5.9 м/с

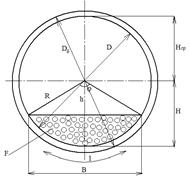

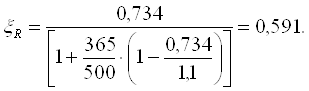

Эффективность шаровых мельниц зависит от степени заполнения барабана мелющими телами, которая характеризуется коэффициентом загрузки, представляющим собой отношение площади поперечного сечения слоя загрузки в спокойном состоянии к площади поперечного сечения барабана, и рассчитывается по формуле

![]() (10)

(10)

где F - площадь поперечного сечения слоя загрузки, м2;

R – внутренний радиус нефутерованного барабана, м.

Площадь кругового сегмента равна разности площади кругового сектора F1 и площади равнобедренного треугольника F2.

Радиус футерованного барабана: R = D/2 = 3/2 = 1,5 м

![]()

![]() ,

,

где F1- площадь сегмента;

F2 – площадь равнобедренного треугольника

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]() м²

м²

![]()

Анализируя полученный результат, приходим к выводу, что коэффициент загрузки kз=0,32 соответствует оптимальному значению, это значит, что барабан мельницы загружен соответственно.

Заключение

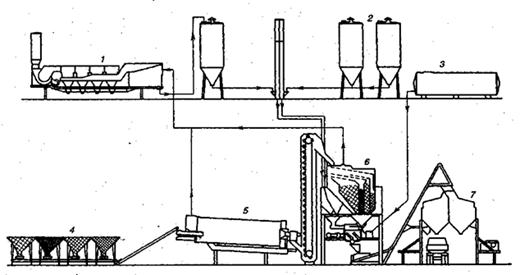

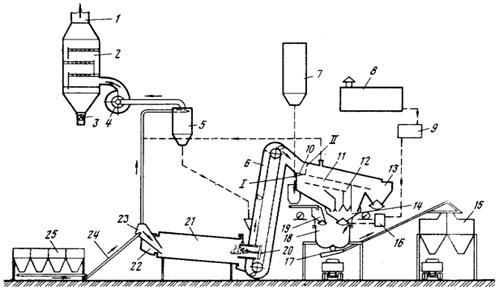

В результате проделанного курсового проекта, была изучена технологическая схема процесса производства асфальтового бетона, принцип работы технологического оборудования, выявлены источники опасных выделений, изучены правила безопасности при работе с технологическим оборудованием, общие требования безопасности.

При производстве асфальтового бетона приходится иметь дело с вибрирующими и шумовыми механизмами, оборудованиями. В каждом случае следует руководствоваться специальными правилами техники безопасности.

Основным технологическим оборудованием, применяемым при производстве асфальтобетона, являются: агрегат пылеулавливания, агрегат минерального порошка, битумоплавильный и сушильный агрегаты, смесительный агрегат, одноковшовые элеваторы, которые служат источниками таких вредных факторов, как вибрация, шум, тепловыделения, загрязнение окружающего воздуха и т.д., которые нормируются ГОСТами, СНиПами и другими нормативно-техническими документами.

В данном проекте был произведен расчет ширины площадок уступов карьера, расчет и размеры основных параметров и выбор конвейера, удовлетворяющего заданным условиям; расчет машин измельчения материалов (щековые дробилки, шаровые мельницы).

Список используемой литературы

1. Рыбьев И.А., Строительные материалы

2. Клюковский Г.И., Общая технология строительных материалов

3. Ицкович С.М., Заполнители для бетона; Минск; изд. Высшая школа, 2001.

4. Горчаков Г.И., Строительные материалы, М.,изд. Высшая школа, 1999.-352 5. Мухленова И.П., Основы химической технологии. – 4-е изд., перераб. и доп.— М.: Высш. школа, 1999. – 463 с.: ил.;

6. http://www.bestreferat.ru/referat-57965

7. http://stroy-spravka.ru/article/raznovidnosti-asfaltovykh-betonov

Лист 1

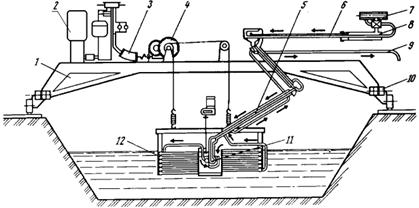

Технологическая схема производства асфальтобетонной массы:

1 — агрегат пылеулавливания; 2 — агрегат минерального порошка; 3 — битумоплавильный агрегат; 4 — агрегат питания; 5 — сушильный агрегат; 6 — смесительный агрегат; 7 — накопительный бункер

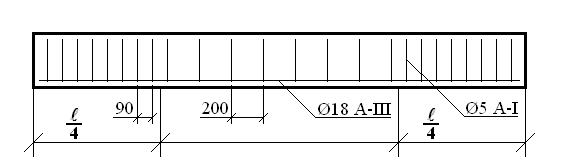

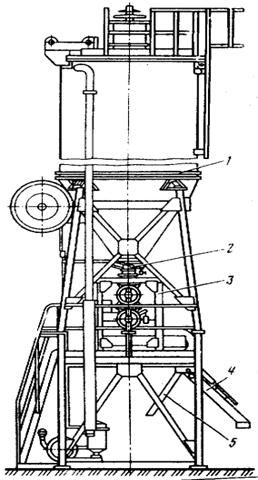

Лист 2

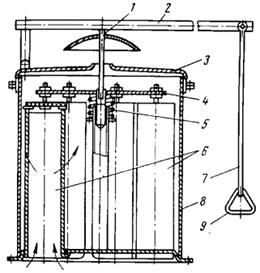

Вертикальный ленточный ковшовый элеватор:

1 — тяговый орган; 2 — ковш; 3 — приводной барабан; 4 — останов; 5 — привод; 6 — разгрузочный патрубок; 7 — шпиндель натяжного устройства; 8 — загрузочный патрубок.

Похожие работы

... не требуют обслуживания и ремонта, то есть являются более эффективными при долговременной эксплуатации. Краснодарский край в течение многих лет является лидером среди регионов России по производству керамического кирпича. Его удельный выпуск сопоставим с развитыми странами и заметно выше среднего по России (табл. 4). /2.3/ Таблица 4 - Удельное производство керамического кирпича Страны ...

... опасных производственных факторов и минимальным содержанием вредных веществ в воздухе рабочей зоны. При невозможности применения безопасного и безвредного технологического процесса необходимо применять меры по снижению уровней опасных и вредных факторов до предельно допустимых значений. Содержание вредных веществ в воздухе рабочей зоны на рабочих местах должно соответствовать требованиям, ...

... избежание возгораний и взрывов паров растворителей нельзя включать нагревательные приборы с открытым пламенем. При клейке высоких комнат необходимо использовать только надежные и устойчивые средства подмащивания. 2 Технологический процесс окраски фасадов зданий фактурными красками 2.1 Введение Современная окраска фасадов зданий производится тремя способами. - промышленный альпинизм; - ...

... должны иметь твердое и ровное покрытие с уклоном для стока воды, располагаться отдельно от зданий и сооружений на расстоянии в зависимости от категории производства и соответствовать требованиям Правил охраны труда на автомобильном транспорте, утвержденных постановлением Министерства транспорта и коммуникаций Республики Беларусь и Министерства труда и социальной защиты Республики Беларусь от 1 ...

0 комментариев