Навигация

Установки магнитной обработки жидкости УМЖ для промысловых трубопроводных систем

2. Установки магнитной обработки жидкости УМЖ для промысловых трубопроводных систем

Установка для магнитной обработки промысловой жидкости, перекачиваемой по промысловым трубопроводам представляет собой трубу требуемого диаметра (Dустановки=Dтрубопровода), на внутренней поверхности которой находятся постоянные магниты. Магниты располагаются вдоль трубы, образуя ряд контуров по диаметру. На распорных пластинах смонтирован магнитопровод, на котором также закреплены постоянные магниты. Внутренняя часть установки УМЖ покрыта антикоррозионной композицией.

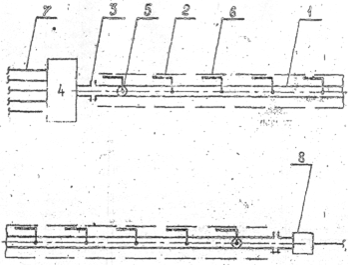

Примером такой установки служит установка для магнитной обработки пластовой воды горизонта "Сеноман" Южно-Ягунского месторождения (БКНС-5) (рис. 17).

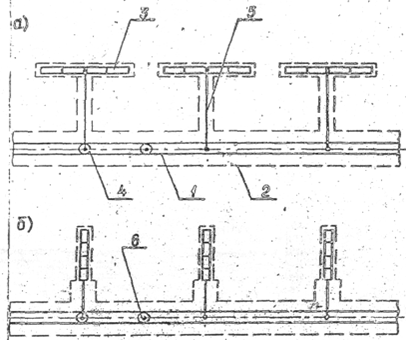

Рабочие параметры низконапорного водовода: наружный диаметр трубы 219х16 мм, длина 200 м, объем перекачиваемой воды 200 м3/час. Длина установки 0,9 м; магниты располагаются по длине установки одинаковыми полюсами (постоянное магнитное поле); на магнитопроводе магниты направлены противоположными полюсами. Таким образом, линии магнитного поля направлены перпендикулярно обрабатываемому потоку (рис. 18). Напряженность магнитного поля в центре зазора 27 кА/м (рис. 19).

|

|

|

Рис. 17 - Установка УМЖ-219 для магнитной обработки пластовой воды Южно-Ягунского месторождения

Рис. 18 - Схема расположения магнитов установки УМЖ-219

|

а) 1 - магнитопровод; 2 - внешняя труба; 3 - постоянные магниты |

б) 1 - в разрезе А-А; 2 - в разрезе Б-Б |

Рис. 19 - Схема магнитной установки УМЖ-219 (а); величина и форма изменения напряженности магнитного поля (б)

Для больших диаметров трубопроводов (273-325 мм) установки для магнитной обработки имеют другой вид, как, например, для обработки сточной воды Южно-Ягунского месторождения (БКНС-3) (рис. 20).

Низконапорный водовод имеет наружный диаметр 325х6 мм, длину 1600 м, объем перекачиваемой воды 240-300 м3/час.

В этом случае для достижения требуемой напряженности и частоты магнитного поля постоянные магниты располагаются вдоль трубы так, как показано на рис. 21 (переменное магнитное поле).

Длина установки 0,75 м. Максимальная напряженность магнитного поля в центре зазора 45 кА/м (рис. 22).

|

|

|

Рис. 20 - Установка для магнитной обработки сточной воды Южно-Ягунского месторождения (БКНС-3)

Рис. 21 - Схема расположения магнитов в установке УМЖ-(273-325)

|

а) 1 - магнитопровод; 2 - внутренняя труба; 3 - внешняя труба; 4 - постоянные магниты |

б) 1 - в разрезе А-А; 2 - в разрезе Б-Б |

Рис. 22 - Вид магнитной установки УМЖ-325 (а); величина и форма изменения напряженности магнитного поля для установки (б)

Расчет и технологические особенности изготовления установок УМЖ.

Для конструирования магнитных установок на постоянных магнитах предложен следующий концептуальный подход: с использованием экспериментального стенда производится подбор оптимальных параметров магнитного поля (напряженность, амплитудно-частотная характеристика), при которых происходит максимальное снижение коррозионной активности или изменение реологических свойств жидкостей; на основании данных параметров с использованием специальной программы на ПЭВМ производится расчет и конструирование установок на постоянных магнитах. Программа для расчета разработана совместно с В.И. Максимочкиным. При расчете учитываются параметры используемого трубопровода, режим течения жидкости, давление и температура в трубопроводе. В разрабатываемых установках на каждое поперечное сечение движущегося по трубопроводу потока жидкости происходит воздействие магнитного поля от последовательно расположенных постоянных магнитов в точности повторяющее характеристики, полученные на лабораторной установке и оптимальные для обрабатываемого продукта.

Магнитная обработка может осуществляться магнитным полем различной частоты. Установки УМЖ позволяют создавать магнитное поле частотой до 50 Гц, так как его можно создать постоянными магнитами:![]() , где Q - расход перекачиваемой жидкости, м3/час; d - внутренний диаметр трубопровода, м; S - минимальное расстояние между центрами магнитов

, где Q - расход перекачиваемой жидкости, м3/час; d - внутренний диаметр трубопровода, м; S - минимальное расстояние между центрами магнитов![]() , м; dм - диаметр магнита, м. При создании переменного магнитного поля частотой более 50 Гц возникают сложности, требуются высокие скорости потока либо снижение напряженности магнитного поля из-за необходимости применения магнитов малого размера. Если отдельно взятый объем жидкости перемещать вдоль расположенных определенным образом постоянных магнитов, то поток жидкости будет находиться под воздействием магнитного поля, параметры которого зависят от скорости движения потока, параметров магнитов, их формы и расположения в пространстве. При этом можно создать условия, когда поток будет обрабатываться постоянным или переменным магнитным полем с заданными параметрами.

, м; dм - диаметр магнита, м. При создании переменного магнитного поля частотой более 50 Гц возникают сложности, требуются высокие скорости потока либо снижение напряженности магнитного поля из-за необходимости применения магнитов малого размера. Если отдельно взятый объем жидкости перемещать вдоль расположенных определенным образом постоянных магнитов, то поток жидкости будет находиться под воздействием магнитного поля, параметры которого зависят от скорости движения потока, параметров магнитов, их формы и расположения в пространстве. При этом можно создать условия, когда поток будет обрабатываться постоянным или переменным магнитным полем с заданными параметрами.

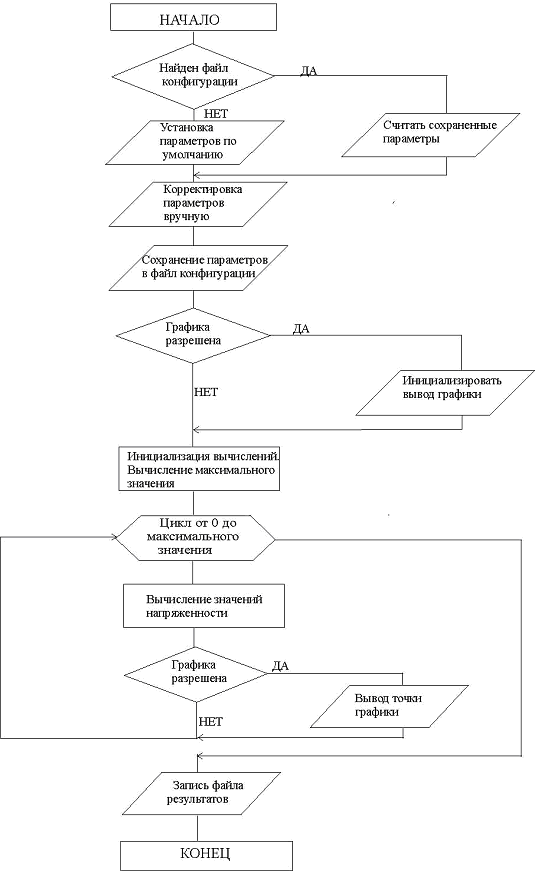

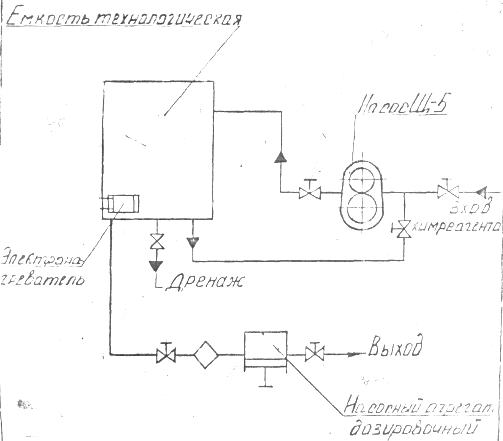

С использованием экспериментального стенда производится подбор оптимальных параметров магнитного поля (напряженность, амплитудно-частотная характеристика), при которых происходит максимальное снижение коррозионной активности или изменение реологических свойств жидкостей, перекачиваемых по промысловым трубопроводам. На основании данных параметров с использованием специальной программы на ПЭВМ производится расчет и конструирование установок на постоянных магнитах. При расчете учитываются параметры используемого трубопровода, скорость движения жидкости, давление и температура в трубопроводе. В разрабатываемых установках на каждое поперечное сечение движущегося по трубопроводу потока жидкости происходит воздействие магнитного поля от последовательно расположенных постоянных магнитов повторяющее характеристики, полученные на лабораторной установке и оптимальные для обрабатываемой жидкости. На рис. 23 представлена блок-схема алгоритма работы специальной программы расчета установок на постоянных магнитах.

Для расчета использованы следующие данные: геометрические параметры трубопровода и внутреннего магнитопровода, скорость потока жидкости. Скорость V потока жидкости, расстояние ![]() между центрами последовательных постоянных магнитов и частота f (в системе отсчета, связанной с движущейся жидкостью) получаемого магнитного поля связаны соотношением:

между центрами последовательных постоянных магнитов и частота f (в системе отсчета, связанной с движущейся жидкостью) получаемого магнитного поля связаны соотношением:

![]() . (1)

. (1)

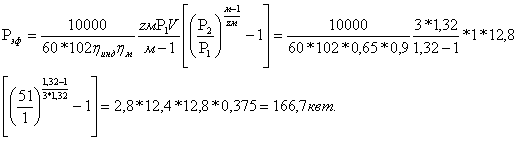

Расчеты проводились для установки, схема которой представлена на рис. 24.

Рис. 23 - Блок-схема алгоритма работы программы расчета установок на постоянных магнитах

Жидкость протекает в кольцевом зазоре между двумя концентрически расположенными трубами из ферромагнитного материала, на которых закреплены постоянные магниты. Полученные результаты справедливы для точек, расположенных на линии посередине между магнитами, параллельной оси трубы.

Рис. 24 - Схема расчета установки УМЖ

Размеры труб расчетной установки: r1 = 0,1 м, r2 = 0,108 м, R1 = 0,546 м, R2 = 0,562 м. При вычислениях использовались модели следующих конфигураций постоянных магнитов (рис. 25): 1 - с плоской омываемой поверхностью; 2 - с омываемой поверхностью в виде кругового цилиндра, 3 - с омываемой поверхностью в виде параболического цилиндра.

При положительной величине параметра R омываемая поверхность выпуклая, а при отрицательной - вогнутая. Значение индукции магнитов принималось 0,5 Тл, так как большинство промышленно выпускаемых постоянных магнитов имеет остаточную индукцию в пределах 0,2 - 1,0 Тл. Использование других форм магнитов требует дополнительных изменений в программе, поэтому в нашей работе они не рассматривались.

Задача расчета напряженности магнитного поля в установке для магнитной обработки разбивается на две части: 1) расчет поля системы постоянных магнитов; 2) расчет распределения намагниченности металла труб и магнитопровода и вычисление поля, создаваемого металлом.

Рис. 25 - Формы постоянных магнитов

(M - длина, T - ширина, H - высота , R - высота среза)

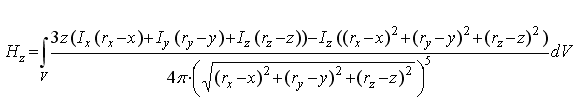

Величина поля, создаваемого постоянными магнитами, зависит не только от намагниченности магнита, но и от его формы. Проекцию (на исследуемую плоскость) напряженности H магнитного поля, создаваемого системой постоянных магнитов, можно найти, направив ось z декартовой системы координат вдоль этой плоскости и затем вычислив интеграл по объему ферромагнетика по следующей формуле:

, (2)

, (2)

где Ix, Iy, Iz - компоненты вектора ![]() намагниченности, x, y, z - координаты элемента объема dV ферромагнетика, rx, ry, rz - координаты точки, в которой производится измерение магнитного поля.

намагниченности, x, y, z - координаты элемента объема dV ферромагнетика, rx, ry, rz - координаты точки, в которой производится измерение магнитного поля.

Данный интеграл вычисляется аналитически только для однородно намагниченных эллипсоидов и их предельных случаев (бесконечный стержень, бесконечная плоскость). Для вычисления магнитного поля тел любой другой формы нужно использовать численное интегрирование.

В данном случае распределение напряженности магнитного поля вокруг системы постоянных магнитов было рассчитано методом Монте-Карло [3].

Для расчета постоянные магниты считались идеально магнитотвердыми, то есть, в них под действием слабых магнитных полей меняется лишь магнитная индукция B, но не намагниченность I. Магниты можно считать идеально магнитотвердыми, если коэрцитивная сила по намагниченности iHC заметно превосходит напряженность H, создаваемую в них соседними магнитами. Для данной схемы все современные материалы постоянных магнитов удовлетворяют этому требованию.

В то же время сталь, из которой изготавливаются трубы и магнитопроводы, нельзя считать магнитотвердым материалом. Поэтому для стали использовалась более сложная и длительная процедура расчета. Из [4] были взяты точки зависимости B от (H) для литой стали, а после пересчета и учета размагничивающего фактора была получена зависимость I(H), которая и использовалась в программе. Так как на любой элемент объема металла действует не только поле постоянного магнита, но и поле других элементов объема металла, то использовался модифицированный вариант метода релаксации вместе с методом Монте-Карло. Использование других сталей может дать конечную погрешность не более 10 %.

В результате проведенных расчетов было выяснено, что форма магнитов в значительной степени влияет на форму изменения напряженности магнитного поля (градиент напряженности магнитного поля).

Использование магнитов с постоянной полярностью длиной M, расположенных друг от друга на расстоянии , приводит к получению при ![]() пульсирующего магнитного поля, при

пульсирующего магнитного поля, при ![]() - к получению постоянного магнитного поля.

- к получению постоянного магнитного поля.

Материалы магнитов

Для изготовления установок магнитной обработки использованы высокоэнергетические магниты из сплава неодим-железо-бор (Nd-Fe-B). Эти магниты имеют относительную магнитную проницаемость, равную единице не только в первом и во втором, но и частично в третьем квадрантах петли магнитного гистерезиса. Гистерезисные свойства, выгодно отличающие высокоэнергетические магниты, являются следствием основных физических характеристик - высокого магнитного момента атомов в кристаллической решетке и чрезвычайно больших значений энергии константы кристаллографической анизотропии. Последнее свойство определяет повышенную устойчивость высокоэнергетических магнитов к размагничивающему воздействию внешних магнитных полей. В магнитном гистерезисе высокоэнергетических магнитов наблюдается практически полное совпадение линий возврата на характеристике В(Н) с предельной кривой размагничивания в полях, даже превышающих значение коэрцитивной силы по индукции. Основные характеристики редкоземельных магнитов типа Nd2Fe14B следующие:

- остаточная индукция Br, мТл - 1130-1250;

- коэрцитивная сила мHc, кА/м - 720-1200;

- энергетическое произведение (BH)max, кДж/м3 - 224-280.

- максимальная температура эксплуатации, 0С - 100-150;

- температурные коэффициенты:

индукции Br, %/0С - 0,1-0,12;

коэрцитивной силы мHc, %/0С - 0,6.

- температура Кюри, 0С - 310;

- коэффициент теплового

расширения (КТР)*, 10-6/0С - 5/-1;

- электросопротивление, Ом/(мм2×м) - 1,4-1,6;

- плотность, г/см3 - 7,4-7,5.

- прочность:

изгиб, МПа - 270;

сжатие, МПа - 1000-1100;

- твердость по Виккерсу - 570.

* - числитель - КТР вдоль текстуры, знаменатель - поперек структуры (в интервале температур 20-150 0С).

Антикоррозионное покрытие. Для защиты установок от коррозии, для закрепления магнитов на их поверхности применяют очищенную уретановую смолу "Текнотар 200", которая образует на обрабатываемой поверхности толстую химически стойкую пленку. Технические характеристики "Технотар 200": жизнеспособность при +23 0С - 4 ч; толщина образуемой пленки: сухая пленка - 100-125 мкм, мокрая пленка - 167-208 мкм; теоретическая укрывистость зависит от метода нанесения, состояния поверхности и от потери при распылении мимо объекта и составляет 4,8-6,0 м2/л; высыхание: пыль не пристает при +23 0С через 1 ч, сухая на ощупь через 6 ч; покрытие следующим слоем при +5 0С через 3-10 суток, при +23 0С - через 4 ч - 7 суток.

Также применяют грунтовки на основе эпоксидных смол, в частности ЭП-0010. Технические характеристики ЭП-0010: жизнеспособность при +20 0С - 50-60 мин.; высыхание до полного отвержения - 36 ч; адгезия к сухой стальной поверхности - 2,5 МПа; эластичность при изгибе - 1 мм; прочность после сушки при +20 0С: через 3 суток - 0,26 МПа, через 10 суток - 0,45 МПа.

Технология изготовления. На внутреннюю поверхность установки для магнитной обработки воды наносится специальный состав для защиты постоянных магнитов от коррозии. На подготовленную поверхность наносится первый грунтовочный слой. На еще не застывшее покрытие размещают постоянные магниты. Два следующих слоя наносят кистью или безвоздушным распылением. Установки УМЖ выпускаются Инжиниринговой компанией "Инкомп-нефть" по ТУ39-80500-005-99.

Трубопроводные установки УМЖ используются для магнитной обработки жидкости на низконапорном водоводе ДНС-1-КНС-3 Мортымья-Тетеревского месторождения (диаметр труб 325 мм; стенка 16 мм; протяженность - 9,05 км). Эффективность магнитной обработки технологической жидкости без применения ингибитора составила 62,4 %.

В результате совместного воздействия ингибитора ХПК-002 В и магнитных установок скорость коррозии значительно снизилась, расстояние действия ингибитора коррозии ХПК-002 В, прошедшего магнитную обработку, увеличилось. Защитный эффект в среднем составил 80,8 %.

В ТПП "Когалымнефтегаз" установки УМЖ-325-005 (1 шт.), УМЖ-273-005 (1 шт.), УМЖ-219-005 (4 шт.) смонтированы низконапорных трубопроводах:

1. ЦПС-УПСВ-БКНС-1 (диаметр трубы - 273 мм, толщина стенки - 18 мм, объем перекачиваемой подтоварной воды - 500 м3/час) Южно-Ягунского месторождения.

2. ЦПС-БКНС-3 (диаметр трубы - 325 мм, толщина стенки - 6 мм, объем перекачиваемой воды - 300 м3/час) Южно-Ягунского месторождения.

3. Водозабор-БКНС-4 (диаметр трубы - 219 мм, толщина стенки - 16 мм, объем перекачиваемой сеноманской воды - 125 м3/час) Южно-Ягунского месторождения.

4. Водозабор-БКНС-5 (диаметр трубы 219 мм, толщина стенки - 16 мм, объем перекачиваемой сеноманской воды - 200 м3/час) Южно-Ягунского месторождения.

5. Водозабор-БКНС-1 (диаметр трубы 219 мм, толщина стенки - 14 мм, объем перекачиваемой сеноманской воды - 305 м3/час) Кустового месторождения.

6. водозабор-БКНС-2 (диаметр трубы 219 мм, толщина стенки - 18 мм, объем перекачиваемой сеноманской воды - 62 м3/час) Дружного месторождения.

Эффективность защиты трубопроводов от коррозии методами магнитной обработки в среднем составила 32 %. Эффективность ингибитора коррозии ХПК-002 ЮЯ, в результате совместного применения с УМЖ, возросла с 50 до 68 %.

На трубопроводах Вятской площади Арланского месторождения, которые эксплуатирует АОА "Белкамнефть" смонтированы установки для магнитной обработки УМЖ (ТУ 39-80400-005-39). Места монтажа установок типа УМЖ показаны в табл. 8.

Таблица 8

Места монтажа установок УМЖ на трубопроводах системы нефтесбора и ППД (Вятская площадь Арланского месторождения)

| Наименование объекта | Место монтажа | Диаметр и толщина стенки трубопровода, мм |

| Система ППД | ||

| Приемный водовод БКНС-3 | 300-600 м от ППН | 325х8 |

| Приемный водовод ЭЦН-137 | 0-100 м от места врезки | 114х9 |

| Водовод от БКНС-3 на БГ-54 | 0-50 м от БГ-54 | 168х11 |

| Водовод от БКНС-5 на БГ-37 | 0-200 м от БКНС-5 | 159х10 |

| Система нефтесбора | ||

| От точки врезки нефтепровода АГЗУ-40 до ППН | 0-500 м от точки врезки | 273х8 |

| От АГЗУ-144 до точки врезки АГЗУ-118 | 0-1500 м от АГЗУ-144 | 159х6 |

На низконапорном водоводе (диаметр труб 159 мм; стенка 8 мм; протяженность - 1,05 км) Волковского месторождения на начальном участке смонтирована установка УМП-159-006 для снижения коррозионной активности перекачиваемой жидкости. За счет применения установок магнитной обработки жидкости, удалось снизить коррозионную активность перекачиваемой жидкости (рис. 26).

Похожие работы

... , так как часть нагнетательных скважин находится в отработке на нефть. 3.4 Анализ результатов гидродинамических исследований скважин и пластов, характеристика их продуктивности и режимов На Южно - Ягунском нефтяном месторождении проводится обязательный комплекс гидродинамических исследований скважин. Он включает замеры: - дебитов добывающих скважин, - приемистости нагнетательных скважин, ...

... ухудшает процесс нефтеизвлечения, а в конечном итоге – снижает нефтеотдачу. Так по находящимся в эксплуатации 30…40 лет месторождения Зыбза-Глубокий, Яр, Холмское, Северо-Украинское, текущий коэффициент нефтеотдачи (КНО) не превышает 0,1. Для разработки таких месторождений в стране создано научно-производственное объединение «Союзтермнефть». Опыты, проведенные институтом «КраснодарНИПИнефтьь», ...

... В НГДУ «Лениногорскнефть» по охране и рациональному использованию водных ресурсов выполняются следующие мероприятия: капитальный ремонт водоводов; внедрение металлопластмассовых труб; использование ингибиторов коррозии для защиты трубопроводов (Нефтехим, Викор, Амфикор, СНПХ); метод внедрения алюминиевых и магниевых протекторов для защиты от коррозии и запорной арматуры на блоках гребенок; ...

... с короткозамкнутым ротором ДАМСО мощностью 200 квт, 6 кв, 740 об/мин. 4. Правила безопасности при газлифтной и фонтанной эксплуатации 1. Конструкция колонной головки, фонтанной арматуры, схемы их обвязки должна обеспечивать оптимальные режимы работы скважины, герметизацию трубного, затрубного и межтрубного пространства, возможность технологических операций на скважине, глубинных ...

0 комментариев