Навигация

Шлифование и отделка шеек коленчатых валов

6. Шлифование и отделка шеек коленчатых валов.

Высокие требования точности шеек коленчатых валов диаметральным размерам (1-2-й классы), геометрической формы (овальность и конусность в пределах 5-12 мкм) и шероховатости поверхности (9-10-й классы чистоты) достигаются шлифовальными и отделочными операциями.

Шлифовать коренные шейки сравнительно жестких одно-коленчатых и двух коленчатых валов можно и на обычных кругло шлифовальных станках. Однако ,как правило, шейки валов шлифуют на специализированных станках. При шлифовании коренных шеек вал устанавливают в центрах с применением люнетов.

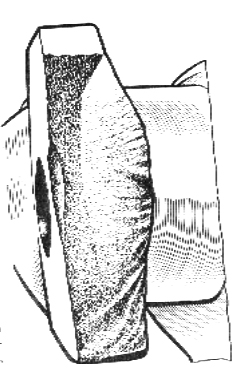

При достаточно больших масштабах выпуска коренные шейки шлифуют на многокамневых станках, имеющих автоматический цикл врезного шлифования с выхаживанием, правкой круга и прибором активного контроля (рисунок6). Многокамневое шлифование предъявляет большие требования к однородности шлифовальных кругов в комплекте. Круги имеют диаметр 1000-1100 мм и ширину 25-85мм.

Шатунные шейки шлифуют обычно одним кругом поочередно. В качестве технологической базы выбирает поверхность коренных шеек , а для угловой ориентации-отверстия во фланце или, реже, базовой площадке на шейках колен.

Шлифуют на станках двусторонним приводом, причем при установке в приспособлении ось коренных шеек смешена от оси вращения шпинделя на величину радиуса кривошипа.

Последнее время для шлифования коренных и шатунных шеек коленчатых валов созданы автоматические линии.

Так, автоматическая линия фирмы NORTON (США), предназначенная для окончательного шлифования шатунных шеек коленчатого вала шестицилиндрового двигателя, состоит из шести последовательно работающих станков, на каждом из которых в автоматическом цикле обрабатывают определенную шейку. На всех позициях линии все шейки обрабатывают одновременно. В линии установлен один резервный полуавтомат. Станки линии соединены транспортером с гибкой связью и снабжены загрузочными устройствами. Станки имеют пневматические устройства активного контроля, по команде которого по достижении требуемого размера шейки отводятся шлифовальные круги. Автоматический цикл работы каждого станка линии состоит из следующих элементов: установка вала и его закрепление в патроне, ускоренное и рабочее подача шлифовального круга, автоматический контроль размеров, отвод шлифовальных кругов, съем детали и правка кругов.

Если при обработке размеры шлифуемых шеек будут отклонятся на величину больше допустимой , то станок автоматически останавливается, в то время как остальные станки линии могут продолжать работу. Независимая работа станков позволяет производить смену круга и ремонт станка без остановки работы всей линии; в этих случаях в работу вводится резервный станок. Производительность линии 60 валов в 1ч.

Автоматическая линия из четырех автоматов для шлифования шатунных шеек создано и на отечественном заводе ХСЗ.

Окончательную отделку шеек коленчатого вала производят суперфинишированием, а также наружным хонингованием с полированием шеек тонкой абразивной лентой. Шейки валов, обрабатываемые суперфинишированием, требует очень тщательной обработки в отношении получении предельной геометрической формы на окончательной операции шлифования наружное хонингование, при котором происходит более интенсивный съем металла, чем при суперфинишировании, и поэтому позволяет несколько исправить погрешность формы предъявляет менее строгие требования к окончательному шлифованию шеек.

Полирование абразивной лентой производят на специальных станках в одну или две операции. Предварительное полирование обычно выполняют лентой с абразивным порошком зернистостью 180-240, а окончательное- с зернистостью 240-300.

Снимаемый припуск лежит в пределах 0,006-0,015 мм. Полирование ведется при скорости вращения вала v=10/20 м/мин. Шероховатость поверхности соответствует 9-10-му классам чистоты.

7. Балансировка коленчатых валов.Как уже оказалось, коленчатые валы подвергают балансировке. При большом выпуске коленчатых валов эту операцию производят на автоматических балансировочных станках или автоматических линиях . одна из таких линий для балансировки коленчатого вала восьмицилиндрового V-образного автомобильного двигателя (ЗИЛ-130) создано ЭНИОМСом. Она состоит из двух балансировочных автоматов мод.МА-24 и МА-25 и контрольного автомата мод. МА-36. Так как один балансировочный станок недостаточно уменьшает неуравновешенность (в 15-20 раз), то для еще большего снижения неуравновешенности на линии применяют двух кратное автоматическое определение неуравновешенности коленчатого вала с последующим ее устранением и контролем. Предварительное устранение неуравновешенности производят радиальным сверлением на определенную глубину отверстия диаметром 20мм в крайних противовесах вала. Окончательную же балансировку производят сверлением отверстий диаметром 12мм в средних противовесах. Начальная неуравновешенность коленчатого вала в результате его обкатки на этой линии снижается в 30-50 раз и остановится не более 30г/см . Производительность линии –54вала в час. Коленчатые валы подвергают многократному контролю, как в процессе его обкатки, так и после обкатки.

Обычно проверяют диаметральные размеры шеек, отверстия под подшипник во фланце, длину коренных и шатунных шеек и расстояние от базового торца, радиуса кривошипа, а также биение шеек и торца фланца относительно крайних коренных шеек, взаимное расположение коренных и шатунных шеек по длине и расстояние от базового торца, угловое расположение всех кривошипов, положение установочного отверстия и шпоночной канавки относительно коренных и шатунных шеек.

Для измерения применяют как обще принятые средства (скобы с микро индикаторами, индикаторные приспособления), так и специальные приспособления для комплексного окончательного контроля.

Такие приспособления применяют для комплексного контроля линейных размеров, радиуса кривошипа, положение установочного отверстия и шпонки.

Непараллейность (смешение) оси шатунной шейки относительно коренных шеек проверяют также специальным прибором.

8. Обкатка крупных коленчатых валов.Заготовками для крупных стальных валов обычно являются поковки с удлиненными концами от 200 до 300 мм для зажима в патроне и поддержания в люнете. Поковка отличается значительной величиной припуска. При этом в коленах шатунные шейки при получении заготовки не формируются сплошными, поэтому коэффициент использования металла у таких поковок низкий.

ВПТИТяжмашем разработан процесс изготовления заготовок с помощью высадки и гибки на прессах, что позволяет получать заготовки валов со значительно меньшими припусками и без вырезки металла под шатунные шейки, как в поковках.

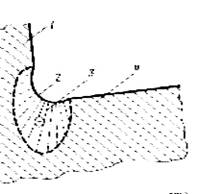

При этом способе под высадку и гибку предварительно обтачивают заготовку (рисунок 7) больше длины готовой поковки с проточенными шейками 1-14. Затем производят высадку фланцев (№13 и №14) на гидропрессе с подогревом до температуры 9000 С и затем последующую гибку, начиная с колена №1 и последовательно №№ 2,3,4,5,6. Металл подогревают до температуры 900-9500 С периодически после каждой операции гибки очередного колена.

Характерными особенностями изготовления крупных коленчатых валов из поковок является многократная разметка под обработку на различных операциях и вырезка металла под шатунные шейки.

Шатунные шейки обкатывают на специальных токарных станках при неподвижном вале. Вал устанавливают на станке по размеченному центру шейки, так , чтобы обрабатываемая шейка находилась в центре суппортной рамы. Суппортная рама станка вместе с установочными на ней резцами вращается вокруг шейки, производя ее обкатку.

Технологический маршрут крупных коленчатых валов приведен в таблице1.

Список литературы1. Б.Л.Беспалов Технология машиностроения. М. Машиностроение 1973год 447

Похожие работы

... до совпадения меток. Проворачивая вал, устанавливают кривошипы в положения, удобные для сочленения с шатунами, и собирают шатунные подшипники. Методы и технология ремонта коленчатых валов и их подшипников дизеля Д100 При текущем ремонте ТР-1 выполняют работы, предусмотренные для ТО-3, и, кроме того, делают следующее. Замеряют щупом суммарные ...

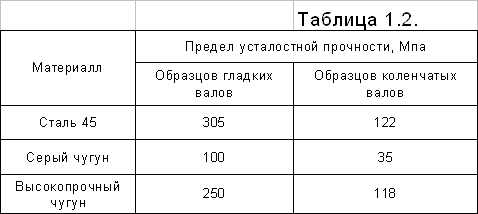

... восстановления чугунных коленчатых валов двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке приведена в табл. 2.1. Таблица 2.1. Технология Восстановления чугунного коленчатого вала двигателя ЗМЗ-53А автоматической наплавкой под легирующим флюсом по оболочке Материал - чугун магниевый высокопрочный ВЧ - 50-1,5 ...

... Наплавочные операции. Наплавка производится для все 3 дефектов. Наплавочная операция.1- наплавка коренной шейки. Станок IK62, наплавочная головка ОКС-65-69 в среде СО2 Содержание операции. Деталь—коленчатый вал Автомобиля ГАЗ-53А Материал—Чугун ВЧ 40-0 Твердость-- НВ241…285 Масса—до 15 кг, 1. Установить деталь 2. Наплавить поверхность 1 ( Д1 ) Ш 85,61 → Ш 87,61 (при L=42) Наплавить ...

... во времени. Для этого устанавливается единый для всех рабочих мест такт производства: τ=Фдо/N=152ч./300к.в.=0,5ч/к.в (4) 6.Проектирование технологического процесса восстановления коленчатого вала ЗИЛ-130. Технический процесс проектируем применительно к абразивно-электрохимическому шлифованию, опираясь при этом на технологию ВНПО «Ремдеталь» [7,8]. Используем ...

0 комментариев