Навигация

При фрезеровании торцевыми фрезами и работающими торцом концевыми

3. При фрезеровании торцевыми фрезами и работающими торцом концевыми

![]() ;

; ![]() ;

; ![]() .

.

Осевая составляющая силы резания ![]() для фрез с винтовыми зубьями находится из соотношения

для фрез с винтовыми зубьями находится из соотношения

![]() ,

,

где ![]() — угол наклона винтовой канавки.

— угол наклона винтовой канавки.

Для приближенных расчетов иногда пользуются значениями давления р, под которым принято понимать силу резания, приходящуюся на единицу поперечного сечения площади срезаемого слоя. Давление зависит не только от механических свойств обрабатываемого материала, но и от наибольшей толщины стружки. Для более тонких стружек давление при прочих равных условиях увеличивается и уменьшается для стружек большей толщины.

Зная крутящий момент ![]() фрезы и частоту ее вращения, можно определить мощность

фрезы и частоту ее вращения, можно определить мощность

![]() ,

,

В целях обеспечения эффективной мощности на шпинделе необходимо, чтобы электродвигатель станка обладал большей мощностью, так как часть ее расходуется на трение в подшипниках, зубчатых передачах, направляющих и др.

Потери на трение характеризуются коэффициентом полезного действия станка ![]() . Для фрезерных станков общего назначения

. Для фрезерных станков общего назначения ![]() . Таким образом, на полезную работу, т.е. на работу фрезерования расходуется 75—85 % мощности электродвигателя.

. Таким образом, на полезную работу, т.е. на работу фрезерования расходуется 75—85 % мощности электродвигателя.

Для определения эффективной мощности ![]() , которую можно использовать на резание, следует мощность электродвигателя

, которую можно использовать на резание, следует мощность электродвигателя ![]() умножить на КПД станка, т. е.

умножить на КПД станка, т. е.

![]() .

.

Для расчета потребной мощности электродвигателя станка ![]() по эффективной мощности необходимо эффективную мощность

по эффективной мощности необходимо эффективную мощность ![]() разделить на КПД станка, т. е.

разделить на КПД станка, т. е.

![]() .

.

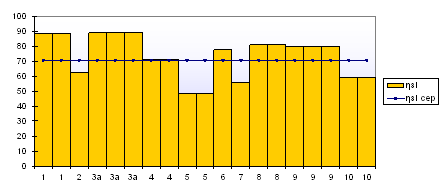

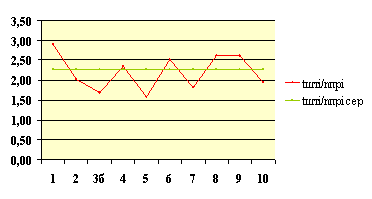

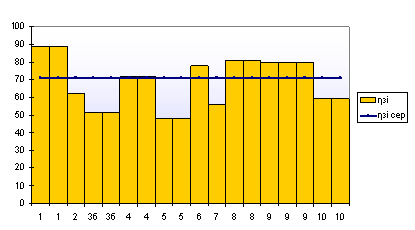

Равномерность фрезерования. Площадь поперечного сечения стружки при фрезеровании непостоянна. Она изменяется от значения, близкого к нулю, до некоторого максимума. Соответственно этому в таких же пределах меняется сила резании. Это, в свою очередь, вызывает неравномерность нагрузки, проявляющуюся в виде вибраций и толчков. Такие явления в процессе фрезерования разрушают режущие лезвия инструмента, способны расстроить станок и снизить срок его службы Особенно резкие колебания силы резания наблюдаются при работе, прямозубыми фрезами Значительно более равномерным являются фрезерование фрезами с винтовыми зубьями. В особых условиях фрезерование такими фрезами можно вести с постоянной площадью суммарного сечения среза, т. е. при отсутствии колебаний силы резания. Такое фрезерование называется равномерным.

Условие равномерного фрезерования фрезами со спиральными зубьями можно кратко выразить так: для равномерного фрезерования ширина фрезерования В должна быть равна осевому шагу фрезы или кратна ему (в целых числах). Это выражается формулой

![]() ,

,

где K = 1, 2, 3 и т.д.; ![]() — угол наклона винтового зуба фрезы. При угле

— угол наклона винтового зуба фрезы. При угле ![]() = 20° ctg

= 20° ctg![]() =2,75; при

=2,75; при ![]() = 40° ctg

= 40° ctg![]() =1,1; при

=1,1; при ![]() = 30° ctg

= 30° ctg![]() =1,73; при

=1,73; при ![]() = 45° ctg

= 45° ctg![]() =1. Для заготовок различной ширины условие равномерного фрезерования не всегда может быть выполнено В этих обстоятельствах, если принять К = 2 или К = 3, неравномерность становится относительно небольшой — изменения силы резания не превышают 20%, что допустимо.

=1. Для заготовок различной ширины условие равномерного фрезерования не всегда может быть выполнено В этих обстоятельствах, если принять К = 2 или К = 3, неравномерность становится относительно небольшой — изменения силы резания не превышают 20%, что допустимо.

КАЧЕСТВО ФРЕЗЕРНОЙ ОБРАБОТКИ

Требования к точности фрезерной обработки.

Качество машины или другой продукции — важнейший показатель не только для оценки самого изделия, но и работы машиностроительного завода. Под качеством продукции понимают совокупность (сумму) взаимосвязанных свойств, определяющих ее пригодность для использования по назначению. Повышение качества выпускаемой продукции имеет огромное значение. Увеличивается эффективность общественного производства, улучшается использование материальных ресурсов, лучше удовлетворяются потребности общества, людей в продукции народного хозяйства.

Показатели качества и надежности выпускаемой продукции являются сейчас важнейшими характеристиками работы предприятий. Ведется специальный учет качества, принимаются все возможные меры для повышения качества изделий, в том числе поощрение рабочих.

Для гарантии определенного качества изделий и стимулирования производства изделий высокого качества в нашей стране введена государственная аттестация качества продукции. Если показатели качества какого-либо изделия превышают, требования, установленные стандартами для данного вида продукции, и соответствуют высшим показателям качества, достигнутым в отечественной и зарубежной промышленности, такой продукции присваивают государственный Знак качества. Изделия, отмеченные государственным Знаком качества, пользуются повышенным спросом в нашей стране и за рубежом. Каждый рабочий, инженер, техник должен изыскивать и использовать все резервы повышения качества работы на своем заводе, в цехе, на участке и рабочем месте.

Важнейшим показателем качества машиностроительной продукции, от которого зависят многие эксплуатационные характеристики машин, является точность изделий. Точностью изделия в машиностроении называют степень его соответствия заранее установленному образцу. Когда же говорят о точности детали, то обычно под точностью понимают степень соответствия реальной детали, полученной механической обработкой заготовки, по отношению к детали, заданной чертежом и техническими условиями на изготовление, т. е. соответствие формы, размеров, взаимного расположения обработанных поверхностей, шероховатости поверхности обработанной детали требованиям чертежа.

Следовательно, точность — понятие комплексное, включающее всестороннюю оценку соответствия реальной детали по отношению к заданной, в том числе оценку шероховатости поверхности.

При работе на металлорежущих станках применяют следующие методы достижения заданной точности:

1) обработку по разметке или с использованием пробных проходов путем последовательного приближения к заданной форме и размерам; после каждого прохода инструмента контролируют полученные размеры и решают, какой еще припуск необходимо снять; точность в этом случае зависит от квалификации рабочего;

2) обработку методом автоматического получения размеров, когда инструмент предварительно настраивается на нужный размер, а затем обрабатывает заготовки в неизменном положении; в этом случае, точность зависит от квалификации наладчика и способа настройки;

3) автоматическую обработку на копировальных станках и станках с числовым программным управлением (ЧПУ), где точность зависит от точности действия системы управления.

Но какой бы станок или способ обработки не применяли, несколько деталей, даже обработанных на одном и том же станке одним и тем же инструментом, будут немного отличаться друг от друга. Это объясняется появлением неизбежных погрешностей обработки, которые служат мерой точности обработанной детали.

Фрезерование — один из основных способов обработки материалов резанием. Фрезами обрабатывают плоские и криволинейные поверхности, разнообразные пазы, канавки, шлицы, зубья шестерен, резьбы и многое другое. Почти любая деталь современной машины проходит несколько фрезерных операций.

Наиболее часто на фрезерных станках обрабатывают корпусные и плоскостные детали. Несмотря на огромное разнообразие форм и размеров, общим для всех этих деталей являются значительные по размерам плоские обрабатываемые поверхности. При фрезеровании плоских поверхностей требуется, прежде всего, обеспечить правильную форму поверхности, которая оговаривается на чертеже в виде допускаемых отклонений от плоскостности (неплоскостность) и прямолинейности (непрямолинейность),

ФРЕЗЕРНЫЕ СТАНКИ И ИХ ЭКСПЛУАТАЦИЯ

Основные сведения о фрезерных станках.

Металлорежущие станки отечественного производства в зависимости от вида обработки разделяются на девять групп. В свою очередь, каждая группа делится на девять подгрупп, представляющих станки по их типам. Фрезерные станки относятся к шестой группе.

Наиболее распространенными типами фрезерных станков являются горизонтальные, универсальные и вертикальные.

Горизонтальные консольно-фрезерные станки имеют горизонтально расположенный, не меняющий своего места шпиндель. Стол может перемешаться перпендикулярно к оси шпинделя в горизонтальном и вертикальном направлениях и вдоль оси, параллельной ей.

Универсальные консольно-фрезерные станки отличаются от горизонтальных тем, что имеют стол, который может поворачиваться на требуемый угол.

Вертикальные консольно-фрезерные станки имеют вертикально расположенный шпиндель, перемещающийся вертикально и в некоторых моделях поворачивающийся. Стол может перемещаться в горизонтальном направлении перпендикулярно к оси шпинделя и в вертикальном направлении.

Широкоуниверсальные консольно-фрезерные станки в отличие от универсальных имеют помимо основного горизонтального шпинделя приставную головку со шпинделем, поворачивающимся вокруг вертикальной и горизонтальной осей.

Бесконсольно-фрезерные станки имеют шпиндель, расположенный вертикально и перемещающийся в этом направлении. Стол перемещается только в продольном и поперечном направлениях.

Продольно-фрезерные станки располагают столом, который может перемещаться только в продольном направлении по направляющим поверхностям станины. Вертикальные и поперечные перемещения получают шпиндельные бабки и шпиндели. Станки могут иметь, до двух вертикальных и до двух горизонтальных шпинделей при одно- и двухстоечном исполнениях.

Объемно-фрезерные станки по принципу действия делятся на станки прямого и следящею копирования, осуществляемого путем ощупывания модели копировальным пальнем, а также на станки программного управления, работающие одновременно и непрерывно по трем взаимно перпендикулярным координатам.

Фрезерные станки непрерывного действия (карусельные) имеют вертикально расположенный шпиндель (шпиндели), установочно перемещающиеся по вертикали, и круглый стол, который может непрерывно вращаться со скоростью рабочей подачи, Закрепление и обработка заготовок многопозиционные Примером таких станков может служить станок модели 6А23 с диаметром стола 1400 мм.

Шпоночно-фрезерные станки (относятся к типу «разные») имеют вертикальный шпиндель, осуществляющий вращательное и одновременно с ним планетарное движение. Диаметр планетарного движения может изменяться в соответствии с заданной шириной шпоночного гнезда. Стол перемещается возвратно-поступательно в продольном направлении. Рабочий цикл автоматизирован. Примерами этих станков могут быть станки моделей 6Д91, 6Д92 и т. д.

Похожие работы

... телеги, микропроцессорные системы и т.д. В данном дипломном проекте поставлена задача оптимизировать сборку телеги, а также выявить экономический эффект за счет инноваций технологии и экономии ресурсов. Рассмотрим основные составляющие телеги: - Полка ТМ.201.01.03 – 24 шт. – Лист Б-О-ПН-2,0 ГОСТ 19903-74/12Х18Н10Т ГОСТ 5582-75; - Заглушка ТМ.201.01.09 – ...

... объектов и предотвращения распространения огня при пожаре[32] 3.13 План озеленения ООО «Экос» Выводы В результате выполнения работы был проведен комплексный анализ влияния мебельного производства ООО «Экос» на окружающую среду г. Дубна. При этом было изучено воздействие предприятия на атмосферный воздух и водную среду, а также действующая система обращения с отходами производства и ...

... числовое значение списочного номера студента. Трудоёмкость изготовления детали получена путём суммирования показателей трудоёмкости каждой операции. 2. ПРОЕКТироВАНие ПОТОчнОй ЛиНии МЕХАНической ОБРаБотКИ ДЕТАЛи 2.1. Особенности и преимущества поточного производства Поточное производство – это производство, при котором станки располагаются в последовательности технологических ...

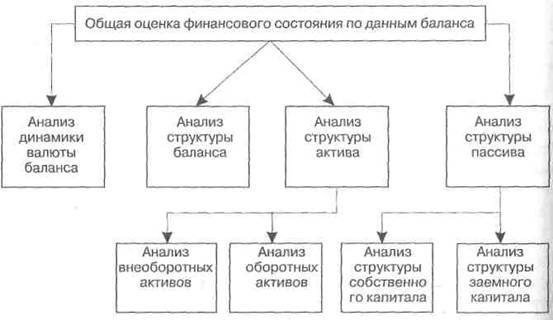

... проблемы в платежеспособности и наличии у предприятия реального собственного капитала и собственных средств. Анализ динамики коэффициентов финансовой устойчивости позволяет сделать вывод, что финансовое состояние предприятия оценивается как неустойчивое. ГЛАВА 3. ПУТИ УЛУЧШЕНИЯ ФИНАНСОВОГО СОСТОЯНИЯ ОАО «РЕЧИЦАДРЕВ» 3.1 Улучшение финансового состояния предприятия за счет использования ...

0 комментариев