Навигация

Пресс для горячего прессования

2.2 Пресс для горячего прессования

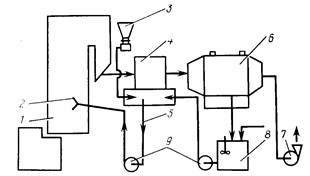

Основная цель горячего прессования ДСтП -уплотнение стружечного брикета до заданной толщины плиты и стабилизации этой толщины за счёт склеивания между собой древесных частиц. Быстрое отверждение связующего внутри стружечного пакета достигается за счёт нагрева клеевых слоёв, расположенных на поверхности древесных частиц. Т.О. для прогрева клеевых слоев требуется прогреть стружечный брикет по всей его толщине, чтобы в среднем слое температура достигала значения не ниже 100 0С, при которой происходит быстрое отверждение связующего. Кроме того, такая температура обеспечивает испарение и выход избыточной влаги из стружечного брикета за время прессования.

Основной способ прессования в мировой практике- прессование ДСтП в многоэтажных гидравлических прессах. Для прессования плит без поддонов применяются многоэтажные гидравлические пресса марки Д 4744.

2.3 Выбор режима горячего прессования ДСтП

Продолжительность прессования плит в прессе является важным технологическим параметром, т.к. она определяет не только свойства, но и производительность пресса для горячего прессования.

Продолжительность прессования пр, мин, определяется по формуле

![]() (1)

(1)

где уд- удельная продолжительность прессования, мин/мм, /1/, (уд=0,28мин/мм);

-толщина плиты.

![]()

Удельное давление Р=27105 Па определяется по таблице 15.4 /1/ в зависимости от плотности 720 кг/м3 и удельной продолжительности прессования пр=0,28мин/мм.

Режим горячего прессованияТемпература прессования, 0С 160

Начальное удельное давление, Па105 2,7

Влажность стружечных брикетов,

загруженных в пресс, % 8

Продолжительность прессования, мин 5,7

2.4 Режим работы цеха

Максимальная производительность цеха достигается при непрерывной работе цеха достигается при непрерывной работе основных его отделений по скользящему 4х бригадному графику по 8 часов в смену без перерыва между сменами и без остановки в выходные дни.

Устанавливается следующий режим работы цехов

| Число дней в году | 365 |

| Число дней на капремонт | 20 |

| Число дней на профилактический ремонт | 33 |

| Праздничные дни | 10 |

| Общий фонд рабочего времени Тф, дней | 302 |

Число рабочих дней в году Тэф, определяем по формуле

![]() (2)

(2)

где -продолжительность смены;

к- число смен;

Коэффициент использования оборудования Ки.об цеха ДСтП в первую очередь определяется коэффициентом использования главного конвейера, зависит от уровня освоения техники и технологии производства, квалификации обслуживающего персонала.

2.5 Определение производительности цеха

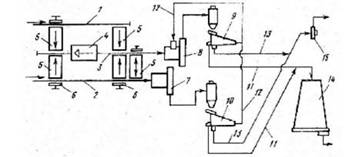

Производительность цеха по производству ДСтП определяется производительностью многоэтажного гидравлического пресса, который является узловым агрегатом главного конвейера. Производительность других участков подчинена производительности горячего пресса. Производительность гидравлического многоэтажного пресса П ч, м3/ч, определяется по формуле

(3)

(3)

где n - число рабочих промежутков пресса;

l и b - соответственно длина и ширина чистообрезных ДСтП, м;

к- коэффициент использовании всех агрегатов главного конвейера;

выд- продолжительность прессования плит, мин;

всп- продолжительность вспомогательных операций на 1 цикл работы пресса, мин.

Годовая производительность пресса П г, м3/год, определяется по формуле

![]() (4)

(4)

где n- число рабочих часов в году, ч.

![]()

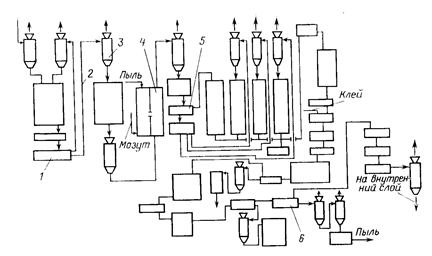

3 Характеристика сырья, древесных частиц, смолы,

отвердителя для производства плит

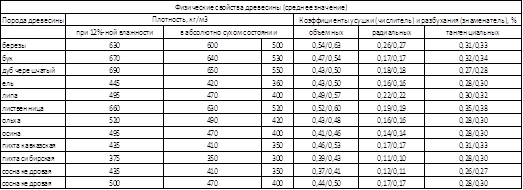

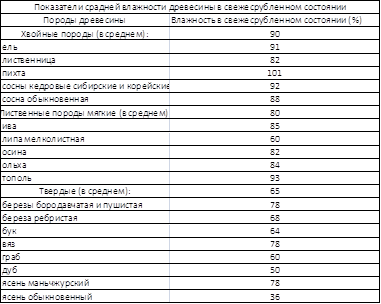

Для наружных и внутренних слоёв используется сырьё по ОСТ-13-200-85 при одинаковом соотношении пород (берёза, осина, сосна). В сырье не допускаются такие дефекты, как наружная трухлявая гниль, обугленность. Ядровая гниль ограничивается в зависимости от сорта, остальные дефекты допускаются.

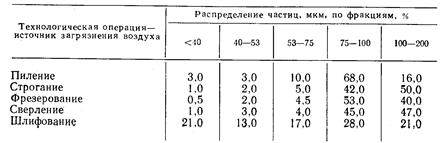

Характеристика древесных частиц для формирования слоёв древесностружечных плит приведена в таблице 3.

Таблица 3- Характеристика древесных частиц для формирования

слоёв ДСтП

| Параметры древесных частиц | Плиты с обычной структурной поверхностью П-А | |

| наружный слой | внутренний слой | |

| Размеры (не более), мм толщина ширина длина | 0,1 2 10 | 0,25 10 30 |

| Фракционный состав | 3/2 2/0,25 0,25/0 | -/7 7/0,5 0,5/0 |

Для производства ДСтП используется карбамидоформальдегидная смола марки КФ-МТ-15. Карбамидоформальдегидные смолы обладают следующими преимуществами: быстро отверждаются при нагревании; скорость желатинизации можно регулировать в значительных пределах (от 15 до120); имеют высокую прочность склеивания и светлую окраску; запасы сырья для производства карбамидных смол практически неограниченны.

Смола марки КФ-МТ-15 по ТУ6-05-12-88 малотоксичная.

Таблица 4 – Физико-химические показатели карбамидоформальдегидной смолы КФ-МТ-15

| Внешний вид | однородная суспензия от белого до светло- жёлтого цвета без механических включений |

| Массовая доля сухого остатка, % | 661 |

Продолжение Таблицы 4 – Физико-химические показатели карбамидоформальдегидной смолы КФ-МТ-15

| Коэффициент рефракции | 1,462-1,465 |

| Массовая доля свободного формальдегида, % не более | 0,3 |

| Вязкость условная по ВЗ-4 при 2050С, с после изготовления после хранения 60 суток | 30-50 150 |

| Концентрация водородных ионов, рН | 6,5-8,5 |

| Стабильность смолы при хранении, мес. | до 2 |

| Продолжительность желатинизации при добавлении 1% NH4Cl, ч, не менее при 1000С при 2010С | 35-55 8 |

| Плотность при 200С, г/см3 | 1,26-1,28 |

| Предел прочности при скалывании по клеевому слою после вымач. образцов в воде в теч. 24 ч, МПа не менее | 1,6 |

В качестве отвердителя для внутреннего слоя используют 20%-ый раствор хлористого аммония. Во избежание преждевременного отверждения связующего в поверхностных слоях при загрузке брикетов в пресс для наружных слоёв в качестве отвердителя используется 2-5%-ый раствор хлористого аммония или комбинированный отвердитель следующего состава:

| хлористый аммоний, м.ч. | 20 |

| аммиачная вода 25%-ой концентрации, м.ч. | 25-30 |

| вода, м.ч. | 55-60 |

Расход отвердителя составляет 5-6 м.ч. на 100 м.ч. рабочего раствора смолы.

Похожие работы

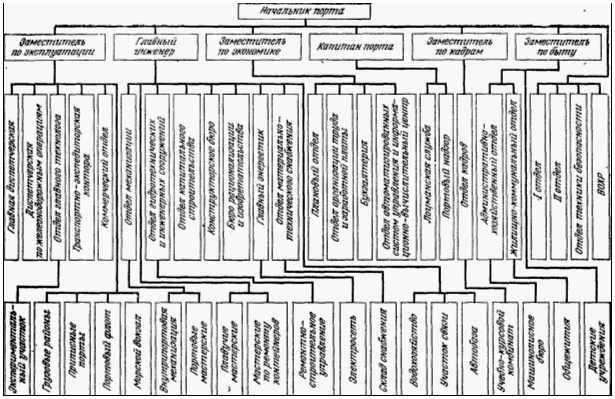

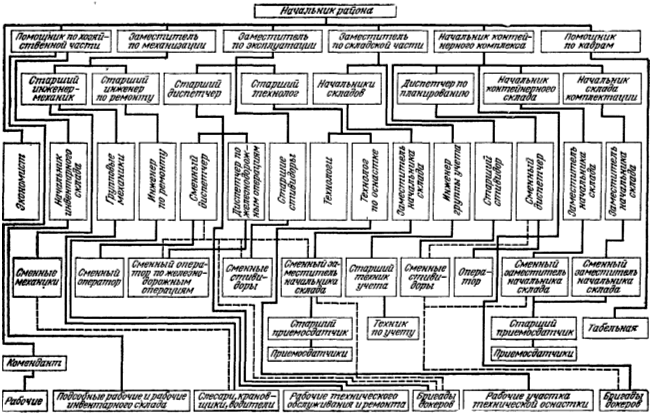

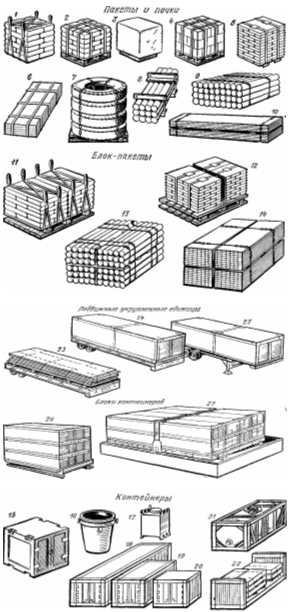

... навыки у докеров. 23. СИСТЕМА ОБЕСПЕЧЕНИЯ ПЕРЕГРУЗОЧНЫХ РАБОТ ТЕХНОЛОГИЧЕСКОЙ ОСНАСТКОЙ Система обеспечения оснасткой технологических процессов портовых перегрузочных работ включает: планирование поставки и производство механизмов и приспособлений; содержание их в исправном состоянии, т. е. регистрацию, освидетельствование с испытанием, периодические осмотры, техническое обслуживание и ...

... . Помимо дополнительных затрат это способствует развитию пожароопасных ситуаций. Социальная значимость состоит в организации новых остронеобходимых рабочих мест. 1.3 Материалы из отходов переработки древесины Древесные отходы без предварительной переработки (опилки, стружка) или после измельчения (щепа, дробленка, древесная шерсть) могут служить заполнителями в строительных материалах на ...

... сопровождается выщелачиванием золы, и она, представляя из себя инертный материал, может быть использована в дорожных работах. 2. ПОКАЗАТЕЛИ ЭФФЕКТИВНОЙ ПЕРЕРАБОТКИ ЛЕСА. 2.1. Критерии эффективности. Критерии эффективности переработки леса рассмотрим для нового направления лесного комплекса – использования вторичных ресурсов. Комплексная оценка эффективности мероприятий, связанных с ...

... ). Используется также в машиностроении, для изготовления детских лыж, ружейных лож, весел, обувных колодок, каблуков, шпуль, ткацких челноков, чертежных принадлежностей. Строение древесных материалов. Макроструктура древесины Строительным материалом является только определенная часть ствола дерева — древесина. Дерево состоит из корневой системы, ствола и кроны (совокупность ветвей, листьев, ...

0 комментариев