Навигация

Авиационные топлива не должны застывать и выделять кристаллы при температуре выше —60° С

5. Авиационные топлива не должны застывать и выделять кристаллы при температуре выше —60° С.

Физико-химические свойства бензинов должны соответствовать требованиям ГОСТ 2084-77, представленным в табл. 7.

Физико-химические свойства бензинов. Таблица 7

| № п/п | Наименование показателей | Значение для марки | Метод испытания | ||||||

| А-72 | А-76 | АИ-93 | АИ-95 | ||||||

| а | а | б | а | б | а | ||||

| ОКП-02 5112 0401 | ОКП-2 5112 0501 | ОКП-2 5112 0502 | ОКП-2 5112 0601 | ОКП-2 5112 0602 | ОКП-2 5112 0300 | ||||

| 1. | Детонационная стойкость – октановое число: | ||||||||

| по моторному методу | 72 | 76 | 76 | 85 | 85 | 85 | ГОСТ 511-82 | ||

| по исследовательскому методу | не нормируется | 93 | 95 | 95 | ГОСТ 8226-82 | ||||

| 2. | Концентрация свинца, г/дм3 | 0,013 | 0,013 | 0,17 | 0,013 | 0,37 | 0,013 | ГОСТ 2177-82 | |

| 3. | Фракционный состав летнего/зимнего: | ||||||||

| начало кипения | 35/- | 35/- | 35/- | 35/- | 35/- | 30/- | |||

| 10% | 70/55 | 70/55 | 70/55 | 70/55 | 70/55 | 75/55 | |||

| 50% | 115/100 | 115/100 | 115/100 | 115/100 | 115/100 | 120/100 | |||

| 90% | 180/160 | 180/160 | 180/160 | 180/160 | 180/160 | 180/160 | |||

| конец кипения | 195/185 | 195/185 | 195/185 | 195/185 | 195/185 | 205/195 | |||

| остаток, % | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | 1,5 | |||

| остаток и потери, % | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | 4,0 | |||

| 4. | Давление насыщенных паров бензина, кПа (мм.рт.ст.): | ||||||||

| летнего | 66,7 (500) | ||||||||

| зимнего | 66,7-93,3 (500-700) | ||||||||

| 5. | Кислотность, мг КОН на 100 см3 | 3,0 | 1,0 | 3,0 | 0,8 | 3,0 | 2,0 | ГОСТ 11362-76 | |

| 6. | Концентрация фактических смол, мг на 100 см3 бензина: | ||||||||

| на месте производства | 5,0 | 3,0 | 5,0 | - | 5,0 | 5,0 | ГОСТ 1567-83 | ||

| на месте потребления | 10,0 | 8,0 | 10,0 | 5,0 | 7,0 | - | |||

| 7. | Индукционный период бензина на месте производства, мин | 600 | 1200 | 900 | 1200 | 900 | 900 | ГОСТ 19121-73 | |

| 8. | Массовая доля серы, % | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | 0,10 | ||

| 9. | Испытание на медной пластинке | выдерживает | ГОСТ 6321-92 | ||||||

| 10. | Водорастворимые кислоты и щелочи | отсутствие | ГОСТ 6307-75 | ||||||

| 11. | Механические примеси и вода | отсутствие | |||||||

| 12. | Цвет | - | - | желтый | - | оранж | - | визуально | |

| 13. | Плотность при 20С, кг/м3 | не нормируется | ГОСТ 3900-85 | ||||||

| 14. | Тяжелые углеводороды | отсутствие | |||||||

Примечание:

Для городов и районов, а также предприятий, где Главным санитарным врачом запрещено применение этилированных бензинов, предназначаются только неэтилированные бензины.

Допускается вырабатывать бензин, предназначенный для применения в южных районах, со следующими показателями по фракционному составу:

10% перегоняется при температуре не выше 75С;

50% перегоняется при температуре не выше 120С,

Для бензинов, изготовленных с применением компонентов каталитического риформинга, допускается температура конца кипения бензина летнего вида – не выше 205С, бензина зимнего вида – не выше 195С.

Автомобильные этилированные бензины, предназначенные для экспорта, изготовляют без добавления красителя. Допускается бледно-желтая краска. Концентрация свинца в них не должна превышать 0,15 г/дм3. Массовая доля меркаптановой серы по ГОСТ 17323-71 – не более 0,001%.

Физико-химические показатели, которыми обладает бензиновая фракция получаемая на установке первичной переработки нефти и получения битума представлены в табл. 8.

1.2.2.Дизельное топливоДизельное топливо—для двигателей с зажиганием от сжатия. В эту подгруппу входят следующие виды топлив:

Топливо для быстроходных дизелей фракционного состава примерно 180—350°С. Выпускаются марки ДА и А (арктические), АЗ и 3 (зимние), ДЛ и Л (летние), ДС и С (специальные). Они различаются по температуре застывания (—60—10 °С) и содержанию серы.

Топливо моторное для среднеоборотных и малооборотных двигателей. Две марки ДТ, ДМ.

Топливо для тепловозных и судовых двигателей следующих марок: ТЗ (зимнее), ТЛ (летнее). По фракционному составу это более высококипящие фракции (50%—275—290 °С; 98%—340— 360°С).

Физико-химическая характеристика бензиновой фракции. Таблица 8

| № п/п | Наименование показателя | Значение |

| 1. | Детонационная стойкость – октановое число: | |

| по исследовательскому методу | 62 | |

| 2. | Концентрация свинца, г/дм3 | - |

| 3. | Фракционный состав летнего/зимнего: | |

| начало кипения | 35 | |

| 10% | 76 | |

| 50% | 120 | |

| 90% | 163 | |

| конец кипения | 185 | |

| остаток, % | 1,02 | |

| остаток и потери, % | 3,5 | |

| 4. | Давление насыщенных паров бензина, кПа (мм.рт.ст.): | (323) |

| 5. | Кислотность, мг КОН на 100 см3 | 0,5 |

| 6. | Концентрация фактических смол, мг на 100 см3 бензина | - |

| 7. | Индукционный период бензина на месте производства, мин | 600 |

| 8. | Массовая доля серы, % | 0,04 |

| 9. | Испытание на медной пластинке | выдерживает |

| 10. | Водорастворимые кислоты и щелочи | - |

| 11. | Механические примеси и вода | - |

| 12. | Цвет | желтый |

| 13. | Плотность при 20С, кг/м3 | 732 |

| 14. | Тяжелые углеводороды | - |

Котельное топливо — флотские и топочные мазуты (марки ф5, ф12, 40, 100, 200) и топливо для локомотивных газотурбинных двигателей. Они различаются по вязкости и температуре застывания.

В 1970 г. были впервые утверждены также технические условия на печное топливо для битовых и технических целей (марки А, Б, В). Их примерный фракционный состав 100—300—360 °С.

К группе топлив следует отнести также горючие газы. Их классифицируют следующим образом:

газ для коммунально-бытового потребления;

газы сжатые для газобаллонных автомобилей;

газы углеводородные сжиженные топливные (пропан технический, бутан технический, смесь пропана и бутана).

Эксплуатационные свойства дизельных топлив. В двигателях внутреннего сгорания с воспламенением от сжатия, называемых дизелями, четырехтактный рабочий процесс протекает несколько иначе, чем в двигателях с зажиганием от искры [15]. В дизельном двигателе в первых двух тактах засасывается и сжимается чистый воздух. Температура воздуха в конце хода сжатия достигает 550—650° С, а давление возрастает до 40 ат. В конце хода сжатия в сжатый и нагретый воздух впрыскивается в течение определенного времени под большим давлением порция топлива. Мельчайшие капельки топлива переходят в парообразное состояние и распределяются в воздухе. Через определенный весьма незначительный момент времени топливо самовоспламеняется и полностью сгорает. Время между началом впрыска и воспламенением топлива называется периодом задержки самовоспламенения. В современных быстроходных двигателях этот период не более 0,002 сек. В результате сгорания топлива давление газов достигает 60—100 ат. Весьма важным для обеспечения плавной, нормальной работы двигателя является скорость нарастания давления газов. Из практики известно, что эта скорость не должна превышать 5 ат на 1° угла поворота коленчатого вала. В противном случае двигатель начинает стучать, работа его становится «жесткой», а нагрузка на подшипники чрезмерной. Появление стуков и жесткая работа двигателя тесно связаны с длительностью периода задержки самовоспламенения. Чем продолжительнее этот период, тем большее количество топлива успеет поступить в цилиндр двигателя. В результате—одновременное воспламенение повышенного количества топлива приводит к взрывному характеру сгорания, и давление газов будет нарастать скачкообразно. В двух последующих тактах: рабочий ход и выхлоп—происходит рабочее расширение газов и освобождение цилиндра двигателя от продуктов сгорания.

В качестве топлива для быстроходных дизелей применяются керосиногазойлевые фракции нефти. Для тихоходных и стационарных двигателей этого типа с малым числом оборотов применяется более тяжелое топливо типа мазутов.

Наиболее существенное эксплуатационное свойство дизельных топлив—их способность быстро воспламеняться и плавно сгорать, что обеспечивает нормальное нарастание давления и мягкую работу двигателя без стуков. Воспламенительные свойства топлив зависят от их химического и фракционного состава. Очевидно, что это, в первую очередь, связано с температурой самовоспламенения компонентов топлива. Известно, например, что ароматические углеводороды имеют очень высокие температуры воспламенения (500—600° С). Ясно, что сильноароматизованные продукты неприемлемы в качестве дизельного топлива. Наоборот, парафиновые углеводороды имеют самые низкие температуры самовоспламенения, и дизельные топлива из парафинистых нефтей обладают хорошими эксплуатационными свойствами.

Оценка воспламенительных свойств углеводородов и топлив, так же как и детонационной стойкости бензинов, проводится методом сравнения на лабораторных испытательных установках с эталонными топливами.

По аналогии с октановыми числами для оценки моторных свойств дизельных топлив приняты цетановые числа.

Цетановым числом называется содержание (в объемн. %) цетана в смеси с -метилнафталином, эквивалентной по самовоспламеняемости испытуемому топливу, при сравнении топлив в стандартных условиях испытания [14].

Цетановое число самого цетана (гексадекана) С16Н34 принято равным 100, а -метилнафталина—0. Определение цетановых чисел проводится на стандартной одноцилиндровой установке с дизельной головкой по так называемому методу совпадения вспышек. Цетановые числа дизельных топлив нормируются в интервале 40—50 ед.

Цетановое число характеризует не только воспламенительные свойства, оно отражает и некоторые другие эксплуатационные качества дизельного топлива: чем выше цетановое число дизельного топлива, тем лучше его пусковые свойства, тем менее длителен период задержки самовоспламенения, больше полнота сгорания топлива, меньше задымленность выхлопных газов и склонность топлива к отложениям нагаров в камере сгорания и в форсунках.

Самые низкие цетановые числа характерны для ароматических углеводородов, особенно бициклических. Цикланы и бицикланы занимают промежуточное положение. Наибольшими цетановыми числами обладают алканы нормального строения. Разветвление молекул алканов приводит к значительному снижению цетановых чисел. Введение двойной связи в молекулу углеводорода также вызывает понижение цетанового числа.

Характеристика дизельного топлива. Таблица 9

| № п/п | Наименование показателей | Норма для марки ДТ по ГОСТ 305-82 | Продукция ЦППНиПБ | ||

| дизтопливо летнее | дизтопливо зимнее | дизтопливо | |||

| 1. | Цетановое число | 45 | 45 | 45 | 45 |

| 2. | Фракционный состав: | ||||

| 50% перегоняется при температуре, С | 280 | 280 | 255 | 247 | |

| 96% перегоняется при температуре, С | 360 | 340 | 330 | 331 | |

| 3. | Вязкость кинематическая при 20С, сСт | 3,0-6,0 | 1,8-5,0 | 1,5-4,0 | 3,64 |

| 4. | Температура застывания для умеренной/холодной климатической зоны, С | -10/- | -35/-45 | -/-55 | -38 |

| 5. | Температура помутнения для умеренной/холодной климатической зоны, С | -5/- | -25/-35 | -/- | -27 |

| 6. | Температура вспышки в закрытом тигле для судовых дизелей/для дизелей общего назначения, С | 62/40 | 40/35 | 35/30 | 37 |

| 7. | Массовая доля серы в топливе вид I/вид II | 0,2/0,5 | 0,2/0,5 | 0,2/0,4 | 0,28 |

| 8. | Содержание сероводорода | отсутствует | |||

| 9. | Массовая доля меркаптановой серы, % | 0,01 | 0,01 | 0,01 | - |

| 10. | Испытание на медной пластинке | выдерживает | |||

| 11. | Содержание водорастворимых кислот и щелочей | отсутствует | |||

| 12. | Содержание мех. примесей | отсутствует | |||

| 13. | Содержание фактических смол на 100 мл топлива, мг | 0,40 | 0,30 | 0,30 | - |

| 14. | Кислотность мг КОН на 100 мл | 5 | 5 | 5 | 2,81 |

| 15. | Йодное число г. йода на 100 мл топлива | 6 | 6 | 6 | 0,02 |

| 16. | Зольность, % | 0,01 | 0,01 | 0,01 | 0,015 |

| 17. | Коксуемость 10% остатка, % | 0,20 | 0,30 | 0,30 | - |

| 18. | Коэффициент фильтруемости | 3 | 3 | 3 | - |

| 19. | Содержание воды | отсутствует. | |||

| 20. | Плотность при 20С | 860 | 840 | 830 | 833 |

| 21. | Предельная температура фильтруемости,С | 5 | - | - | - |

К другим важным эксплуатационным свойствам дизельных топлив для быстроходных дизелей относятся их фракционный состав, вязкость, температура застывания, коксуемость, содержание серы; кислотность, содержание воды и механических примесей. Все эти показатели подбираются в таких пределах, чтобы обеспечить нормальную бесперебойную подачу топлива в двигатель, полноту сгорания, уменьшение нагарообразования и отсутствие коррозии. Особенно большое значение имеет температура застывания, варьирующая от —10 °С для летних сортов до —60 °С для арктического сорта, и содержание серы, которое не должно превышать 0,2% Для всех марок.

Физико-химические свойства дизельного топлива должны соответствовать требованиям ГОСТ 305-82. Данные по ГОСТ и производимого дизельного топлива приведены в табл. 9.

1.2.3.Смазочные и специальные масла.

В эту вторую основную группу включены жидкие дистиллятные и остаточные нефтепродукты различной вязкости и степени очистки, предназначенные для обеспечения жидкостной смазки в различных машинах и механизмах, а также нашедших разнообразное техническое применение во многих отраслях промышленности [16].

Смазочные масла. Смазочные масла подразделяются на следующие подгруппы:

индустриальные масла;

масла турбинные, компрессорные и для паровых машин;

моторные масла;

трансмиссионные масла.

Индустриальные масла предназначены для смазки станков, механизмов и машин, работающих в разнообразных условиях и с различной скоростью и нагрузкой. По величине вязкости их подразделяют на легкие (50 = 4 8,5 сст), средние ( = 12 50 сст) и тяжелые (100 = 9 36 сст). Для различных машин и механизмов выпускается более 30 марок индустриальных масел: велосит, вазелиновое масло, масла для холодильных машин (ХА, ХА-23, ХА-30, ХФ12-18, ХФ22-24, ХФ22с-16), веретенные и машинные (марки по вязкости при 50 °С: 12, 20, 30, 45, 50), масла индустриальные селективной очистки (марки по вязкости при 50 °С: ИС-12, ИС-20, ИС-30, ИС-45, ИС-50), сепараторные Л и Т, авиационное МС-20С. масло для прессов и прокатных станов П-28, приборное МВП и др.

Масла турбинные, компрессорные и для паровых машин. В эту подгруппу включены масла, работающие в тяжелых условиях нагрузки, повышенной температуры и воздействия воды, пара и воздуха.

Турбинные масла предназначены для смазки и охлаждения подшипников паровых и водяных турбин и для заполнения систем регулирования паровых турбогенераторов. Они должны быть стабильны против окисления и обладать быстрой скоростью деэмульгацни (8 мин). Выпускаются следующие марки по вязкости при 50 °С: 22м, 22(л), 30(УТ), 46(Т), 57 (турборедукторное).

Компрессорные масла предназначены для смазки цилиндров, клапанов и других движущихся частей воздушных компрессоров и воздуходувок. Это высоковязкие, стабильные против окисления масла. Выпускаются две марки с вязкостью при 100 °С: 12(М) и 19(Т).

Масла для паровых машин (цилиндровые) выпускаются для смазки цилиндров паровых машин, работающих на насыщенном и перегретом паре. Масла цилиндровые с вязкостью при 100 °С 11 и 24 сCт (цилиндровое 2 и вискозин)—для машин с насыщенным паром, тяжелые цилиндровые масла вапор (100 = 36 сCт) и цилиндровое 6 (100 = 52 сCт) —для машин с перегретым паром. Выпускаются также судовое масло и масло для судовых газовых турбин.

Моторные масла — в эту подгруппу включены многочисленные сорта масел, применяемых для смазки двигателей внутреннего сгорания. Они подразделяются на авиационные, автотракторные и дизельные. Обозначение различных марок моторных масел базируется на следующих принципах. Первая большая буква, в данном случае «М», указывает на подгруппу, цифры обозначают вязкость в ест при 50 или 100 °С, буквы п—масло с отечественной присадкой, и — с иностранной. Буквы С и К указывают на селективную или кислотную очистку. Буквы Л, 3, С—летнее, зимнее, северное масло.

Сравнительно недавно принята новая индексация для марок моторных масел (табл. 10).

Индексация моторных масел. Таблица 10

| Вязкость при 100 °С, ест | Марки масел по группам4 | |||||

| А | Б | В | Г | Д | Е | |

| 6±1,0 | — | М6Б | М6В | — | — | — |

| 8±1,0 | — | М8Б | М8В | М8Г | — | — |

| 10±2,0 | М10А | М10Б | М10В | М10Г | — | — |

| 12±1,0 | — | М12Б | М12В | М12Г | М12Д | — |

| 14±1,0 | — | М14Б | М14В | М14Г | МИД | М14Е |

| 16±1,0 | — | М16Б | М16В | М16Г | М16Д | М16Е |

| 20±1,0 | — | М20Б | М20В | М20Г | М20Д | М20Е |

Выпускаются следующие моторные масла:

Авиационные — это, как правило, остаточные масла хорошей очистки; марки: МС-14, МС-20, МК-22; здесь цифры обозначают вязкость (в ест) при 100 °С;

Автотракторные (автолы) — в основном дистиллятные масла, селективной очистки и с присадками, марки: АСп-6 (М6Б), АСП-10 (М10Б), АКЗп (М6Б), АКЗп-10 (М10Б; АКп-10 (М10Б), АК-15 (тракторное);

Автомобильные — фенольной селективной очистки, марки: АС-6 (М6Б), АС-8 (МВБ), АС-10 (М10Б);

Дизельные — Дп-8, Д-11, Дп-11, Дп-14 и фенольной селективной очистки: ДС-8 (М8Б), ДС-10 (М10Б); для мощных быстроходных дизелей—масло МТ-1бп.

Трансмиссионные масла предназначены для смазки трансмиссий автомобилей и тракторов, для зубчатых и гипоидных передач, рулевого управления и для различных грубых механизмов. Все эти масла неочищенные, как правило осерненные для улучшения липкости (маслянистости), высокой вязкости. Выпускаются летние, зимние и северные марки осевых масел с вязкостью при 50 °С от 12 до 52 ест и др.

Специальные (несмазочные) масла. Эта подгруппа включает масла, предназначенные не для смазки, а для применения в качестве рабочих жидкостей в тормозных системах, в пароструйных насосах и гидравлических устройствах, а также в трансформаторах, конденсаторах, маслонаполненных электрокабелях в качестве электроизолирующей среды. Сюда же относятся медицинское, парфюмерное, поглотительные и некоторые другие масла специального назначения. Ко всем этим маслам предъявляются требования высокой очистки и в них контролируются некоторые специальные показатели в зависимости от условий применения. Названия этих масел отражают область их использования. Например, трансформаторные масла (ТКп, ТК), вазелиновое медицинское, конденсаторные, парфюмерное и т. д.

На установке первичной переработки нефти и получения битума смазочные и специальные масла не производят.

1.2.4.Консистентные смазкиКонсистентные смазки представляют собой нефтяные масла, загущенные мылами, твердыми углеводородами и другими загустителями. Эти мазе- и пастообразные нефтепродукты предназначены для смазки закрытых, как правило тяжелонагруженных, механизмов и для предохранения различных изделий от воздействия условий внешней среды. Кроме того, некоторые сорта используются для уплотнения (герметизации) различных систем. Это очень обширная группа нефтепродуктов, имеющая свою внутреннюю классификацию и систему обозначения (ГОСТ 3127—46). Все смазки делятся на два класса: универсальные (У) и специальные. Для обозначения разнообразных свойств универсальных смазок в их названиях к букве У добавляются буквы, указывающие на эти свойства:

Н—низкоплавкие, с температурой каплепадения до 65 °С;

С—среднеплавкие, с температурой каплепадения до 100°С;

Т—тугоплавкие, с температурой каплепадения выше 100°С;

М—морозостойкие, не застывающие при —30 °С;

3—защитные (от коррозии);

К—кислотоупорные;

В—водостойкие;

А—активированные;

Р — не растворяющие резины.

Специальные смазки обозначаются буквами в соответствии с областями применения. Например: автотракторные—А, для предметов вооружения—В, железнодорожные—Ж, морские—М и т.п.

По своему назначению все смазки делятся на:

антифрикционные, служащие для предотвращения износа (универсальные— солидолы и консталины и специальные—всего более 40 сортов);

консервационные или защитные — пластичные и жидкие смазки для предохранения металлических и кожаных изделий;

уплотнительные — для герметизации различных систем.

1.2.5.Парафины и церезиныИз твердых углеводородов, выделяемых из нефти и озокерита, изготавливаются вазелины (медицинский, ветеринарный, конденсаторный), парафин для синтеза жирных кислот, медицинский парафин, спичечный парафин, парафин для пищевой промышленности, различные марки церезина, восковые и пропиточные составы. Все товарные сорта парафина и церезина в основном различаются по температуре плавления (от 42 до 80 °С) и степени очистки.

1.2.6.БитумыБитумы изготавливаются из тяжелых нефтяных остатков путем их окисления и предназначены для дорожного строительства, для получения кровельных материалов для гидроизоляции, электроизоляции, приготовления асфальтовых лаков и полиграфических красок.

Нефтяные битумы выпускаются в жидком, полутвердом и твердом виде. Многочисленные марки битумов отличаются друг от друга по температуре размягчения, глубине погружения иглы (пенетрации), по растяжимости (дуктильности).

Физико-химические свойства битумов производимых в ЦППНиПБ БНД 90/130 и БН 70/30 должны соответствовать требованиям ГОСТ 22245-90 и ГОСТ 6617-76 соответственно. Перечень показателей их значения приведены в табл.11.

Характеристика битума производимого в ЦППНиПБ. Таблица 11

| № п/п | Наименование показателя | Битум БНД 90-130 ГОСТ 22245-90 | Битум БН 70-30 ГОСТ 6617-76 | Продукция ЦППНиПБ |

| 1. | Глубина проникания иглы 0,1, мм | |||

| при 25С | 91-130 | 21-40 | 117 | |

| при 0С | 28 | - | 48 | |

| 2. | Температура размягчения по кольцу и шару, С | не более 43 | 70-80 | 42 |

| 3. | Растяжимость, см | |||

| при 25С | не менее 65 | 3,0 | 79 | |

| при 0С | не менее 4,0 | 4,06 | ||

| 4. | Температура хрупкости, С | не выше -17 | не нормир. | -24 |

| 5. | Температура вспышки, С | более 230 | более 240 | 298 |

| 6. | Изменение температуры размягчения после прогрева, С | не более 5 | не нормир. | 3,4 |

| 7. | Индекс пенетрации | -1,0 до +1,0 | не нормир. | -0,5 |

| 8. | Массовая доля водорастворимых соединений, % | менее 0,30 | не нормир | 0,05 |

| 9. | Изменение массы после прогрева, % | не нормир. | менее 0,50 | |

| 10. | Растворимость, % | не нормир. | 99,5 | |

| 11. | Массовая доля воды | не нормир. | следы |

1.2.7.Сажа

Сажа — мелкодисперсный сыпучий углеродистый продукт, получаемый на сажевых заводах. Основной потребитель сажи — резиновая промышленность, где сажа используется как усилитель и наполнитель каучука. Для резиновой промышленности выпускается восемь марок сажи. Специальные сорта сажи используются в качестве пигмента для изготовления типографских красок.

1.2.8.Нефтяной коксНефтяной кокс выпускается четырех марок с содержанием золы от 0,6 до 0,3% и серы от 0,4 до 1,5%. Используется в основном для производства анодной массы для выплавки алюминия и графитированных электродов [14].

1.2.9.Нефтяные кислоты и их солиНефтяные кислоты и их соли получаются в качестве отходов при щелочной очистке нефтепродуктов. Выпускаются для различного технического использования: асидолы (с содержанием кислот до 50%), мылонафт (натриевые соли нефтяных кислот), используемый в основном в мыловаренной промышленности, и асидол-мылонафт.

1.2.10.Присадки к топливам и масламПрисадки к топливам и маслам. Присадками называются вещества, добавляемые в небольших количествах с целью значительного улучшения эксплуатационных свойств топлив и масел [15].

В качестве присадок применяют самые разнообразные синтетические органические вещества, обладающие специфическими свойствами. Чаще всего это полярные, поверхностно-активные соединения. Производство некоторых из них будет описано. Отечественная нефтеперерабатывающая и нефтехимическая промышленность вырабатывает более 50 различных марок присадок.

1.3.Первичная перегонка нефти 1.3.1.Назначение первичной перегонкиНефть, как уже было указано, представляет собой чрезвычайно сложную смесь взаимно растворимых углеводородов [12]. Разделить ее нацело на составляющие компоненты практически невозможно, но этого для промышленного применения нефтепродуктов и не требуется. В промышленной практике нефть делят на фракции, различающиеся температурными пределами перегонки. Это разделение проводится на установках первичной перегонки нефти с применением процессов дистилляции и ректификации.

Полученные фракции служат сырьем для дальнейшей переработки или используются как товарные продукты. Первичная перегонка — первый технологический процесс переработки нефти. Установки первичной перегонки имеются на каждом нефтеперерабатывающем заводе.

1.3.2.ДистилляцияДистилляцией или перегонкой называется процесс разделения смеси взаимно растворимых жидкостей на фракции, которые отличаются по температурам кипения как друг от друга, так и от исходной смеси. При перегонке смесь нагревается до кипения и частично испаряется. Получаемые пары отбираются и конденсируются. Перегонкой получают дистиллят и остаток, которые по составу отличаются от исходной смеси.

Перегонка может быть осуществлена однократным, многократным или постепенным испарением.

При однократном испарении в течение всего времени нагревания смеси продуктов до определенной конечной температуры образующиеся пары не выводятся из системы и остаются в контакте с жидкостью. После того как сообщение тепла заканчивается, вся парожидкостная смесь выводится в сепаратор. Здесь образовавшиеся пары в один прием (однократно) отделяются от жидкости.

При многократном осуществлении процесса разделение фаз производится в несколько приемов. Многократное испарение состоит из повторяющегося несколько раз процесса однократного испарения. Первоначально происходит отделение паров от жидкости, а затем—на второй ступени—жидкая фаза, оставшаяся при отделении паров в первой ступени, вновь испаряется и т. д.

При постепенном испарении [12] образующиеся пары по мере их образования непрерывно выводятся из перегонного аппарата. Постепенное испарение применяется при лабораторной перегонке нефти из колбы, а в промышленной практике прежде использовалось при перегонке на кубовых установках.

Процесс однократного испарения обладает преимуществами перед постепенным испарением. При однократном испарении низкокипящие фракции, перейдя в пары, остаются в аппарате, снижают парциальное давление испаряющихся высококипящих фракций, что дает возможность вести перегонку при более низких температурах.

При постепенном испарении, наоборот, легкие фракции отгоняют сначала, а тяжелые—в конце. Поэтому легкие фракции, которые превратились в пары и были выведены из аппарата, не влияют на температуру кипения тяжелых фракций. Благодаря влиянию легких фракций, применяя однократное испарение, можно снизить конец кипения перегоняемого сырья на 50—100 °С по сравнению с постепенным испарением.

На современных установках перегонка нефти проводится с применением однократного испарения.

Как известно, в составе нефти имеются углеводороды, кипящие при атмосферном давлении в интервале температур 400—500 °С и выше в то время как термическая стабильность углеводородов сохраняется только до 380—400 °С. При более высокой температуре начинается процесс разложения — крекинга углеводородов, причем наиболее высококипящие углеводороды нефти обладают наименьшей термической стабильностью [15].

Для того чтобы избежать разложения углеводородов, надо понизить температуру их кипения. Это достигается перегонкой нефти под вакуумом. Нефтяная фракция, выкипающая при атмосферном давлении в интервале температур 450—500 °С, может быть перегнана под вакуумом (остаточное давление 20—40 мм рт. ст.) при 200—250 °С.

Для понижения температуры кипения в практике нефтепереработки применяют также перегонку с водяным паром, который снижает парциальное давление углеводородов.

Понизить температуру кипения фракции можно и перегонкой с инертным газом (азот, углекислый газ и т. д.). Однако этот метод не нашел распространения, так как присутствие инертного газа ухудшает условия конденсации нефтяных фракций. На современных установках первичной перегонки нефти применяют совместное действие пониженного давления и ввода водяного пара.

1.3.3.РектификацияП

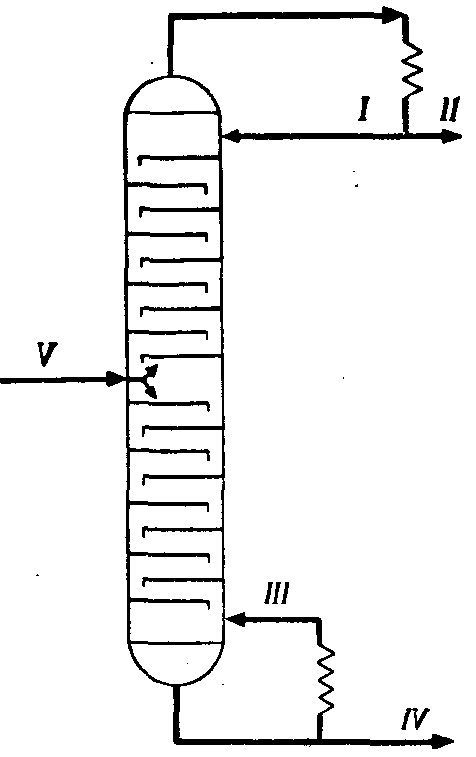

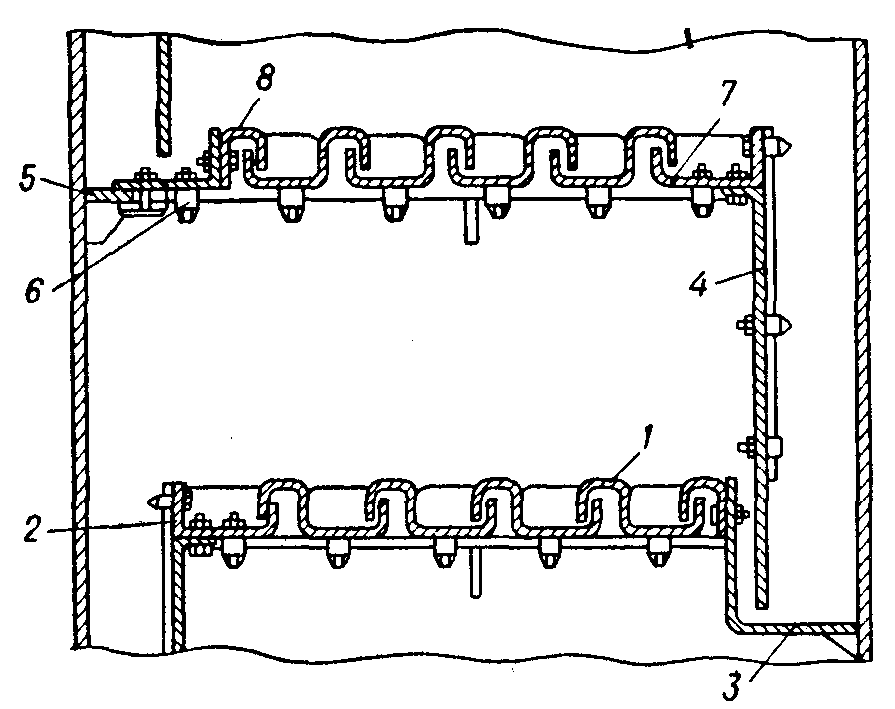

Рис. 1. Схема ректификационной колонны:

I—холодное орошение;II—ректификат; III—горячая циркулирующая струя; IV—остаток; V—сырье.

ри однократном испарении взаимно растворимых жидкостей и последующей конденсации паров получают две фракции: легкую, в которой содержится больше низкокипящих фракций, и тяжелую, в которой содержится меньше низкокнпя-щих фракций, чем в исходном сырье. Следовательно, при перегонке происходит обогащение одной фазы низкокипящими, а другой—высококипящими компонентами. Однако достичь требуемого разделения компонентов нефти и получить конечные продукты, кипящие в заданных температурных интервалах, с помощью перегонки нельзя. Поэтому после однократного испарения нефтяные пары подвергаются ректификации.Ректификацией называется диффузионный процесс разделения жидкостей, различающихся по температурам кипения, за счет противоточного, многократного контактирования паров и жидкости,

Контактирование паров и жидкости осуществляется в вертикальных цилиндрических аппаратах—ректификационных колоннах, снабженных специальными устройствами — ректификационными тарелками или насадкой, — позволяющими создать тесный контакт между паром, поднимающимся вверх по колонне, и жидкостью, стекающей вниз (рис. 1).

В среднюю часть в виде пара, жидкости или парожидкостной смеси подается сырье, которое необходимо разделить на две части—высококипящую и низкокипящую. В простейшем случае исходное сырье состоит из двух компонентов (например, бензола и толуола, бутана и изобутана и др.). Однако чаще сырье представляет собой многокомпонентную смесь, которую с помощью ректификации надо разделить на .два продукта, один из которых содержит в основном низкокипящие компоненты, а другой — высококипящие. Зона, в которую подается сырье, носит название эвапорационной, так как а ней происходит эвапорация — однократное испарение нагретой в печи или теплообменнике смеси на паровую и жидкую фазы. В некоторых случаях эвапорационная зона отделена от колонны, и эвапорация производится в самостоятельном аппарате. Однако у большинства колонн, в частности на установках первичной перегонки, однократное испарение и ректификация совмещаются.

Принцип работы промышленной ректификационной колонны аналогичен лабораторной. В работающей ректификационной колонне через каждую тарелку проходят четыре потока:

жидкость—флегма, стекающая с вышележащей тарелки;

пары, поступающие с нижележащей тарелки;

жидкость-флегма, уходящая на нижележащую тарелку;

пары, поднимающиеся на вышележащую тарелку.

Пары и жидкость, поступающие на тарелку, не находятся в состоянии равновесия, однако, вступая в соприкосновение, стремятся к этому состоянию. Жидкий поток с вышележащей тарелки поступает в зону более высокой температуры, и поэтому из него испаряется некоторое количество низкокипящего компонента, в результате чего- концентрация последнего в жидкости уменьшается. С другой стороны, паровой поток, поступающий с нижележащей тарелки, попадает в зону более низкой температуры и часть высококипящего продукта из этого потока конденсируется, переходя в жидкость. Концентрация высококипящего компонента в парах таким образом понижается, а низкокипящего—повышается. Фракционный состав паров и жидкости по высоте колонны непрерывно изменяется. Часть ректификационной колонны, которая расположена выше ввода сырья, называется концентрационной, а расположенная ниже ввода — отгонной. В обеих частях колонны происходит один и тот же процесс ректификации.

С верха концентрационной части .в паровой фазе выводится целевой продукт необходимой чистоты — ректификат, а с низа — жидкость, все еще в достаточной степени обогащенная низкокипящим компонентом. В отгонной части из этой жидкости окончательно отпаривается низкокипящий компонент. В виде жидкости с низа этой части колонны выводится второй целевой компонент — остаток.

Для нормальной работы ректификационной колонны необходимо, чтобы с верха колонны на нижележащие тарелки непрерывно стекала жидкость {флегма). Поэтому часть готового продукта (ректификата) после конденсации возвращается на верхнюю тарелку колонны в виде так называемого орошения. С другой стороны, для нормальной работы колонны необходимо, чтобы с низа колонны вверх непрерывно подымались пары. Чтобы создать в колонне паровой поток, часть уходящего из колонны остатка подогревается, испаряется и возвращается обратно в колонну.

На рис. 1 изображена наиболее типичная конструкция ректификационной колонны. Существуют такие колонны, в которых имеется только концентрационная часть, когда сырье вводится под нижнюю тарелку колонны, или только отгонная, когда сырье подается на верхнюю тарелку.

1.3.4.Перегонка нефти до мазута и гудронаПервичная перегонка нефти на трубчатых установках осуществляется при атмосферном давлении и под вакуумом. При перегонке нефти на трубчатых установках, работающих при атмосферном давлении, из нефти выделяют светлые дистилляты—бензиновый, керосиновый, дизельный [15]. Остатком от перегонки при атмосферном давлении является мазут—фракция, перегоняющаяся выше 330—350 °С. Эти установки носят название атмосферная трубчатая установка (АТ).

Для того чтобы выделить более высококипящие нефтяные фракции, мазут подвергается перегонке на установках, работающих с применением вакуума. Остатком от перегонки мазута является гудрон.

В зависимости от общей схемы нефтеперерабатывающего завода и свойств поступающей для переработки нефти сооружаются либо установки атмосферной перегонки, либо установки, сочетающие атмосферную и вакуумную перегонку,— атмосферно-вакуултые трубчатые установки (АВТ). Различные варианты технологических схем нефтеперерабатывающих заводов рассматриваются в п.3.

В тех случаях, когда на заводе необходимо получить максимальное количество светлых продуктов, перегонку ведут до гудрона. Выделенные из мазута темные дистиллятные фракции и гудрон затем перерабатывают с применением различных технологических процессов, направленных на получение более легких нефтепродуктов (крекинг, коксование и Др.). Перегонку до гудрона проводят и в том случае, если на заводе организуется производство нефтяных масел, кокса, битума. Если же для нужд близлежащих районов требуется получить максимальное количество котельного топлива, то ограничиваются перегонкой до мазута.

1.3.5.Ассортимент продуктов атмосферных и атмосферно-вакуумных процессовВ результате первичной перегонки нефти при атмосферном давлении получаются следующие продукты [12].

Сжиженный углеводородный газ, состоящий в основном из пропана и бутана. Количество продукта зависит от того, насколько глубоко была стабилизирована нефть на промысловых установках. При переработке нефти с большим содержанием газа пропан-бутановая фракция выводится с перегонной установки не только в жидком, но и в газообразном виде. После очистки от сернистых соединений прямогонный сжиженный газ может использоваться как бытовое топливо. Углеводородный газ является также сырьем газофракционирующих установок.

Бензиновая фракция. Перегоняется в пределах 30—180 °С. Используется в качестве компонента товарного автобензина, как сырье установок каталитического риформинга. Узкие фракции прямогонного бензина, полученные на установках и блоках вторичной перегонки, являются сырьем для выработки индивидуальных ароматических углеводородов—бензола, толуола, ксилолов.

Керосиновая фракция. Перегоняется в пределах 120—315 °С, в зависимости от того, для какой цели применяется керосин: в качестве топлива реактивных авиационных двигателей, для освещения или как горючее для тракторных карбюраторных двигателей. Керосиновая фракция нуждается в очистке от сернистых соединений, которую проводят на специальных установках гидроочистки.

Дизельная фракция. Перегоняется в пределах 180—350 °С. Ранее дизельную фракцию называли атмосферным газойлем. Фракция используется как топливо для дизельных двигателей, установленных на автомобилях, тракторах, тепловозах, судах морского и речного флота. Дизельная фракция, полученная из сернистых нефтей, нуждается в очистке от серы, которая проводится с применением гидрогенизационного метода.

Мазут. Перегоняется при температуре выше 350 °С. Используется в качестве котельного топлива, является сырьем установок термического крекинга.

Ассортимент продуктов вакуумной перегонки мазута зависит от выбранного варианта переработки нефти. Существуют две схемы перегонки мазута: масляная и топливная. При масляной схеме получают несколько фракций—вакуумных дистиллятов, при топливной — одну [12].

Число вакуумных дистиллятов при масляной схеме перегонки мазута определяется типом перерабатываемой нефти.

Согласно существующей в настоящее время схеме получения масел из восточных нефтей, на установках первичной перегонки следует получать три вакуумных дистиллята:

легкий (фракция 300— 400 °С),

средний (фракция 400—450 °С),

тяжелый (фракция 450— 500 °С).

Каждый из дистиллятов затем подвергается очистке, очищенные продукты смешиваются в различных соотношениях. В зависимости от рецептуры смеси получают тот или иной сорт масел.

Вакуумный дистиллят, вырабатываемый при топливной схеме переработки мазута, перегоняется при 350—500°С и используется как сырье каталитического крекинга или гидрокрекинга. Эту фракцию иногда называют вакуумным газойлем.

6. Гудрон—остаток от перегонки нефти, перегоняется при температуре выше 500 °С. Это — высоковязкий продукт, застывающий при 30—40 °С. Он используется как сырье установок термического крекинга, коксования, для производства битума и высоковязких масел.

1.4.Технологические схемы установок первичной перегонки нефти 1.4.1.Типы установокАтмосферные и вакуумные трубчатые установки существуют независимо друг от друга или комбинируются в составе одной установки. Существующие атмосферные трубчатые установки подразделяются в зависимости от их технологической схемы на следующие группы [15]:

установки с однократным испарением нефти;

установки с двукратным испарением нефти;

установки с предварительным испарением легких фракций.

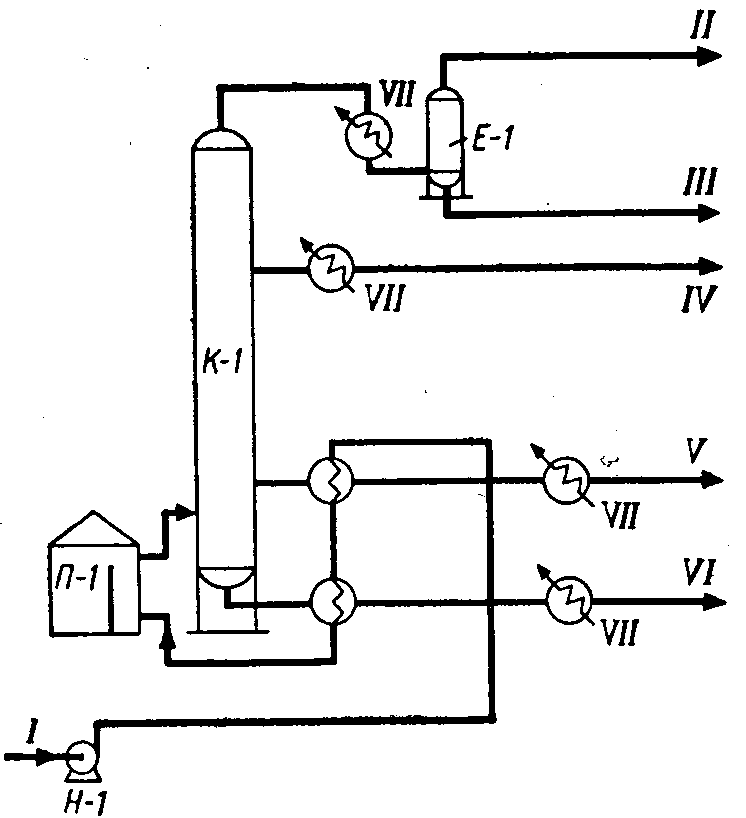

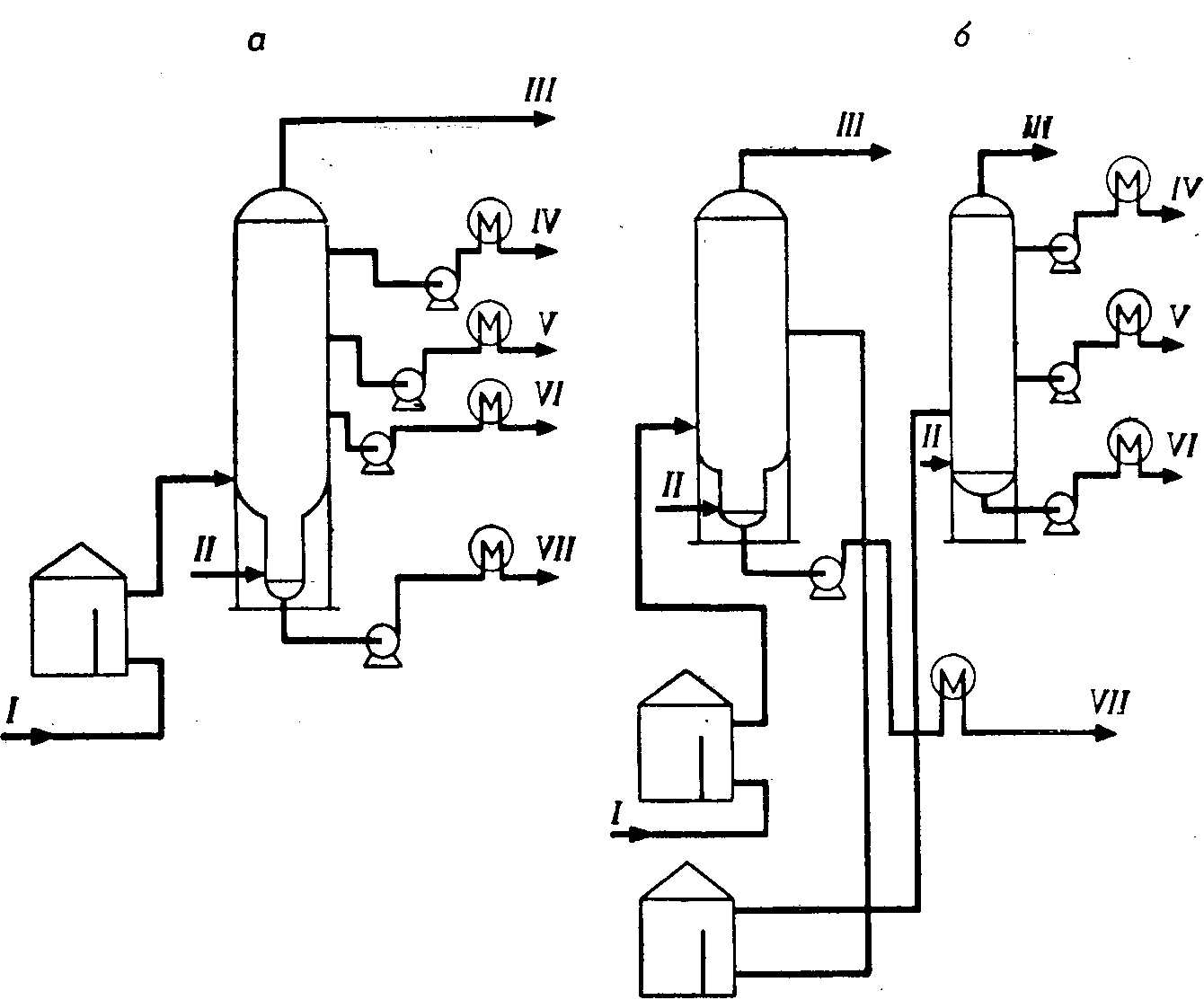

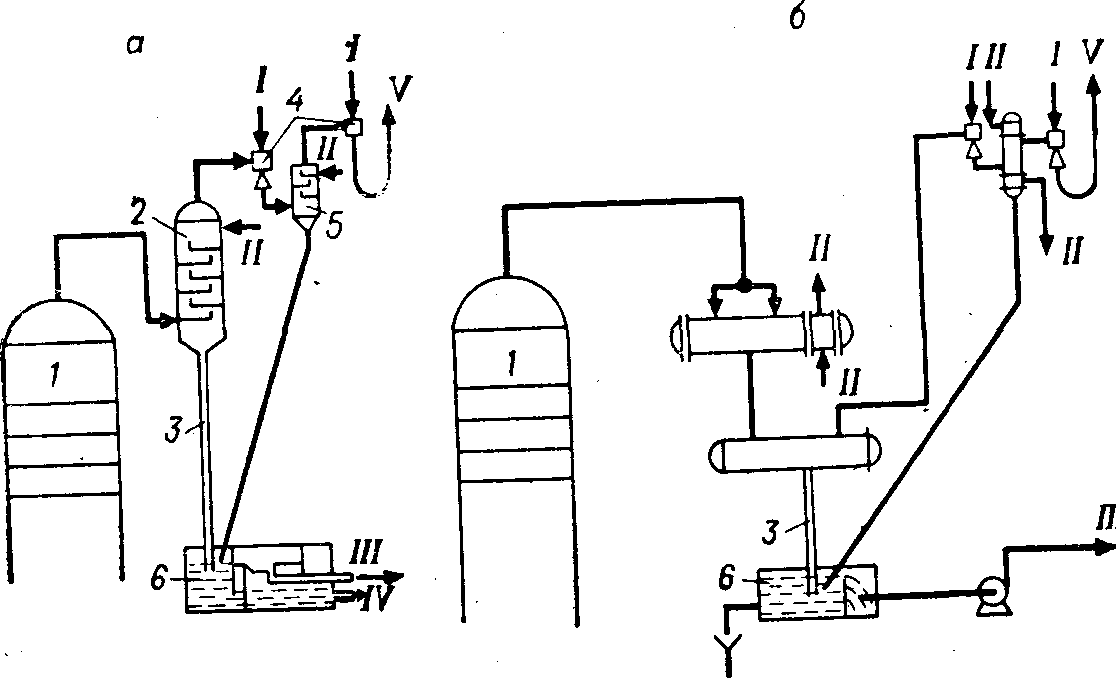

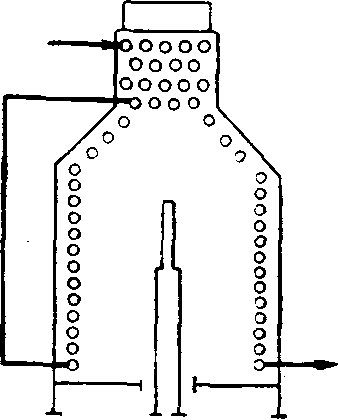

Принципиальная схема установки с однократным испарением приводится на рис. 2. Нефть из промежуточного парка или непосредственно с установки ЭЛОУ забирается сырьевым насосом и пропускается через теплообменники и трубчатую печь в ректификационную колонну. В эвапорационном пространстве происходит однократное испарение нефти. Пары нефти затем разделяют ректификацией на целевые фракции, а из жидкости также с применением процесса ректификации удаляют легкокипящие фракции.

С

Рис. 2. Схема атмосферной перегонки с однократным испарением нефти:

I—нефть; II—газ; III—бензин; IV— керосин; V—дизельная фракция; VI— мазут; VII—вода.

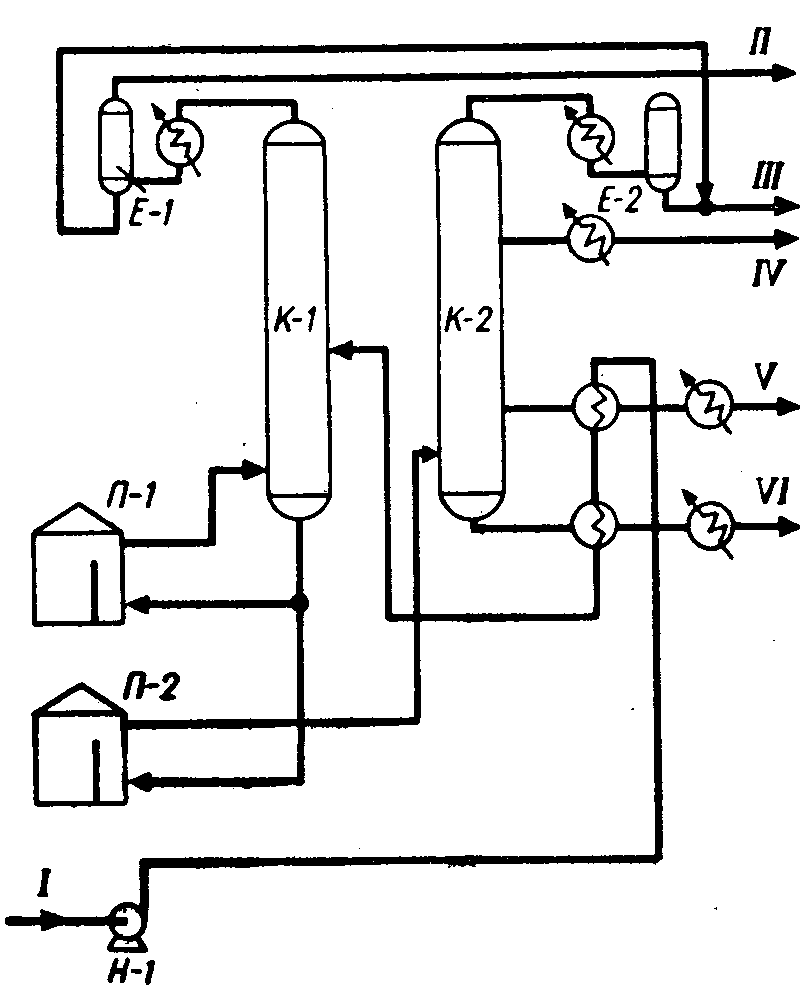

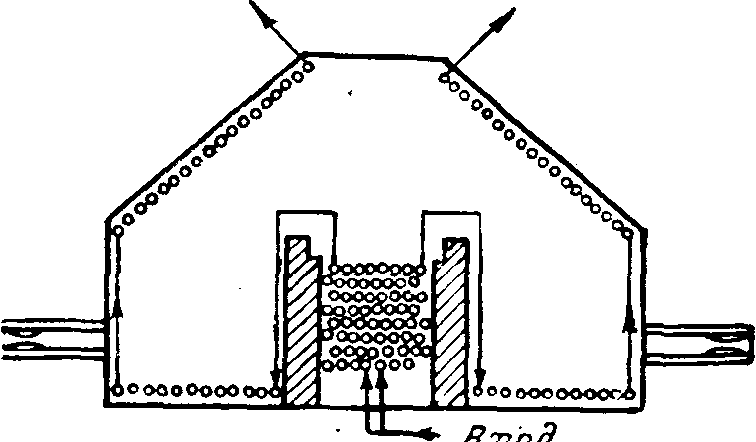

хема установки с двукратным испарением приводится на рис. 3. Нагретая в теплообменниках нефть подается в так называемую отбензинивающую ректификационную колонну, где происходит испарение нефти. Количество образующихся паров невелико, поскольку нефть нагрета только до 200—220°С. В парах в основном содержатся легкие бензиновые фракции. На ректификационных тарелках отбензинивающей колонны бензин отделяется от более тяжелых фракций и в виде паров уходит из колонны. Вместе с парами бензина удаляются пары воды, поступившей на установку АТ с нефтью, и газы.

Полуотбензиненную нефть забирают насосом и через трубчатую печь подают в основную, атмосферную колонну, где происходит повторное испарение нефти и ректификация паров с выделением тяжелого бензина (смешиваемого затем с бензином, получаемым в отбензинивающей колонне), керосиновой и дизельной фракции. Остатком является мазут.

П

Рис. 3. Схема атмосферной перегонки с двукратным испарением:

I—нефть; II—газ: III—бензин; IV— керосин; V—дизельная фракция; VI—мазут.

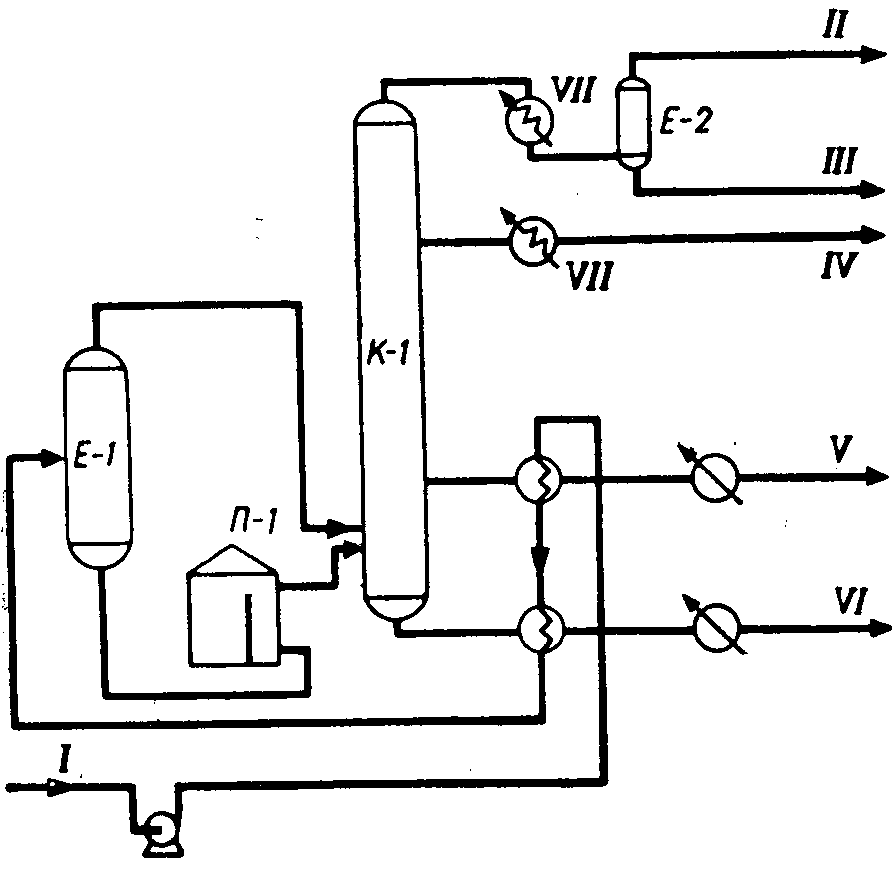

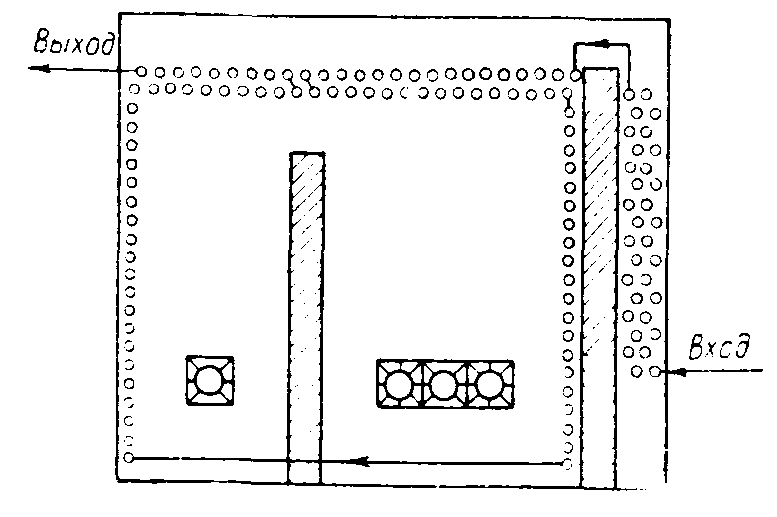

ромежуточное положение занимает схема с предварительным испарением (рис. 4). Нефть на установках этого типа после теплообменников поступает в предварительный испаритель (эвапоратора—полый цилиндрический аппарат, где происходит однократное испарение и от нефти отделяются пары легких фракций. Жидкая часть подается через печь в ректификационную колонну. Сюда же поступают пары легких фракций из эвапоратора.

Испарение при этой схеме происходит дважды, а ректификация проводится совместно для всех отгоняемых фракций, как и по схеме с однократным испарением.

Достоинством схемы с однократным испарением является то, что легкие и тяжелые фракции испаряются совместно. Это способствует более глубокому отделению тяжелых компонентов при относительно низких (300—325°С) температурах подогрева нефти. Установки однократного испарения компактны, имеют малую протяженность трубопроводов, требуют меньше, чем другие установки, топлива. Недостатки схемы с однократным испарением следующие:

при перегонке нефтей с повышенным (выше 15%) содержанием бензиновых фракций значительно увеличивается давление в теплообменниках и трубах печного змеевика, что приводит к необходимости применять более прочную и металлоемкую аппаратуру, увеличивать давление в линии нагнетания сырьевого насоса;

если на перегонку подается нефть, из которой плохо удалена вода, то это также приводит к повышению давления в печи и может вызвать повреждение фланцевых соединений печных труб;

если перегоняемая нефть недостаточно хорошо обессолена, то при ее нагреве в трубах печи будут отлагаться минеральные соли, из-за этого происходят местные перегревы в змеевиках печей, что в конечном итоге может приводить к аварии—прогару труб;

при переработке сернистых и плохо обессоленных нефтей необходимо защищать от коррозии мощную основную колонну, что приводит к повышению расхода высоколегированной стали и цветных металлов.

П

Рис. 4. Схема атмосферной перегонки с предварительным испарением нефти:

I—нефть; II—газ; III—бензин; IV—керосин; V— дизельная фракция; VI—мазут; VII—вода.

ри двукратном испарении газ, вода и значительная часть бензина удаляются из нефти до ее поступления в печь. Это обстоятельство облегчает условия работы как печи, так и основной ректификационной колонны и является основным преимуществом схемы с двукратным испарением. Схема с двукратным испарением особенно удобна в тех случаях, когда часто происходит изменение типа перерабатываемой нефти. На установках двукратного испарения устранены недостатки, характерные для установок однократного испарения.

Однако, чтобы достичь такой же глубины отбора дистиллятов, как при однократном испарении, нефть на установках двукратного испарения приходится нагревать до более высокой температуры (360—370 °С). На установке с двукратным испарением удваивается количество ректификационных колонн, загрузочных насосов, растут размеры конденсационной аппаратуры.

Преимуществом схемы с предварительным испарением является возможность снизить давление в печи, благодаря тому, что в эвапораторе отгоняются легкие фракции. Недостаток схемы—увеличение размеров основной колонны, поскольку все пары, отделенные в эвапораторе направляются в ту же колонну, что и пары, полученные в печи.

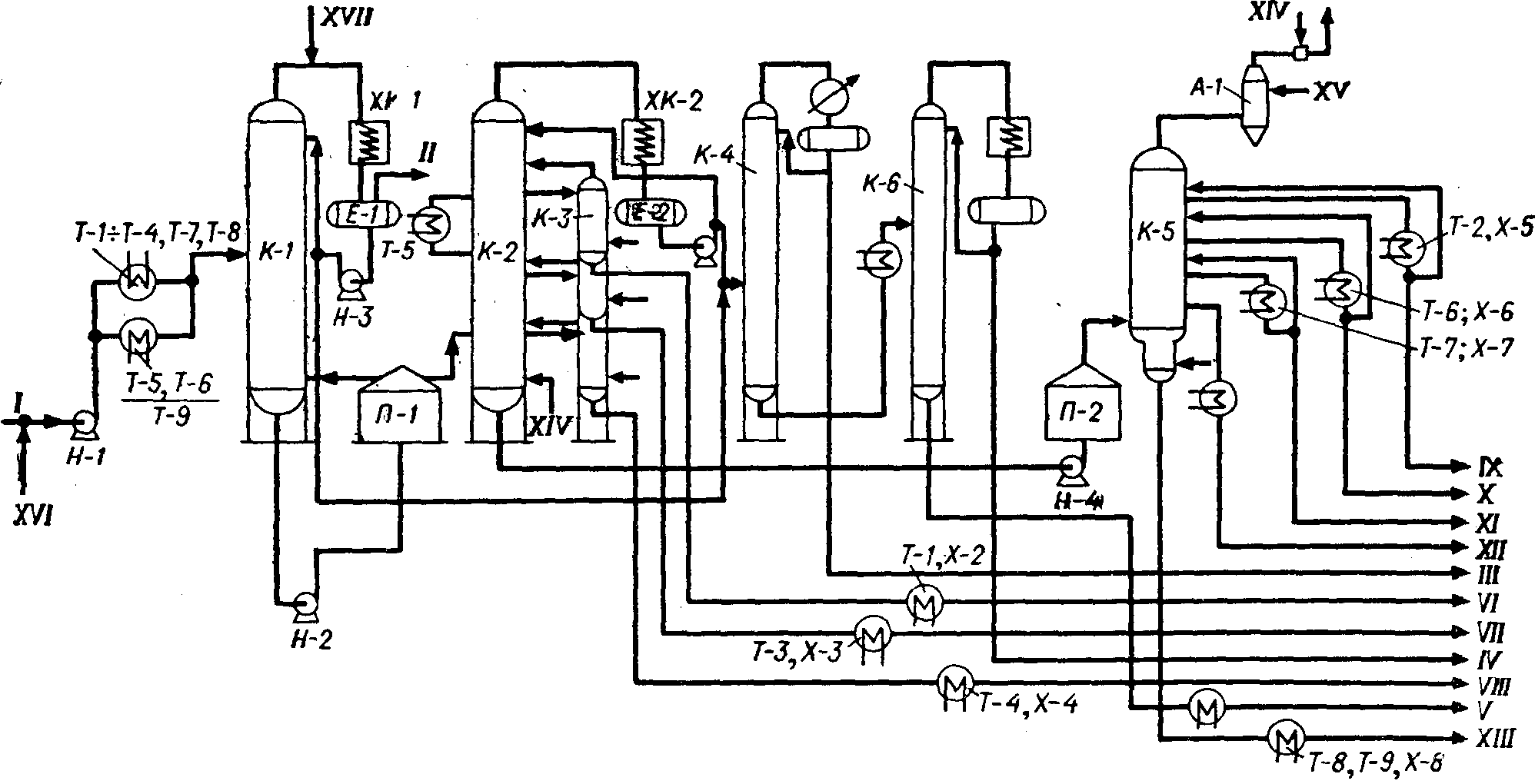

На установках и блоках вакуумной перегонки также применяются схемы однократного и двукратного испарения (рис. 5).

Наиболее распространены вакуумные блоки с однократным испарением мазута (рис. 5, а). Они построены на большинстве отечественных нефтеперерабатывающих заводов. Но, как показал опыт эксплуатации, на таких блоках не удается получить хорошо отректифицированные вакуумные дистилляты с четкими пределами перегонки, необходимые для получения качественных масел.

Добиться улучшения четкости вакуумных дистиллятов можно за счет увеличения числа ректификационных тарелок в вакуумной колонне. Однако такое решение неприемлемо, поскольку при увеличении числа тарелок снижается вакуум, повышается температура на нижних тарелках колонны, может понизиться глубина отбора и ухудшиться качество дистиллятов. Более рациональный путь улучшения качества вакуумных дистиллятов — перегонка по схеме двукратного испарения (рис. 5, б).

Схема предусматривает отбор в первой колонне широкой масляной фракции, которая после повторного нагрева в печи разделяется во второй вакуумной колонне на фракции с более узкими пределами перегонки.

При двухступенчатой вакуумной перегонке расходуются дополнительные количества топлива, пара, охлаждающей воды. Однако достигаемое улучшение качества масляных дистиллятов, а следовательно, и товарных масел компенсирует эти затраты.

1.4.2.Схемы установокН

Рис. 5. Схемы вакуумной перегонки мазута с однократным (а) и двукратным испарением (б):

I—мазут; II—водяной пар; III—несконденсировавшиеся газы и пары; IV, V, VI— масляные погоны; VII— гудрон.

а нефтеперерабатывающих заводах применяются все описанные выше схемы перегонки нефти и мазута, строятся отдельно стоящие установки атмосферной и вакуумной перегонки, комбинированные атмосферно-вакуумные трубчатые установки.

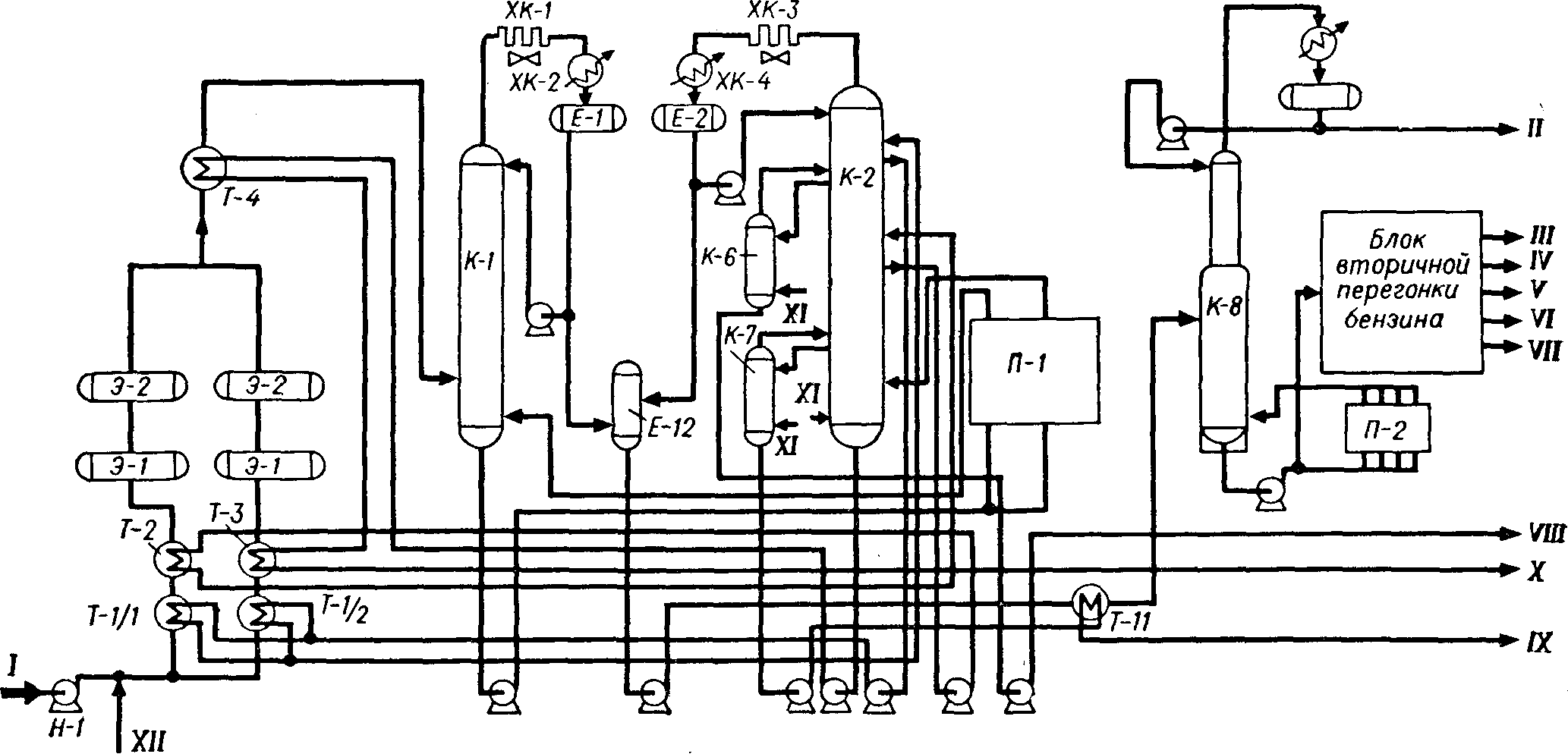

На рис. 6 приводится технологическая схема атмосферно-вакуумной установки производительностью 1 млн. т нефти в год, рассчитанной на переработку восточных сернистых нефтей и эксплуатирующейся на многих нефтеперерабатывающих заводах.

Нефть из резервуаров промежуточного парка забирают насосом Н-1 и пропускают двумя потоками через сырьевые теплообменники. Для предотвращения коррозии оборудования к нефти добавляют раствор щелочи. Первый поток нефти подогревается в Т-1—фракцией 180—240 °С, в Т-2—первым погоном вакуумной колонны, в Т-3 — фракцией 240—300 °С, в Т-4 — фракцией 300— 350 °С, в Т-7—третьим погоном вакуумной колонны, в Т-8—гудроном.

В

Рис. 6. Технологическая схема атмосферно-вакуумнои трубчатой установки:

I—нефть; II—газ; III— головка стабилизации; IV— фракция н. к.— 85 °С; V— фракция 85—180 °С; VI— фракция 180— 240 С; VII - фракция 240-300 °С; VIII -фракция 300-350 °С; IX-первый погон вакуумной колонны (фракция < 350 °С); X-второй погон вакуумной колонны (фракция 350—400 °С); XI—третий погон вакуумной колонны (фракция 400—450 °С); XII — четвертый погон вакуумной колонны (фракция 450-490 °С); XIII-гудрон (фракция > 490 °С); XIV- водяной пар; XV-вола; XVI — щелочь; XV11— аммиачная вода.

торой поток нефти проходит через теплообменники циркуляционного орошения атмосферной колонны Т-5, среднего циркуляционного орошения вакуумной колонны Т-6 и гудрона Т-9. После теплообменников нефть объединяется в один поток и поступает с температурой 220° С в первую, отбензинивающую колонну К-1.Верхний продукт колонны К.-1 — пары бензиновой фракции с концом кипения 120—150°С конденсируются в конденсаторе-холодильнике погружного типа ХК-1 и поступают в рефлюксную емкость Е-1, откуда часть верхнего продукта насосом Н-3 возвращается в К-1 в качестве орошения (флегмы), а балансовое количество насосом Н-5 подают на стабилизацию в стабилизатор бензина К-4 или выводят с установки.

В рефлюксной емкости Е-1 происходит также выделение газа, который поступает на установки атмосферной перегонки вместе с нефтью. Вследствие наличия газа давление в рефлюксной емкости и отбензинивающей колонне повышенное, оно составляет 3—4 ат.

Отбензиненную нефть — нижний продукт К.-1 — забирают насосом Н-2 и направляют в трубчатую печь П-1, полезная тепловая нагрузка которой составляет 16 млн. ккал/ч. Часть выходящего из печи потока возвращается в К.-1, внося дополнительное количество тепла, необходимое для ректификации.

Остальная часть нагретой полуотбензиненной нефти поступает в основную атмосферную колонну К-2, где разделяется на несколько фракций. Температура нефти на входе в К-2 по проекту составляет 320°С, а на практике поддерживается более высокой— до 350°С.

Для снижения температуры низа колонны и более полного извлечения из мазута светлых нефтепродуктов ректификацию в К.-2 проводят в присутствии водяного пара. Пар подается в нижнюю часть колонны в количестве 1,5—2% в расчете на остаток.

С верха колонны К-2 уходят пары бензиновой фракции с концом кипения 180 °С, а также водяной пар. Пары поступают в конденсатор-холодильник ХК-2, после конденсации продукт попадает в емкость-водоотделитель Е-2. Отстоявшийся от воды тяжелый бензин забирают насосом Н-6 и подают совместно с верхним погоном К-1 в К-4. Часть бензина из Е-2 возвращается в К-2 в качестве острого орошения.

Из колонны К-2 выводятся также три боковых погона — фракции 180—240 °С, 240—300 °С и 300—350 °С. Эти погоны поступают первоначально в самостоятельные секции отпарной колонны К-3, где из боковых погонов в присутствии водяного пара удаляются легкие фракции. Освобожденные от легких фракций целевые продукты в жидком виде выводятся с установки, а пары легких фракций возвращаются в К.-2. Расход водяного пара составляет 1,5—2,0% в расчете на целевой продукт.

Фракция 180—240°С выводится с установки через теплообменник Т-1 и холодильник Х-2. Фракции 240—300 и 300—350 °С также отдают в соответствующих теплообменниках избыточное тепло поступающей на установку нефти, охлаждаются в концевых холодильниках и выводятся с установки.

Для улучшения условий работы колонны К-2 и съема избыточного тепла в колонне предусмотрен вывод циркулирующего орошения. Это орошение забирается с 20-й тарелки, проходит через теплообменник Т-5 и возвращается в К.-2 на 24-ю тарелку.

Остаток из атмосферной колонны—мазут—забирают насосом Н-4 и подают в трубчатую печь /7-2, имеющую полезную тепловую мощность 8 млн. ккал/ч. Мазут, нагретый в печи до 420 °С, поступает в вакуумную колонну К-5.

В колонне К-5 поддерживается остаточное давление 60 мм рт. ст., температура низа колонны—385 °С. Для снижения температуры низа и облегчения условий испарения из гудрона легких компонентов в низ К-5 вводят водяной пар.

С верха К-5 выводят водяные пары, газы разложения, воздух и некоторое количество легких нефтепродуктов, которые поступают в барометрический конденсатор А-1, где охлаждаются водой и частично конденсируются. Несконденсированные газы отсасываются двухступенчатыми эжекторами.

В вакуумной колонне предусмотрен отбор четырех боковых погонов: с 16, 12, 8 и 5-й тарелок. Эти погоны отбираются непосредственно с тарелок. Часть первых трех погонов после охлаждения возвращается в колонну в качестве циркулирующего орошения, предназначенного для съема избыточного тепла и улучшения условий ректификации.

Остаток вакуумной колонны — гудрон откачивается насосом через теплообменники Т-8 и Т-9 и концевые холодильники с установки.

На АСТ мощностью 1 млн. т в год имеются также колонна вторичной перегонки К-6, предназначенная для разделения бензина на узкие фракции, и стабилизатор К-4. Назначение стабилизатора—удалить из бензина легкие углеводороды (пропан и бутан). Колонна вторичной перегонки предназначена для разделения бензина на фракции н. к. —85°С и 85—180°С.

Близкую с описанной выше схему имеют и более крупные отечественные установки атмосферно-вакуумной перегонки.

На нескольких отечественных нефтеперерабатывающих заводах построены комбинированные установки обессоливания и атмосферной перегонки нефти, обессоливания и атмосферно-вакуумной перегонки мощностью в 6 млн. т в год—ЭЛОУ-АТ-6 (рис. 7) и ЭЛОУ-АВТ-6.

Рис. 7. Технологическая схема комбинированной установки первичной переработки нефти ЭЛОУ-АТ-6:

I—нефть; II—головка стабилизации; III—фракция н. к.—62°С; IV— фракция 62— 85 °С; V — фракция 85—105° С: VI — фракция 105—140 °С; VII – фракция 140-180 °С; VIII — фракция 180-220° С; IX-фракцля 220-350 °С; Х-фракиия > 350° С; XI-войяной цар; XII-деэмуль-гатор.

Характеристика основных аппаратов установок. Таблица 12

| Значения величин | I | II |

| Диаметр, м | ||

| отбензинивающей колонны | 5,0 | 3,0 |

| атмосферной колонны | 5,0/7,0 | 3,8 |

| стабилизатора | 2,8/3,6 | 1,2 |

| вакуумной колонны | 6,4/9,0 | 6,4 |

| Поверхность теплообмена и подогрева нефти (одного аппарата), м2 | 630-800 | 100 |

| Тепловая нагрузка печей, млн. ккал/ч | ||

| атмосферной перегонки | 106 | 16 |

| вакуумной печи | 34 | 8 |

Отличительной особенностью новых модернизированных установок первичной перегонки является применение новых, более совершенных видов оборудования. Для конденсации паров применяются кожухотрубчатые холодильники-конденсаторы и конденсаторы воздушного охлаждения, для нагрева нефти—укрупненные теплообменники. В новых установках первичной перегонки учтен опыт, накопленный при эксплуатации ранее построенных АТ и АВТ.

В табл. 12 приводится характеристика основных аппаратов установки ЭЛОУ-АВТ-6 (I) и установки АВТ мощностью 1 млн. т/год (II).

1.5.Очистка светлых дистиллятовСветлые нефтепродукты — карбюраторные, реактивные и дизельные топлива, бензины-растворители, осветительный керосин, полученные непосредственно из ректификационной колонны установок АВТ, гидроочистки, каталитического крекинга и других, еще не являются товарными продуктами, так как содержат в своем составе компоненты, ухудшающие их эксплуатационные качества.

Из бензинов, реактивных и дизельных топлив необходимо удалить сероводород, меркаптаны, нефтяные кислоты; из крекинг-бензинов помимо сероводорода и меркаптанов удаляют диеновые углеводороды, из дизельных топлив — твердые парафиновые углеводороды, из бензинов-растворйтелей и осветительных керосинов — ароматические углеводороды.

Для удаления нежелательных компонентов применяют химические и физико-химические методы очистки: обработку щелочью и серной кислотой, взаимодействие нормальных парафиновых углеводородов с карбамидом, адсорбцию.

1.5.1.Щелочная очисткаЩелочная очистка (защелачивание) применяется для удаления из нефтепродуктов сероводорода, низших меркаптанов и нефтяных кислот; щелочная доочистка — для удаления из нефтепродуктов следов серной кислоты и кислых продуктов реакции после сернокислотной очистки [12].

Для удаления сероводорода применяют обычно раствор едкого натра или кальцинированной соды Na2CO3. Сероводород реагирует со щелочью по уравнениям:

2NаОН + Н2S Na2S + 2H2O

NаОН + Н2S NaHS + H2O

Меркаптаны реагируют со щелочью с образованием меркаптидов:

RSН + NаОН RSNa + H2O

Меркаптиды хорошо растворяются в щелочи и поэтому могут быть удалены из дистиллятов. Удалению меркаптанов в виде меркаптидов препятствует гидролиз последних. Особенно легко подвергаются гидролизу меркаптиды с большим молекулярным весом, поэтому щелочным методом можно удалить только этил- и пропилмеркаптаны (степень извлечения порядка 90%). Применение веществ, подавляющих гидролиз меркаптидов (например, метанола, органических кислот), значительно повышает степень очистки бензинов и реактивных топлив от меркаптанов. Такая очистка получила название очистки с усилителями.

Нефтяные кислоты образуют со щелочью или содой соли нефтяных кислот—мыла:

RСООН + NаОН RСООNa + H2O

2RСООН + Nа2CO3 2RСООNa + CO2 + H2O

Соли нефтяных кислот переходят в водный раствор щелочи и, таким образом, легко отделяются от нефтепродукта.

Для щелочной очистки светлых нефтепродуктов обычно применяют 10% раствор NаОН. Температура защелачивания бензинов 40—50°С, керосинов 60—70°С, дизельных топлив 80—90°С. Повышение температуры уменьшает опасность образования водных эмульсий и облегчает отстой нефтепродукта от щелочного раствора. Следы щелочи удаляются из нефтепродукта водной промывкой.

В настоящее время наиболее широко распространена полунепрерывная схема защелачивания топливных дистиллятов. Нефтепродукт поступает непрерывно, а щелочной раствор циркулирует в системе и периодически обновляется. Отработанный раствор содержит 2% NаОН. Таким образом, степень использования щелочи составляет 80%.

При защелачивании бензинов каталитического крекинга конечная концентрация щелочи должна быть не меньше 3,5—4%, в противном случае наблюдается повышенное содержание фактических смол вследствие недостаточно глубокого удаления сернистых соединений при защелачивании.

Качество очистки контролируют специальной пробой на коррозию медной пластинки. Как только очищаемый продукт перестанет выдерживать эту пробу, отработанный щелочной раствор полностью заменяют свежим.

Расход щелочи зависит как от конечной концентрации щелочи в отработанном растворе, так и от содержания сернистых или кислородных соединений в очищаемом продукте. Для прямогонного бензина расход составляет 0,32 кг/т.

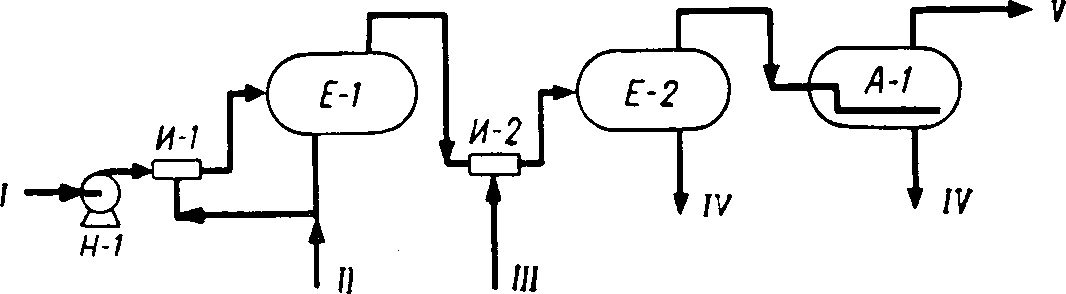

Технологическая схема. Рассмотрим для примера схему защелачивания керосинового дистиллята (рис. 25).

О

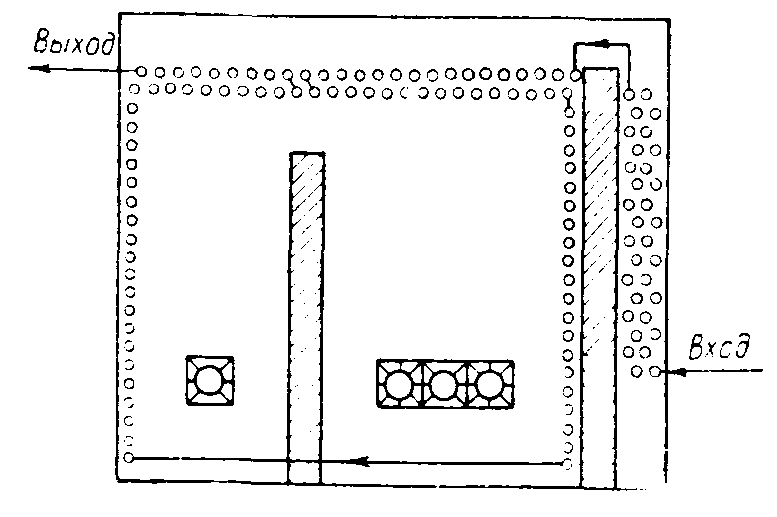

Рис. 8. Технологическая схема защелачивания керосинового дистиллята:

I—керосин; II—10% раствор едкого натра; III—вода; IV— сернисто-щелочные стоки; V — очищенный керосин.

чищаемый дистиллят поступает на прием насоса Н-1 из керосиновой секции отпарной колонны технологической установки. По нагнетательной линии продукт поступает в инжектор И-1, посредством которого создается циркуляция щелочного раствора и смешение его с продуктом. Из инжектора И-1 смесь попадает в отстойник Е-1, где разделяется на 2 слоя — щелочной и углеводородный. Далее керосин смешивается с водой в инжекторе И-2 и направляется в отстойник Е-2, где отделяется от промывной воды. Окончательное отделение следов щелочи и воды происходит в электроосадителе А-1. 1.5.2.Осушка светлых нефтепродуктов

Одним из узких мест щелочной очистки было до недавнего времени окончательное удаление влаги из очищенного дистиллята. В отстойнике Е-2 полнота удаления влаги не достигается. Введение в схему электроосадителя, аналогичного по конструкции горизонтальному электродегидратору установки ЭЛОУ, значительно улучшило осушку.

Применяется также осушка нефтепродукта (в частности, керосина) воздухом, пропускаемым вверх навстречу топливу, стекающему вниз по насадке цилиндрического аппарата.

Хорошие результаты получены при осушке с помощью фильтров, заполненных стекловатой. На Киришском НПЗ впервые осуществили в промышленном масштабе очистку авиакеросина от воды, остатков щелочи и механических примесей при фильтровании авиакеросина через слой ваты, обработанный кремнийорганическими соединениями для придачи фильтрующей поверхности гидрофобных свойств. Процесс обезвоживания происходит за счет разности в сопротивлениях, которые испытывают частицы воды и нефтепродукта при прохождении через поры такой перегородки. Авиакеросин, поступавший на фильтрование после защелачивания, содержал 0,2—0,3% воды, после фильтрования—0,005— 0,009%. Следует отметить, что аппаратура для щелочной очистки, водной промывки и осушки размещается непосредственно на установке получения дистиллятов: установках АВТ, гидроочистки и т. д.

Крупными недостатками щелочной очистки являются безвозвратная потеря дорогого реагента и образование большого количества трудноутилизнруемых сернисто-щелочных стоков. Поскольку наибольшее количество щелочи расходуется на очистку бензинов сернистых нефтей от сероводорода, то вместо щелочной очистки разрабатываются регенеративные методы очистки с помощью растворов этаноламинов или трикалийфосфата, которые позволяют многократно использовать реагент, а также получать сероводород [12].

1.6.Производство нефтяных битумовНефтяные битумы нашли широкое применение в народном хозяйстве. Основное количество выпускаемых нефтяных битумов используется для целей дорожного строительства. С 1960 по 1970 г. протяженность дорог с асфальтобетонным покрытием возросла на 120 тыс. км. В текущей пятилетке строительство автодорог будет происходить еще более быстрыми темпами и затронет районы Севера и Сибири. Одновременно резко увеличиваются темпы строительных работ, а стройки — второй крупный потребитель нефтяных битумов.

Битумы представляют собой темные пластичные нефтепродукты, жидкие, полутвердые и твердые, в зависимости от марки и назначения. Битумы имеют наиболее высокую вязкость из всех продуктов нефтепереработки.

С физико-химической точки зрения битумы являются сложной коллоидной системой асфальтенов и ассоциированных высокомолекулярных смол в среде масел и низкомолекулярных смол. Асфальтены могут образовывать в зависимости от количественного соотношения со смолами, и маслами или жесткий каркас, или отдельные мицеллы, адсорбирующие и удерживающие смолы. Масла представляют собой среду, в которой смолы растворяются, а асфальтены набухают.

Требования, предъявляемые к битумам, особенно дорожным, весьма разнообразны. Основное назначение дорожных битумов— связывание, склеивание частиц минеральных материалов (щебня, песка), придание им гидрофобных свойств, заполнение пространств между их частицами. Поэтому от качества битумов зависят прочность и долговечность асфальтовых дорожных покрытий.

Дорожные битумы должны:

сохранять прочность при повышенных температурах, т. е. быть теплостойкими;

сохранять эластичность при отрицательных температурах, т. е. быть морозостойкими;

сопротивляться сжатию, удару, разрыву под воздействием движущегося транспорта;

обеспечивать хорошее сцепление с сухой и влажной поверхностью минеральных материалов;

сохранять в течение длительного времени первоначальную вязкость и прочность. Строительные битумы могут быть менее эластичными, но они должны быть более твердыми.

В условиях эксплуатации под воздействием солнечного света, кислорода воздуха, высоких и низких температур, резких перепадов температур, усиленных динамических нагрузок битумы разрушаются. Разрушается коллоидная структура битума, смолы и асфальтены переходят в карбены и карбоиды, битум теряет способность создавать цельный кроющий слой, становится хрупким, трескается и крошится. Кроме того, битум теряет способность прилипать к минеральным материалам: щебню, камню, песку. Все это ведет к разрушению дорог, толевых кровель, фундаментов, изоляции трубопроводов и пр.

Эксплуатационные свойства готовых битумов (табл. 7) контролируют рядом показателей: глубиной проникания иглы (в мм) при 25°С, температурой размягчения (в °С), определяемой методом кольца и шара, растяжимостью (в см) при 25 °С, температурой хрупкости (в °С), когезией (в кгс/см2) при 20 °С и адгезией. Глубина проникания иглы и температура размягчения характеризуют твердость битума, растяжимость—его эластичность. Величина когезии, т. е. прочность тонких слоев битума при испытании на разрыв, свидетельствует о прочности битума, температура хрупкости — о морозостойкости. Адгезия (или прилипание) — способность прочного сцепления с минеральными материалами — определяется только качественно.

Характеристика битумов. Таблица 13

| Показатели | Дорожные битумы | Строительные битумы | |||||

| БНД 40/60 | БНД 60/90 | БНД 90/130 | БНД 130/200 | БНД 200/300 | БН-IV | БН-V | |

| Глубина проникания иглы, мм, не менее | |||||||

| при 25° С | 40-60 | 61—90 | 91-130 | 131—200 | 201-300 | 21—40 | 5-20 |

| при 0° С | 13 | 20 | 28 | 35 | 45 | - | - |

| Растяжимость при | |||||||

| 25° С, см, не менее | 40 | 50 | 60 | 65 | Не нормируется | 3 | 1 |

| Температура размягчения °С, не ниже | 52 | 48 | 45 | 40 | 35 | 70 | 90 |

| Температура хрупкости, °С, не выше | -10 | -15 | -17 | -18 | -20 | — | — |

| Испытание на сцепление с мрамором | выдерживает | ||||||

Соотношение компонентов, входящих в состав битума, влияет на его свойства. Чем больше в битуме асфальтенов, тем битум тверже, смолы улучшают эластичность битума и его цементирующие свойства, масла сообщают битумам морозостойкость.

Зависимость эксплуатационных свойств битумов от их химического состава характеризуется величинами отношений содержания асфальтенов к содержанию смол А/С и суммы асфальтенов и смол к содержанию масел (А+С)/М. Битумы, сочетающие хорошую тепло- и морозостойкость с высокой прочностью, содержат около 23% смол, 15—18% асфальтенов и 52—54% масел; А/С = 0,5-0,6; (А+С)/М=0,8-0,9.

Для улучшения адгезионных свойств битумов применяют присадки, представляющие собой поверхностно-активные вещества (ПАВ). В качестве ПАВ обычно применяют кубовые кислоты, являющиеся кубовым остатком при разгонке синтетических жирных кислот.

1.6.1.Способы получения битумовБитумы можно получать одним из трех способов:

глубокая вакуумная перегонка мазута;

окисление остаточных нефтепродуктов воздухом при высокой температуре;

компаундирование остаточных и окисленных продуктов.

Качество готовых битумов зависит в первую очередь от качества сырья, а для окисленных битумов еще и от температуры, продолжительности окисления и расхода воздуха [12, 14].

Наилучшим сырьем для производства битума служат остаточные продукты переработки тяжелых смолисто-асфальтеновых нефтей: гудроны, крекингостатки, асфальты и экстракты очистки масел. Чем больше содержание смолисто-асфальтеновых компонентов в нефти, чем выше отношение асфальтены: смолы и чем меньше содержание твердых парафинов, тем выше качество получаемых битумов и проще технология их производства.

Из гудронов, имеющих оптимальные величины соотношений А/С и (А+С)/М, получают битум глубокой вакуумной перегонкой. Это характерно для венесуэльской нефти. Высокопарафинистые нефти—наихудшее сырье для получения битума. Высокое содержание парафина в нефтях отрицательно сказывается на важнейших эксплуатационных показателях битумов: прочности и прилипаемости к минеральным покрытиям. Нефти, из которых получают битумы, должны быть хорошо обессолены.

Характеристика гудронов, получаемых из советских нефтей и наиболее пригодных для производства окисленных битумов, приведена в табл. 8.

Характеристика гудронов смолистых нефтей. Таблица 14

| Нефть | Содержание гудрона, вес. % | Плотность, 420 | Темпера тура размягчения, °С | Групповой состав вес. ч. | А С | А+С М | ||

| асфальтены | смолы | масла | ||||||

| Ярегская | 50 | 0,989 | 28 | 4,2 | 33,6 | 62,2 | 0,15 | 0,62 |

| Арланская | 55 | 0,999 | 30 | 7,0 | 30,6 | 62,4 | 0,23 | 0,60 |

| Серноводская | — | — | 28,5 | 5,8 | 30,4 | 63,8 | 0,19 | 0,56 |

| Чернушинская | — | 0,984 | 30 | 5,6 | 28,7 | 65,7 | 0,20 | 0,52 |

При окислении гудронов часть масел превращается в смолы, часть смол переходит в асфальтены. В результате количество смол практически остается неизменным, а отношения А/С и (А+С)/М улучшаются.

1.6.2.Технология окисления битумовОкисленные битумы получают при одновременном воздействии на нефтяные остатки кислорода воздуха и высокой температуры. Чем выше температура, тем быстрее протекает процесс. При слишком высокой температуре, однако, ускоряются реакции образования карбенов и карбоидов, что недопустимо.

Окисленные битумы получают на установках периодического и непрерывного действия. При периодическом процессе сырье подают в окислительный куб, температура .в котором должна быть 170—260 °С. После заполнения окислительного куба на одну треть начинают подавать в куб сжатый воздух под давлением 1—1,5 ат и одновременно доводят уровень сырья до определенной высоты. При окислении выделяется тепло, поэтому температуру процесса регулируют подачей воздуха. Если необходимо отводить избыточное тепло, то применяют циркуляцию продукта поршневым насосом, который выводит часть продукта из куба снизу и через водяной холодильник возвращает ее в куб сверху.

Продолжительность окисления зависит от качества сырья и требуемого качества битума. Чем тверже битум, тем время окисления должно быть больше. Обычно продолжительность окисления составляет 18—40 ч. Температура .процесса 250—280 °С. После достижения товарного качества битума подачу воздуха прекращают, битум охлаждают циркуляцией через холодильник и откачивают на разливочную станцию. Образующиеся в процессе окисления жидкие и газообразные продукты из куба поступают в конденсатор-холодильник, а оттуда — в сепаратор, где смесь разделяется на отгон (так называемую «черную солярку») и газы. Газы сжигаются в печи. Отгон добавляется к котельному топливу.

Окислительные кубы — пустотелые стальные цилиндрические аппараты объемом от 50 до 250 м3; расположение их может быть вертикальным и горизонтальным. В нижней части аппарата располагаются маточники для подачи воздуха. На установке имеется одновременно несколько таких кубов. Периодические установки малопроизводительны.

Установка для получения дорожных и строительных битумов непрерывным окислением в трубчатом реакторе состоит из трех одинаковых параллельных блоков. Она дает возможность одновременно получать две марки строительных битумов и тяжелый компонент дорожного битума.

Дорожные битумы получают компаундированием переокисленного компонента с температурой размягчения 65 °С и разжижителей.

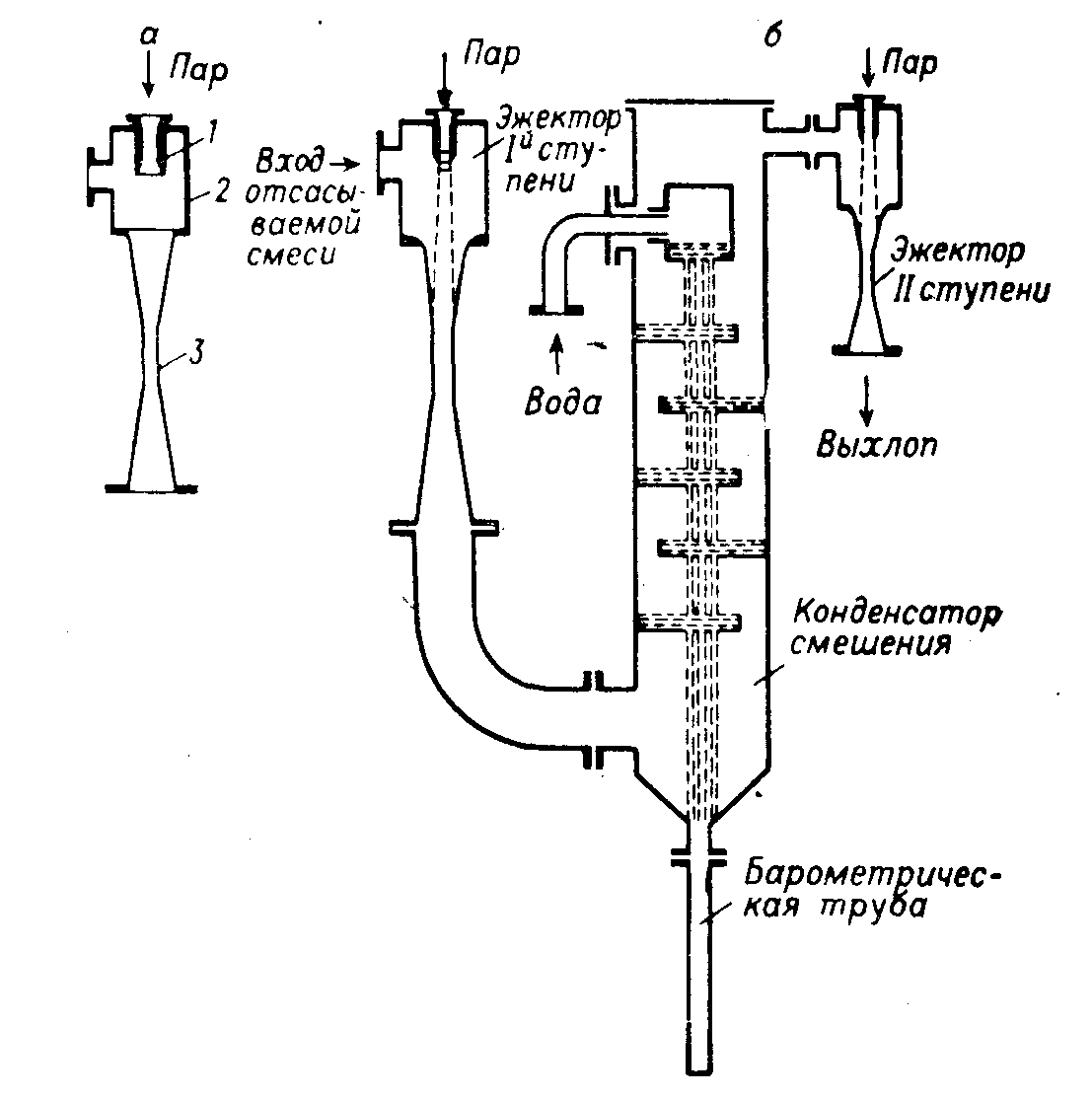

Технологическая схема установки (одного блока) показана на рис. 26.

Технологические параметры установки и материальный баланс. Таблица 15

| Технологические параметры | |||

| Температура, °С | |||

| сырья на входе на установку | 100—160 | ||

| сырья на выходе из П-1 | 230—250 | ||

| воздуха на входе в М-1 | 150 | ||

| смеси в Р-1 | 260 | ||

| битума после Х-1 | 170 | ||

| Давление, ат | |||

| воздуха на входе в М-1 | 9 | ||

| смеси на входе в Р-1 | 8 | ||

| смеси на выходе из Р-1 | 3 | ||

| Расход воздуха, м3/м3 продукта | 100-130 6:1 | ||

| Материальный баланс установки (в вес. %) | |||

| Поступило: | Получено: | ||

| Гудрон | 30,20 | Битум БНДп-130/200 | 13,39 |

| Асфальт деасфальтизации | 41,10 | Битум БНДп-90/130 | 13,39 |

| Экстракт селективной очистки | 25,30 | Битум БНДп-60/90 | 26,78 |

| ПАВ | 3,40 | Битум БНДп-40/60 | 13,39 |

| Битум БН-IV | 14,33 | ||

| Битум БН-V | 14.33 | ||

| Отгон | 2,30 | ||

| Потери, газы окисления | 2,09 | ||

| Итого: | 100,00 | Итого: | 100,0 |

Г

Рис. 9. Технологическая схема установки непрерывного производства окисленного битума:

I—гудрон; II—воздух; III—газы реакции; IV—отгон; V— готовый битум.

удрон насосом Н-1 подается через печь П-1 в смеситель М-1, куда компрессором нагнетается воздух. В смеситель также поступает циркулирующий продукт с низа колонны К-1. Из смесителя М-1 смесь воздуха и продукта входит в реактор Р-1, окисляется и вводится в верхнюю часть испарителя К.-1. Жидкость спускается сверху вниз, в это время от нее отделяются азот, остаток кислорода, газы окисления пары «черной солярки». Часть битума с низа колонны К-1 в качестве рециркулята подкачивается насосом Н-2 в смеситель М-1. Из середины колонны К-1 готовый битум насосом Н-3 через холодильник Х-1 направляется в емкость Е-1, откуда через специальное разливочное устройство битумом заполняют крафтмешки.

Пары и газы с верха колонны К.-1 поступают в конденсатор-холодильник Х-2, а затем сконденсировавшийся жидкий продукт отделяется от газов в сепараторе С-1. С низа сепаратора С-1 отгон отводится с установки. Газы из сепаратора С-1 дожигаются в печи П-3. Технологический режим установки представлен в табл. 9

1.6.3.АппаратураРеактор установки производительностью 250 тыс. т/год представляет собой цилиндрический аппарат диаметром 2420 мм и высотой 11000 мм с вертикально расположенным змеевиком из стали Х5М диаметром 150 мм; скорость продукта в змеевике 11—12 м/сек. Снизу в реактор подается воздух, обдувающий змеевик снаружи.

Энергетические затраты реакторов разных типов. Таблица 16

| Трубчатый реактор | Окислитель колонного типа | |

| Пар, ккал | 400,0 | 200,0 |

| Электроэнергия, кВт-ч | 11,5 | 6,0 |

| Жидкое топливо, кг | 4,23 | 1,1 |

| Сжатый воздух, м3 | 50,0 | 54,0 |

Таким образом достигается мягкий съем тепла реакции. Нагретый воздух уходит в атмосферу. Смеситель—цилиндрический аппарат с нижним и верхним коническими днищами. Продукт вводится снизу по центру, воздух подается в нижнюю часть цилиндра через распределитель. Выше показаны сравнительные энергетические затраты на 1 т битума в реакторах обоих типов (табл. 10)

Испаритель—аппарат колонного типа диаметром 2600 мм и высотой 14000 мм, снабженный внутри направляющим спиральным желобом, по которому продукт стекает сверху вниз.

Для охлаждения битума и газов реакции применяют воздушные холодильники.

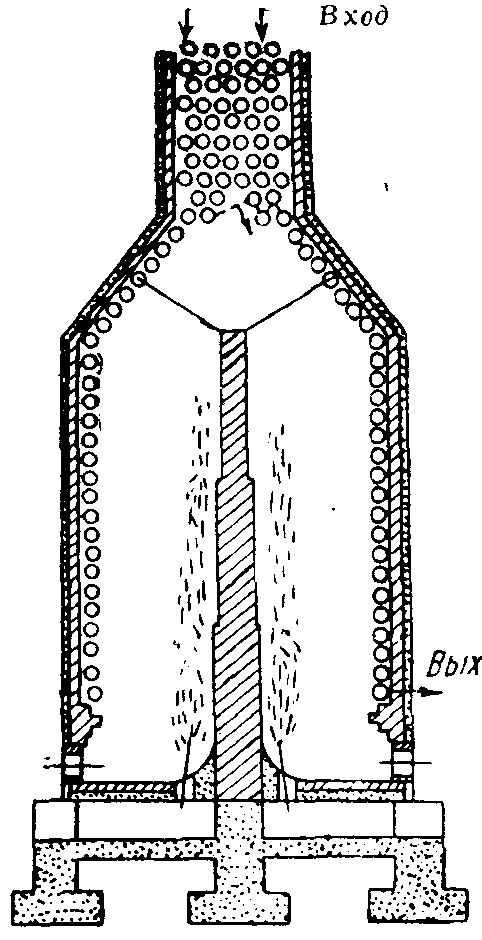

Для повышения производительности битумных установок и улучшения качества окисленных битумов в последние годы широко применяют в качестве непрерывно действующих реакторов полые аппараты колонного типа.

Битумы, полученные непрерывным окислением сырья в колонных аппаратах, имеют такое же качество, как и полученные при окислении в трубчатом реакторе. При этом с точки зрения энергетических затрат колонные аппараты имеют несомненное преимущество.

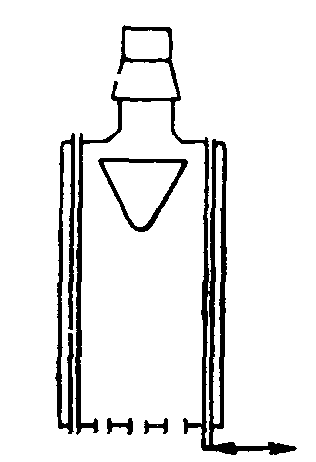

О

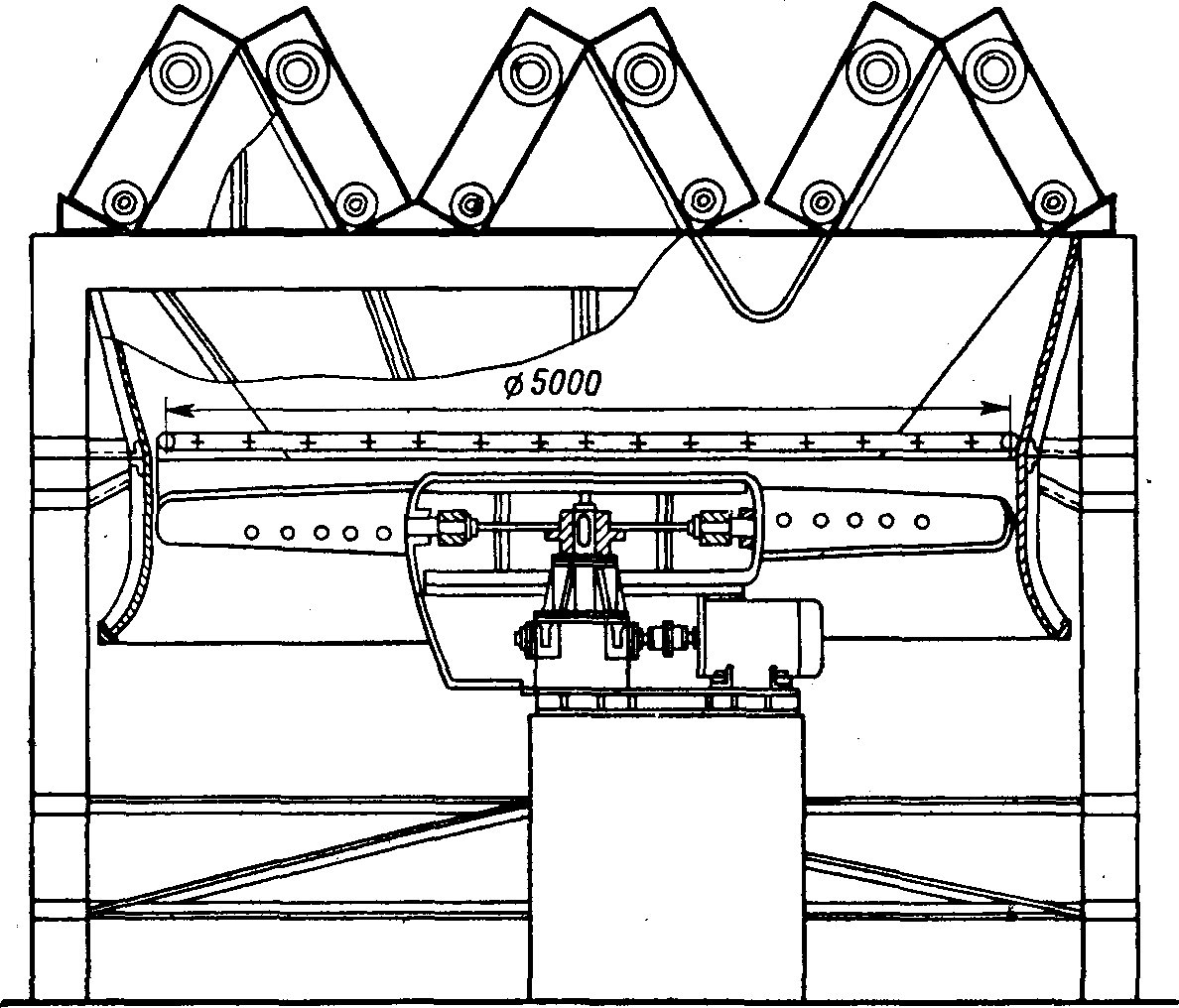

Рис. 10. Окислитель колонного типа:

1—корпус; 2—штуцер для ввода гудрона; 3— штуцер для ввода воздуха с распределителем; 4— штуцер для вывода продукта;

5—штуцер для вывода газов окисления.

кислитель колонного типа (рис. 10) имеет диаметр 3358 мм и высоту 23200 мм. Диаметр более 3,5 м нецелесообразен, так как в большом сечении трудно осуществить равномерное диспергирование воздуха. Воздух вводится через маточник в нижней части аппарата, продукт подается в середину колонны и выводится снизу. 1.6.4.Контроль и автоматизация процесса

Основные параметры процесса контролируются и автоматически регулируются. Расход сырья на установку, а также соотношение свежего сырья и рециркулята на входе в смеситель поддерживаются постоянными. Температура продукта на выходе из печи регулируется расходом топлива в печь. Расход воздуха в смеситель поддерживается постоянным при помощи клапана на выкиде компрессора. Температурный режим реактора определяется расходом охлаждающего воздуха в реактор. Уровень продукта в колонне К-1 регулируется отбором битума.

1.6.5.Техника безопасностиБитумы и гудроны, нагретые до высокой температуры, в присутствии кислорода воздуха способны самовоспламеняться. Резкое изменение расхода воздуха, сырья, рециркулята может вызвать загорание внутри аппаратуры; резкое изменение температуры на выходе из печи может привести к закоксовыванию реактора, внезапному увеличению давления и разрыву аппаратуры. Поэтому на установке кроме обычных мер по герметизации оборудования и тщательного контроля за технологическим режимом следует применять аварийную блокировку. С прекращением подачи рециркулята автоматически отключается подача воздуха в смеситель.

1.6.6.Транспортировка битумовЖидкие и полужидкие битумы разливаются в железнодорожные цистерны и полувагоны (бункеры), а также в автобитумовозы. Высокоплавкие битумы затаривают в бумажные мешки или отливают в специальные разборные формы. Мешки и болванки перевозят по железной дороге и автотранспортом.

1.7.Основная аппаратура установок первичной перегонки нефтиНа установках первичной перегонки широко используются теплообменные аппараты, ректификационные колонны, трубчатые печи, емкостные аппараты.

1.7.1.Теплообменная аппаратураТеплообменные аппараты, применяемые на нефтеперерабатывающих заводах, и в частности на установках прямой перегонки, делятся на следующие группы:

погружные холодильники;

теплообменники типа «труба в трубе»;

кожухотрубчатые теплообменники;

аппараты воздушного охлаждения;

теплообменники непосредственного смешения.

П

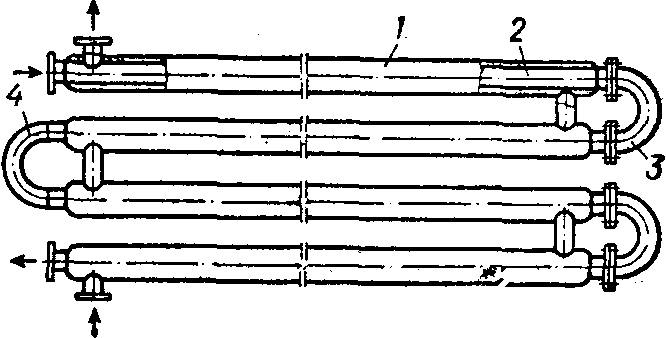

Рис. 11. Четырехходовой теплообменник типа «труба в трубе»:

1—наружная труба; 2—внутренняя труба;

3— разъемный двойник; 4— приварной двойник.

огружные теплообменники представляют собой заполненные водой металлические ящики, в которых расположен один или несколько змеевиков. По змеевикам движутся охлаждаемые пары или жидкость. Эти аппараты занимают много места, имеют низкий коэффициент теплопередачи. Погружные теплообменники применялись в качестве конденсаторов паров ректификационных колонн и концевых холодильников. Эти аппараты полностью уступили место более совершенным конструкциям.

Теплообменники типа «труба в трубе» (рис. 11) легко разбираются для чистки и могут быть использованы при любой разности температур теплообменивающихся сред. Они применяются на установках прямой перегонки для подогрева нефти остаточными продуктами— мазутом или гудроном.

К

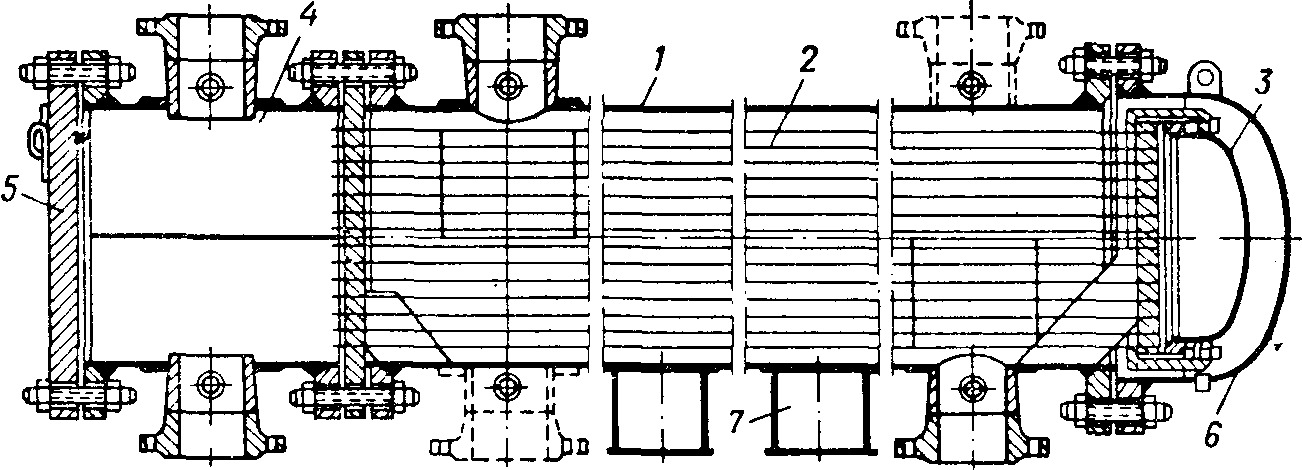

Рис. 12. Кожухотрубчатый теплообменник с плавающей головкой:

1—корпус; 2— трубный пучок; 3— плавающая готовка; 4—распределительная камера; 5—крышка; 6— днище; 7—опора.

ожухотрубчатые теплообменники получили большое распространение на современных НПЗ, существуют кожухотрубчатые теплообменники жесткотрубного типа и с плавающей головкой.

Теплообменники с плавающей головкой (рис. 11)—основной вид теплообменного аппарата современного НПЗ. На установках первичной перегонки нефти они используются для подогрева нефти за счет тепла отходящих продуктов, в качестве водяных конденсаторов-холодильников, подогревателей сырья стабилизации и т. д.

Наличие подвижной решетки позволяет трубному пучку свободно перемещаться внутри корпуса, пучок легко удаляется для чистки и замены. На современных установках первичной перегонки применяются теплообменники с плавающей головкой, имеющие поверхность теплообмена 300—900 м2 и длину трубок 6 и 9 м. Коэффициент теплопередачи в этих аппаратах равен 100— 150 ккал/ (м2 • ч • град}.

Для конденсации и охлаждения продуктов в поверхностных теплообменниках применяется вода. Качество воды на заводах, как правило, невысокое, в ней содержатся посторонние примеси, она сильно минерализована. Поэтому в трубках холодильников отлагается накипь и органические осадки, трубки подвержены коррозии со стороны воды. Эти недостатки полностью устраняются при использовании взамен водяного охлаждения воздушного. Строящиеся и проектируемые в настоящее время установки первичной перегонки оснащаются в основном конденсаторами и холодильник

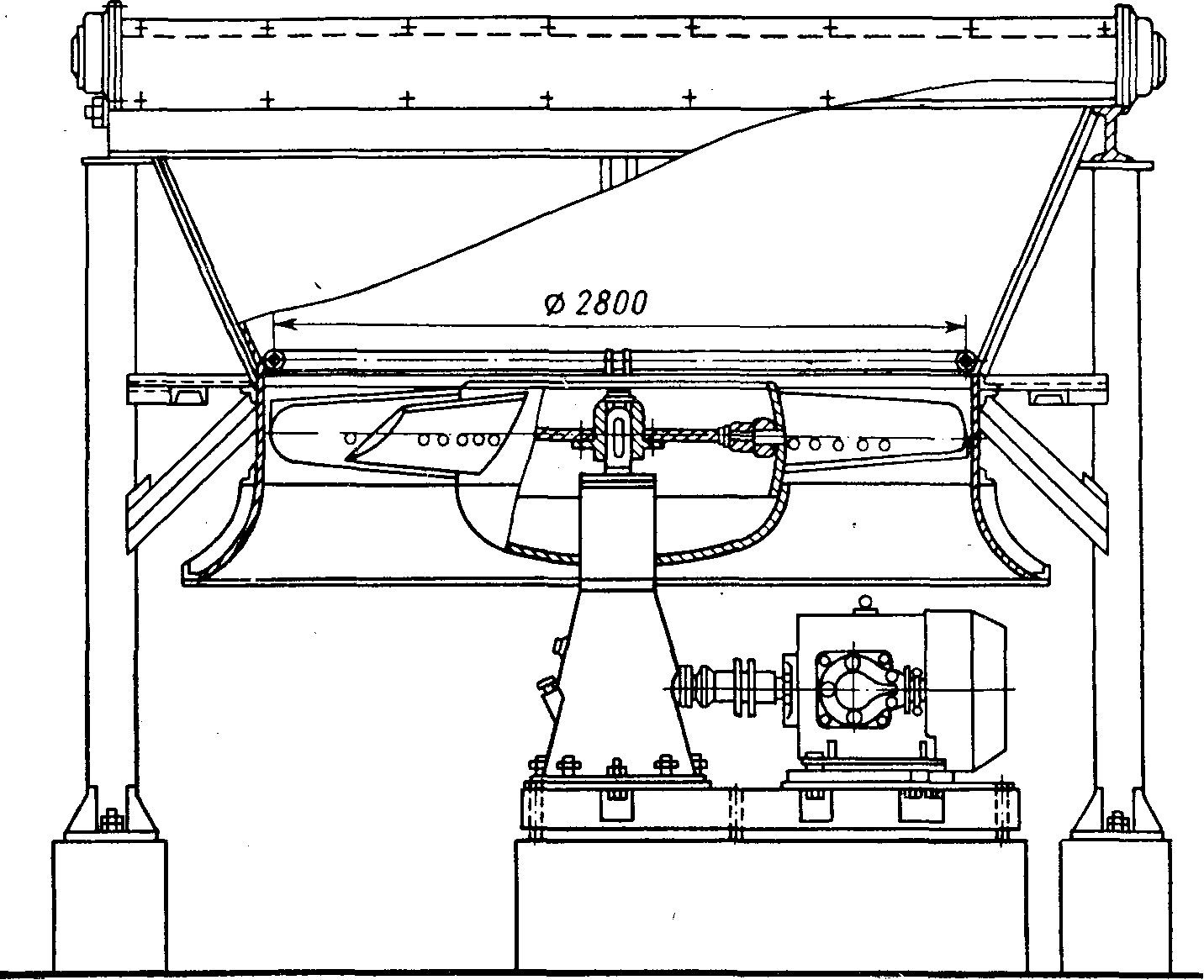

Рис. 13. Аппарат воздушного охлаждения горизонтального типа (АВГ).

ами воздушного охлаждения.

Аппараты воздушного охлаждения состоят из пучка труб с коллекторами (сборными трубами), вентилятора с электродвигателем, регулирующих устройств и опорной части. Теплопередача в аппаратах воздушного охлаждения (АВО) происходит по принципу противотока. Вентилятором воздух прогоняется через межтрубное пространство. Пучок труб охлаждается снаружи. За счет теплоотвода через поверхность охлаждается продукт, протекающий внутри трубок. Чтобы воздух равномерно распределялся по всей охлаждающей поверхности труб, вентилятор соединяется с трубными пучками посредством диффузоров.

Т

Рис. 14. Аппарат воздушного охлаждения зигзагообразного типа (АВЗ),

рубы, коллекторы и рамы образуют секции. Коллекторы снабжаются съемными крышками или пробками, что создает возможность очистки внутренней поверхности труб.

Чтобы интенсифицировать теплоотдачу от поверхности труб к воздуху, наружная поверхность труб увеличивается с помощью сплошного и частичного оребрения. Отношение полной поверхности ребристой трубы к наружной поверхности гладкой трубы у основания ребра называется коэффициентом оребрения. Чем выше коэффициент оребрения, тем больше коэффициент теплоотдачи от наружной поверхности теплообменных труб к воздуху. Машиностроительной промышленностью выпускаются нормализованные аппараты воздушного охлаждения с коэффициентом оребрения 9 и 14,6.