Навигация

1. Тормозная система.

Проверяется отсутствие течи тормозной жидкости и отсутствие воздуха в системе (для автомобилей с гидроприводом тормозов) и отсутствие слышимых утечек воздуха при нажатой педали тормоза (для автомобилей с пневмоприводом). Кроме этого поводится пробное торможение автомобиля на скорости 20 км/ч при полном нажатии педали тормоза. При этом контролируется, эффективность торможения, последовательность блокирования колес (сначала передняя ось, затем задняя - для одиночных автомобилей, и для автопоезда-сначала оси прицепа (полуприцепа) и передняя ось тягача, затем его задняя ось (оси)) и отсутствие отклонения автомобиля от прямолинейного движения.

2. Рулевое управление.

Визуально оценивается величина люфта рулевого колеса, а также у автомобилей с ГУР проверяется отсутствие течи масла из гидросистемы при повороте управляемых колес в крайние положения и выдержке их в течение 3-5 с. Кроме этого у всех автомобилей оценивается легкость поворота рулевого колеса при движении.

3. Световые приборы, звуковой сигнал и очистители ветрового стекла.

Проверяется исправность данных приборов.

4. Сцепное устройство.

Проверяется отсутствие видимых повреждений и полная комплектность сцепки.

5. Колеса.

Визуально оценивается состояние шин, дисков и элементов крепежа колес, проверяется отсутствие повреждений и полная комплектность. Также визуально или при помощи манометра проверяется давление в шинах.

Кроме этого механиком проверяется состояние:

4 дверей кабины;

4 грузовой платформы;

4 стекол;

4 зеркал заднего вида.

Мероприятия, связанные с людьми включают в себя:

1. Медицинский контроль водителей перед выездом.

Проверяется физическое и психофизиологическое состояние водителей с целью не допущения их к управлению автомобилем в болезненном или утомленном состоянии. При этом показателями состояния водителей служат:

- частота пульса;

- артериальное давление;

- температура тела;

- наличие алкоголя.

2. Контроль за соблюдением установленных режимов работы, отдыха и питания водителей.

3. Проведение плановых инструктажей по безопасности дорожного движения с обязательным разбором ДТП с участием водителей данного предприятия, а также особенностей движения по дорогам в данное время года.

4. Повышение квалификации водителей и руководящего состава автохозяйства предприятия.

Недостатком в работе по обеспечению безопасности дорожного движения являются случаи брака при проведении ТО и Р подвижного состава.

3. Устройство и регулировка ГРМ автомобиля ВАЗ-2109 3.1 Устройство ГРМ

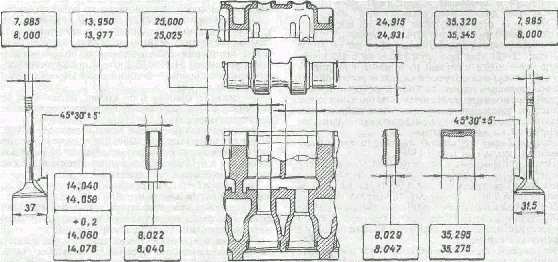

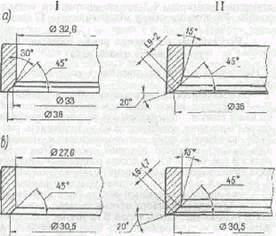

Основные размеры головки цилиндров и деталей механизма привода клапанов даны на рис. 3.1.

Головка цилиндров отлита из алюминиевого сплава, имеет запрессованные чугунные седла и направляющие втулки клапанов. Верхняя часть втулок уплотняется металлорезиновыми маслоотражательными колпачками.

В запасные части направляющие втулки поставляются с увеличенным на 0,02 мм наружным диаметром.

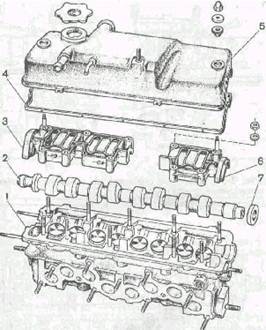

В верхней части головки цилиндров расположены пять опор под шейки распределительного вала. Опоры выполнены разъемными. Верхняя половина находится в корпусах подшипников 4 (переднем и заднем), а нижняя в головке цилиндров. Отверстия в опорах обрабатываются в сборе с корпусами подшипников, поэтому они невзаимозаменяемы и головку цилиндров можно заменять только в сборе с корпусами подшипников.

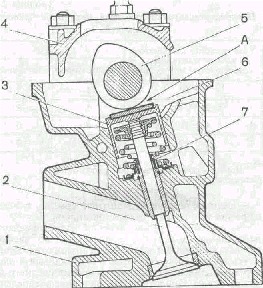

Механизм привода клапанов |

Клапаны 2 приводятся в действие непосредственно кулачками распределительного вала через цилиндрические толкатели 3. В гнезде толкателя находится шайба 6 для регулировки зазора в клапанном механизме.

Рис. 3.1. Основные размеры головки цилиндров и деталей механизма привода клапанов.

3.2 Регулировка зазоров в клапанном механизме

Зазор А (см. рис. 3.2.) между кулачками распределительного вала и регулировочными шайбами на холодном двигателе должен быть (0, 20, 05) мм для впускных клапанов и (0, 350, 05) мм — для выпускных. Зазор регулируется подбором толщины регулировочных шайб 6.

В запасные части поставляются регулировочные шайбы толщиной от 3 до 4,5 мм с интервалом через каждые 0,05 мм. Толщина шайбы маркируется на ее поверхности.

Зазор регулируйте в следующем порядке:

— снимите крышку головки цилиндров и переднюю защитную крышку зубчатого ремня;

— выверните свечи зажигания ключом 67.7812.9515 и удалите масло из верхней части головки цилиндров;

— приспособлением 67.7800.9505 удалите регулировочную шайбу и микрометром измерьте ее толщину;

Рис. 3.2. Механизм привода клапанов:

1 - головка цилиндров; 2 - клапан; 3 - толкатель; 4 - корпус подшипников распределительного вала; 5 - распределительный вал; 6 - регулировочная шайба; 7 - маслоотражательный колпачок; А - зазор между кулачком и регулировочной шайбой.

— определите толщину новой шайбы по формуле:

Н = В + (А - С), где: А — замеренный зазор, мм; В — толщина снятой шайбы, мм; С — номинальный зазор, мм; Н — толщина новой шайбы, мм.

Пример. Допустим А=0,26 мм; В=3,75 мм; С=0,2 мм (для впускного клапана), тогда:

Н = 3,75 + (0,26 - 0,2) = 3,81 мм В пределах допуска на зазор 0,05 мм принимаем толщину новой шайбы равную 3,8 мм;

— установите в толкатель клапана новую регулировочную шайбу, маркировкой в сторону толкателя, уберите фиксатор 67.7800.9504 и еще раз проверьте зазор. Если он отрегулирован верно, то щуп толщиной 0,2 или 0,35 мм должен входить с легким защемлением;

— последовательно поворачивая коленчатый вал на пол-оборота, что соответствует повороту метки на шкиве распределительного вала на 90°, отрегулируйте зазоры у остальных клапанов, соблюдая очередность, указанную в таблице 2-2;

— заверните свечи зажигания, залейте масло в верхнюю часть головки цилиндров, установите крышку головки цилиндров и переднюю крышку зубчатого ремня.

Таблица 3.1

Порядок регулировки зазоров в механизме привода клапанов

| Угол поворота коленчатого вала от положения совмещенных меток, град | Кулачки[1] | |

| выпускной | впускной | |

| 40-50 | 1 | 3 |

| 220-230 | 5 | 2 |

| 400-410 | 8 | 6 |

| 580-590 | 4 | 7 |

Рис. 3.3. Устройство головки цилиндров: 1 - головка цилиндров; 2 - распределительный вал; 3 - задний корпус подшипников распределительного вала; 4 - прокладка; 5 - крышка головки цилиндров; б - передний корпус подшипников распределительного вала; 7 – сальник.

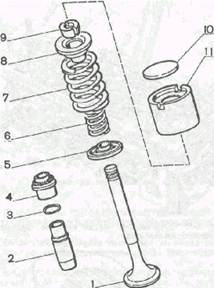

Рис. 3.4. Детали механизма привода клапанов:

1 - клапан; 2 - направляющая втулка; 3 - стопорное кольцо; 4 -маслоотражательный колпачок; 5 - опорная шайба пружин; 6 - внутренняя пружина; 7 - наружная пружина; 8 - тарелка пружин; 9 - сухари; 10 - регулировочная шайба; 11 – толкатель.

Рис. 3.5. Седла клапанов: а - седло впускного клапана; b -седло выпускного клапана; I - новое седло; II - седло после ремонта.

3.3 Распределительный вал и его приводРаспределительный вал — чугунный, литой, пятиопорный. С задней стороны вала имеется эксцентрик для привода топливного насоса. Рабочие поверхности кулачков, эксцентрика и поверхность под сальник отбеливаются для увеличения износостойкости.

Для исключения осевого перемещения распределительного вала у него с задней стороны предусмотрен фланец, который фиксируется между головкой цилиндров (с корпусом подшипников) и корпусом вспомогательных агрегатов.

Привод распределительного вала осуществляется зубчатым ремнем 6 (рис. 3.6) от зубчатого шкива 1, установленного на коленчатом валу. Этим же ремнем приводится во вращение и шкив 2 насоса охлаждающей жидкости. Ролик 3 служит для натяжения ремня. Наружная часть ролика имеет пластмассовую реборду для направления ремня, а внутренняя — эксцентрично расположенное отверстие для крепления к головке цилиндров. Поворачивая внутреннюю часть ролика относительно шпильки крепления, можно изменять натяжение ремня. Натяжение считается нормальным, если в средней части ветви между шкивами распределительного и коленчатого вала ремень закручивается на 90° усилием пальцев 15-20 Н (1,5-2,0 кгс).

Натяжной ролик поворачивается специальным ключом с двумя штифтами, которые входят в два отверстия диаметром 4,3 мм на внутреннем кольце ролика. Расстояние между отверстиями — 17 мм.

Рис. 3.6. Схема привода распределительного вала:

1 - зубчатый шкив коленчатого вала; 2 - зубчатый шкив насоса охлаждающей жидкости; 3 - натяжной ролик; 4 - задняя защитная крышка; 5 - зубчатый шкив распределительного вала; 6 - зубчатый ремень; А - установочный выступ на задней защитной крышке; В - метка на шкиве распределительной вала; С - метка на крышке масляного насоса; D - метка на шкиве ремня шкиве коленчатого вала.

4. Организация труда производственных рабочих 1.2.1 Основные положения по безопасности труда

Под охраной труда понимают систему законодательных актов и соответствующих им мероприятий, направленных на сохранение здоровья и работоспособность трудящихся.

Систему организационных и технических мероприятий и средств, предотвращающих производственный травматизм, называют техникой безопасности.

Систему организационных, гигиенических и санитарно-технических мероприятий и средств, предотвращающих заболеваемость работающих, называют производственной санитарией.

Основные положения по охране труда изложены в Трудовом кодексе.

На авторемонтных предприятиях организация работ по технике безопасности и производственной санитарии возложена на главного инженера.

Одно из основных мероприятий по обеспечению безопасности труда – обязательный инструктаж вновь принимаемых на работу и периодический инструктаж всех работников предприятия. Инструктаж проводит главный инженер. Вновь принимаемых на работу знакомят с основными положениями по охране труда, правилами внутреннего распорядка, противопожарными правилами и особенностями работы предприятия, обязанностями работников по соблюдению правил техники безопасности и производственной санитарии, порядком движения на предприятии, средствами защиты работающих и способами оказания доврачебной помощи пострадавшим.

1.2.2 Требования к технологическим процессамПри техническом обслуживании и ремонте автомобилей необходимо принимать меры против их самостоятельного перемещения. Запрещается техническое обслуживание и ремонт автомобилей с работающим двигателем (кроме случаев регулировки двигателя).

Подъёмно-транспортное оборудование должно быть в исправном состоянии и использоваться только по своему прямому назначению. К работе с этим оборудованием допускаются лица, прошедшие соответствующую подготовку и инструктаж.

Во время разборки и сборки узлов и агрегатов необходимо применять специальные съёмники и ключи.

Запрещается загромождать деталями и узлами проходы между рабочими местами, а также скапливать большое количество деталей на местах разборки.

Повышенную опасность представляют операции снятия и установки пружин, поскольку в них накоплена значительная энергия. Эти операции необходимо выполнять на стендах или с помощью приспособлений, обеспечивающих безопасную работу.

Гидравлические и пневматические устройства должны быть снабжены предохранительными и перепускными клапанами. Рабочий инструмент должен находиться в исправном состоянии.

1.2.3 Требования к рабочим помещениямПомещения, в которых рабочий должен находиться под автомобилем, должны быть оборудованными осмотровыми канавами, эстакадами с направляющими предохранительными ребордами или подъёмниками.

Приточно-вытяжная вентиляция должна обеспечивать удаление выделяемых паров и газов и приток свежего воздуха.

Рабочие места должны быть обеспечены естественным и искусственным освещением, достаточным для безопасности выполнения работ.

На территории предприятия должны быть оборудованы санитарно-бытовые помещения: гардеробные, душевые, умывальники (с обязательным наличием горячей воды при работе с этилированным бензином).

5. Автотранспорт и окружающая среда

Воздействие транспорта и обеспечение функционирования его инфраструктуры на окружающую среду сопровождается значительным её загрязнением. В качестве основных видов воздействия транспортно-дорожного комплекса России можно отметить загрязнение атмосферного воздуха токсичными компонентами отработавших газов транспортных двигателей, выбросы в атмосферу стационарных источников загрязнения, образование производственных отходов и воздействие транспортного шума.

С транспортно-дорожным комплексом связаны газообразные, жидкие и твёрдые отходы, поступающие в атмосферу, подземные воды и поверхностные водоёмы. В результате сжигания органического топлива в двигателях транспортных средств в атмосферу поступает значительное количество углекислого газа и вредных веществ – свинца, углеводородов, оксидов углерода, серы и азота.

По данным Госкомстата РФ, ежегодно около 53% выбросов загрязняющих веществ в атмосферу приходится на выбросы транспортных средств. Общий объём выбросов загрязняющих веществ автомобильным транспортом РФ составляет »70% от всех видов транспорта, или около 40% общего количества антропогенного загрязнения атмосферы.

Находящийся в эксплуатации автотранспорт в значительном числе случаев не отвечает экологическим требованиям. Доля автомобилей, не соответствующих нормативам по токсичности и дымности отработавших газов, составляет 14,5%. В отдельных регионах число таких автомобилей существенно больше: в Читинской обл. – 51%, в Мордовии – 43,8%, в Вологодской обл. – 33,8%.

Снижение токсичности отработавших газов реализуется путём совершенствования рабочего процесса двигателей, снижения концентрации вредных компонентов в отработавших газах (использование каталитических нейтрализаторов и дожигателей), разработки новых двигателей, работающих на альтернативных топливах (природный газ, бензин в смеси с водородом, синтетические спирты, водород, метанол, использование электроэнергии аккумуляторных батарей и фотоэлементов), поддержания рациональных режимов работы, обеспечения исправного технического состояния.

Список использованных источников

1). Краткий автомобильный справочник. – 10-е изд., перераб. и доп. – М.: Транспорт, 1985. – 220 с., ил., табл.

2). Мазур И.И., Молдаванов О.И., Шишов В.Н. Инженерная экология. Общий курс.: В 2 т. Т 1. Теоретические основы инженерной экологии: учеб. пособие для втузов/Под ред. И.И. Мазура. – М.: Высш. шк., 1996. – 637.: ил.

3). Руководство по ремонту, техническому обслуживанию и эксплуатации автомобилей ВАЗ-2108, ВАЗ-21081, ВАЗ-21083, ВАЗ-2109, ВАЗ-21091, ВАЗ-21093, ВАЗ-21099. – М.: Издательский дом Третий Рим, 2000. – 176 с., ил.

4). Техническая эксплуатация автомобилей: Учебник для вузов/Е.С. Кузнецов, В.П. Воронов, А.П. Болдин и др.; Под ред. Е.С. Кузнецова. – 3-е изд., перераб. и доп. – М.: Транспорт, 1991. – 413 с.

5). Якубовский Ю. Автомобильный транспорт и защита окружающей среды: Пер. с пол. – М.: Транспорт, 1979. –198 с., ил., табл.

6). Фастовцев Г.Ф. Автотехобслуживание. – М.: Машиностроение, 1985. – 256 с., ил.

7). Сквозная программа практик по направлению 55.21.00 – эксплуатация транспортных средств, специализация "Автомобили и автомобильное хозяйство" – Вологда, 1994 – 17 с.

[1] Номера кулачков указаны по порядку от шкива распределительного вала.

0 комментариев