Навигация

ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ КУТТЕРА

4. ПРОЕКТИРОВАНИЕ КОНСТРУКЦИИ КУТТЕРА.

4.1. Обзор литературы по конструкции куттеров.

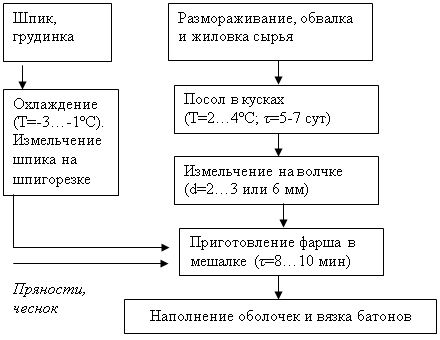

Новые типы современных куттеров являются высокопроизводительными машинами. На них перерабатывают сырье, не только предварительно измельченное на волчках, но и крупнокусковое в замороженном виде, а также предварительно и окончательно измельчают и смешивают сырье с компонентами. Их применяют для приготовления фарша при производстве вареных и копченых колбасных изделий.

При измельчении сырья в куттере процесс ведется в открытой чаше или под вакуумом. В первом случае возможна некоторая аэрация фарша вследствие примешивания к измельченному мясу и жиру большого количества воздуха, что создает благоприятные условия для протекания окислительных процессов. Куттерование под вакуумом позволяет получить фарш и готовые изделия более высокого качества за счет улучшения их цвета, вкуса и исключения образования крупных пор и воздушных пустот. Колбасные изделия, выработанные под вакуумом, более длительно сохраняют вкус и запах. Это объясняется тем, что вакуумная среда предупреждает быстрые окислительные реакции в жире. Вакуумирование приводит также к уплотнению фарша. Гистологические исследования показали, что в o6pазцах колбасы, выработанной при использовании вакуума, содержится меньше пор и воздушных пустот и более плотная компоновка мелкозернистой массы. Глубину вакуума следует выбирать в соответствии с сортностью обрабатываемого мяса и рецептурой фарша. При обработке мяса, плохо связывающего воду, или при рецептуре с повышенным содержанием влаги рекомендуется более глубокий вакуум, чем при обработке мяса, хорошо связывающего воду. Применение вакуума существенно сокращает энергетические затраты на куттерование.

Куттерование является весьма интенсивным механическим процессом, вызывающим: физико-механические и химические изменения в фарше. Комплексное изучение куттерования позволило, установить основные характеристики процесса и продукта (длительность куттерования и влагосодержание), влияющие на качественные показатели сырого фарша и готовой продукции. Отмечены три основные периода куттерования, в которых структурно-механические свойства фарша и готовых изделий (например, предельное напряжение сдвига сырого фарша и предельное напряжение среза изделий после термической обработки) претерпевают изменения .

В начальном периоде измельчения размер частиц уменьшается незначительно. Добавленная в куттер вода перемешивается с частицами продукта, образуя вокруг них толстые прослойки; предельное напряжение, сдвига в конце этого периода имеет минимальное значение.

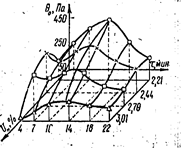

В основном периоде происходит интенсивное измельчение сырья, общая поверхность частиц увеличивается, влага из свободной переходит в поверхностно-связанную, образуется новая структура фарша. Предельное напряжение сдвига достигает максимального значения (рис. 4.1.). В дальнейшем имеет место некоторое «размолачивание» волокон, предельное напряжение сдвига уменьшается. Повышение температуры, увеличение степени диспергирования и аэрирование фарша, а также эмульгирование жира приводят к вторичному структуро-образованию фарша; одновременно происходят коллоидно-химические изменения.

Рис. 4.1. Зависимость предельного напряжения сдвига сырого фарша русских сосисок от длительности куттерования и содержания влаги.

За оптимальную продолжительность куттерования принята длительность процесса, при которой все показатели фарша и готовой продукции достигают экстремальных значений. А.В. Горбатов сделал важный практический вывод о том, что оптимальная продолжительность механического воздействия (куттерование и др.) и оптимальный химический состав сырья (содержание влаги, жира и др.) соответствуют эталонным условиям его обработки и позволяют получить готовый высококачественный продукт с эталонными значениями структурно-механических свойств и требуемыми технологическими показателями. Это обеспечит наименьшие затраты машинного времени. Эталонные условия измельчения сырья являются экономически наиболее целесообразными.

Эталонное содержание влаги в фарше определяют по эмпирической формуле (4.1)

![]() (4.1)

(4.1)

где ![]() содержание говядины, кг на 1кг исходного сырья.

содержание говядины, кг на 1кг исходного сырья.

Оптимальную продолжительность куттерования (мин) при эталонном влагосодержании рассчитывают по формуле (4.2.)

![]() (4.2)

(4.2)

где К — коэффициент пропорциональности, м3/(кг×с); W — обобщенная кинематическая характеристика куттера, м3/(кг×с×мин).

![]() (4.3)

(4.3)

где КГОВ, КСВ, КП — коэффициенты пропорциональности (для говядины II сорта КГОВ = 1; для говядины I сорта 0,95; для говядины высшего сорта 0,9; для полужирной свинины КСВ = 1; жирной свинины 0,95; для жира-сырца 0,9; для прочих добавок КП = 1); тСВ, тП — соответственно содержание свинины и прочих добавок, кг на 1 кг исходного сырья без воды.

тГОВ + тСВ+ тП = 1.

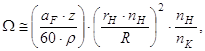

Обобщенную кинематическую характеристику куттера определяют из выражения![]()

(4.4)

(4.4)

где aF — коэффициент, учитывающий площадь сечения ножом слоя фарша за один оборот (aF = 0,95...0,98; при этом aF возрастает при увеличении массы загрузки и уменьшается при увеличении зазора между чашей и ножом; при зазоре 0,005 м - aF = 0,92); z — число ножей измельчающего механизма;r —плотность фарша, кг/м3; R — расстояние от оси вращения чаши до оси вращения ножей, м: rH — начальный радиус ножей, м; nK ,пН — частота вращения соответственно чаши куттера и ножей, мин-1.

Конструктивной особенностью измельчающего механизма современных куттеров является наличие быстровращающегося ножевого устройства с комплектом серповидных ножей, которые могут быть с несколькими режущими кромками. Как показали исследования А.И. Пелеева, Г.В. Бакунца, Г.Е. Лимонова и др., форма ножей и скорость их вращения существенно влияют на куттерование и качественные показатели фарша. Сравнительные испытания серповидных и прямых ножей, проведенные Г.В. Бакунцем в производственных условиях при куттеровании говяжьего мяса высшего, I и II сортов, предварительно измельченного на волчке через решетку с отверстиями диаметром 3мм, Определили преимущества прямых ножей. Темп роста температуры фарша высшего сорта снижался на 25%, 1 сорта — на 15, II сорта — на 11% по сравнению с темпом роста температуры при куттеровании серповидными ножами. Расход электроэнергии уменьшался в среднем на 17%.

При куттеровании ножами прямой и серповидной формы с двумя режущими кромками при частоте вращения ножевого вала 1500 мин-1 фарш и изготовленные из него образцы колбас имели лучшие реологические и органолептические показатели. Энергетические затраты на куттерование прямым и серповидным с двумя режущими кромками ножами на 10% ниже энергетических затрат на куттерование обычным серповидным ножом. В то же время в отдельных экспериментах исследователями были получены фарш и готовая продукция с лучшими реологическими свойствами при куттеровании фарша серповидным ножом и двумя режущими кромками при частоте крашения 1500 мин-1, чем при куттеровании прямым ножом при одинаковом расходе мощности. С увеличением скорости резания повышается влияние формы режущих инструментов на реологические, энергетические и другие показатели фарша и готовой продукции. Хорошее качество измельчения и снижение расхода энергии отмечено при работе серповидных ножей с четырьмя режущими кромками, выполненными под определенными углами, по сравнению с ножами обычной серповидной формы.

Исследования реологических свойств фарша при различной скорости резания ножей куттера и продолжительности куттерования показали, что с возрастанием скорости резания повышается вязкость фарша. При этом общий расход энергии на измельчение не увеличивался за счет сокращения длительности куттерования. Максимальная вязкость (636Па×с) и наилучшее качество (по органолептической оценке) были у фарша, куттерованного 2мин при частоте вращения ножей 3000 мии-1.

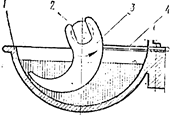

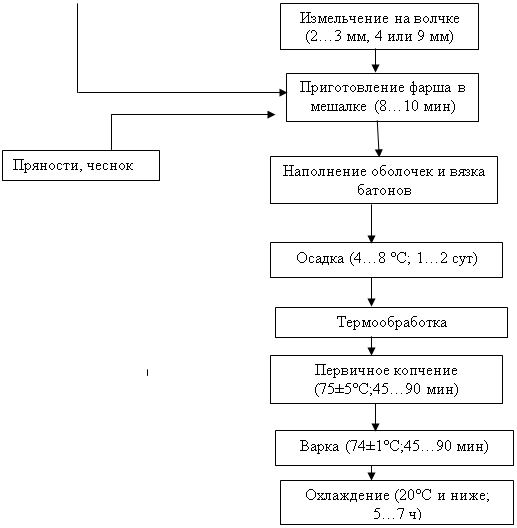

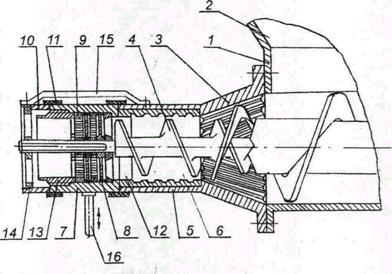

Куттер периодического действия включает приемную чашу, измельчающий механизм (рис. 4.2), состоящий из приводного вала и серповидных ножей, и гребенку. На крышке, закрывающей рабочую зону куттера, расположены скребки, направляющие сырье под ножи. Ножевой комплект может содержать от 2 до 9 ножей, частота вращения 500-3000 мин-1.

Рис. 4.2. Схема измельчающего механизма куттера периодического действия. 1 – приемная чаша; 2 – приводной вал; 3 – серповидный нож; 4 – гребенка.

Сырье загружают в машину вручную из напольных тележек при помощи подвесных ковшей, подъемно-опрокидывающих механизмов, по спуску или другими способами. Далее при вращении чащи оно подается под ножи (частота вращения чащи 2 – 20мни-1). Выгружают фарш вручную при помощи разгрузочных тарелок или скребков через борт чаши, центральное отверстие в чаше либо опрокидыванием ее. В ротационных куттерах выгрузку производят при помощи отвала

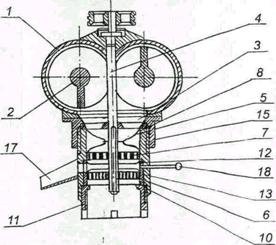

Рис. 4.3. Кинематическая схема куттера Л5-ФКН:

1 — электродвигатели; 2 — клиноременные передачи; 3 — редукторы; 4 — чаша; 5 — тарелка выгружателя; 6 — ножевая головка; 7 — ножевой вал

Куттер Л5-ФКН с механизированной выгрузкой фарша (рис. 4.3) предназначен для окончательного измельчения мяса и замороженных блоков размером 190´190´75мм при температуре сырья не ниже –8°С. Куттер включает станину, чашу, измельчающий механизм, выгружатель, защитную крышку и электропривод. На станине крепят приводные и технологические узлы. Измельчающий механизм содержит ножевой вал, на консольной части которого смонтирована втулка с серповидными ножами, устанавливаемыми с помощью колец.

Механизм выгружателя фарша смонтирован на кронштейне, прикрепленном к нижней части станины. Рабочим органом его является алюминиевая тарелка, приводимая во вращение от электродвигателя через червячный редуктор (частота вращения 58мин-1). Механизм выгружателя свободно качается на специальной оси. В поднятом положении выгружатель фиксируется за счет собственной массы. Вал. выгружателя проходит над рабочим пространством чаши через трубу, которая одним концом соединена неподвижно с корпусом редуктора выгружателя, на другом закреплен металлические скребок для удаления фарша с наружной поверхности тарелки и направления его в лоток. Электродвигатель механизма выгружателя включается и выключается автоматически: при поднятой тарелке он не работает и включается только после ее опускания в чашу машины. Полного опорожнения чаши механизм выгружателя не дает, требуется дополнительная ручная зачистка.

Защитная крышка обеспечивает безопасные условия работы и предотвращает выбрасывание из чаши перерабатываемого сырья. Снизу к крышке крепят специальные скребки, направляющие измельчаемое сырье под ножи.

В чашу сырье загружают при включенной машине. Сырье подается под ножи вращением чаши.

Длительность процесса обработки фарша в куттере в значительной степени зависит от сорта мяса, степени его предварительного измельчения, коэффициента загрузки чаши, расстояния между крайними ножами и чашей (минимальное 2 мм), число ножей и частоты их вращения. Ножи собирают в строгой последовательности таким образом, чтобы крайние точки их кромки описывали в диаметральном сечении окружности одного диаметра с окружностью, образуемой крайними точками режущей кромки крайних ножей. Этим достигается балансировка ножевой головки.

Измельчение продукта без добавления воды вызывает увеличение потребляемой мощности на 30...40%. Поэтому выбор рационального коэффициента загрузки чаши, необходимых режимов определяется технологией приготовления фарша с учетом использования 1-й и 2-й скорости вращения чаши, а также 1-й и 2-й скорости вращения ножевого вала. Во избежание перегрева фарша при измельчении сырье в кусках предварительно охлаждают до +1...-2°С.

Куттер Л5-ФК1Н по конструкции аналогичен куттеру Л5-ФКН, но отличается основными техническими параметрами.

Таблица 4.1

Техническая характеристика куттеров Л5-ФКН и Л5-ФК1Н

| ПАРАМЕТРЫ | Л5-ФКН | Л5-ФК1Н |

| Производительность, кг/ч | до 2000 | до 1000 |

| Вместимость чаши, л | 250 | 120 |

| Коэффициент загрузки чаши | 0,6 | 0,6 |

| Количество серповидных ножей | 6,9 или 12 | 6 |

| Мощность электродвигателей, кВт | 57 | 19,9 |

| Габаритные размеры, м | 2,22´1,76´1,23 | 1,82´1,41´1,16 |

| Масса, кг | 2320 | 1300 |

Похожие работы

... колбас 1.2 Расчет основного сырья, готовой продукции, вспомогательных материалов, тары и упаковки Для выбора наиболее эффективных технологических схем, соответствующих производственной мощности проектируемого колбасного цеха выполняют продуктовые расчеты, результатом которого является определение массы исходного сырья, полуфабрикатов, вторичных продуктов и отходов. Исходными данными для ...

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

... в муниципальном районе Бижбулякский район Республики Башкортостан. Таблица 9 Основные производственные показатели животноводства и производства мяса в муниципальном районе Бижбулякский район Республики Башкортостан. Показатель 2007 2008 2009 2009/2007, % Поголовье молодняка свиней всего, гол. 7370 7406 7480 101,5% Производство мяса, ц. 425 405 599 140,9 Среднереализационная ...

... в таблицах 7-8. Из сведений, представленных в таблице следует, что органолептические показатели полукопченых колбас Таллиннской, Одесской и Липецкой соответствуют требованиям нормативных документов ГОСТ 16351-86 и ТУ 61 РК 01-99-2000. Оценка качества сырья и готовой продукции Контроль качества готовой продукции проводится в сертифицированной лаборатории санитарно эпидемической ...

0 комментариев