Навигация

Чем меньше ширина брусков, тем более твердые бруски можно применять, так как с уменьшением их ширины облегчается удаление продуктов обработки

3. Чем меньше ширина брусков, тем более твердые бруски можно применять, так как с уменьшением их ширины облегчается удаление продуктов обработки.

4. Чем выше твердость обрабатываемого материала, тем мягче должны быть бруски.

Очень мягкие металлы (медь, алюминий) обрабатывают мягкими брусками. В этом случае выбор твердости брусков связан с явлением налипания металла на бруски. Налипание металла на бруски часто приводит к браку деталей по царапинам и задирам; происходит оно по следующей причине: при определенных условиях в некоторых местах поверхности бруска объем снимаемого металла превышает объем пространства для его размещения и металл, спрессовываясь, вдавливается в тело бруска.

С повышением твердости брусков уменьшается их пористость и увеличивается прочность, в результате чего ухудшаются условия для размещения стружки и образуются более крупные налипы металла. С ростом производительности процесса увеличивается количество стружки и возрастает опасность образования налипов. При снятии неровностей от предыдущей обработки опасность образования налипов металла уменьшается, так как облегчается отвод стружки. Это позволяет применять более твердые бруски. При обработке деталей с короткими отверстиями и отверстиями с сильно пересеченной поверхностью (шлицевые отверстия) также целесообразно применять более твердые бруски, так как в процессе работы поверхность брусков часто выходит из контакта с поверхностью детали и благодаря этому свободно смывается смазочно-охлаждающей жидкостью.

При хонинговании мягких металлов (меди, алюминия) объем снимаемой стружки получается весьма значительным и образующиеся на брусках многочисленные крупные налипы металла наносят глубокие царапины на поверхность детали. В целях уменьшения размеров царапин в этом случае выбирают мягкие бруски, при работе, с которыми уменьшается опасность образования крупных налипов.

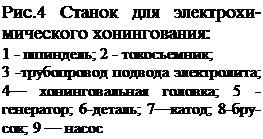

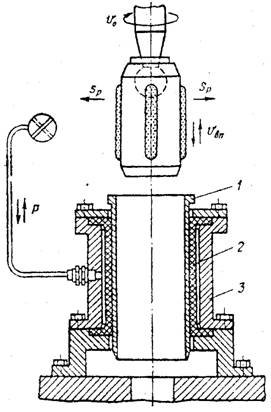

5. Электрохимическое хонингование

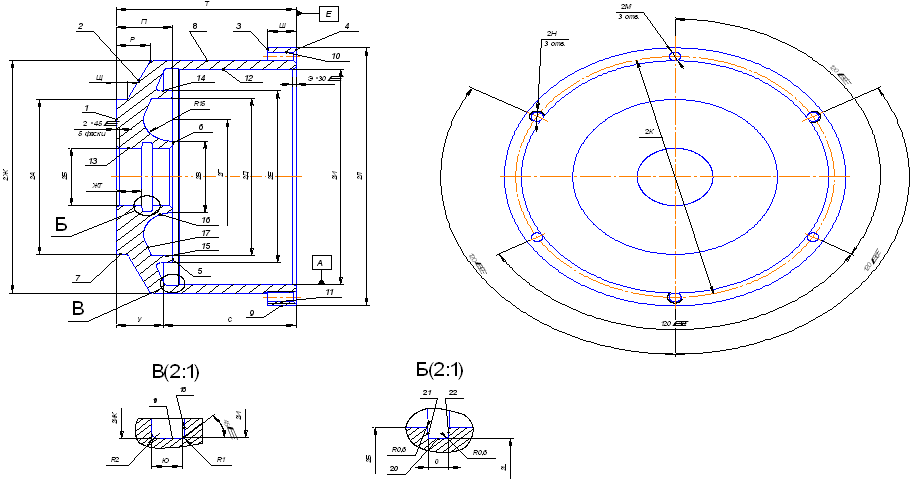

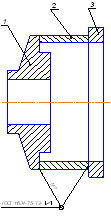

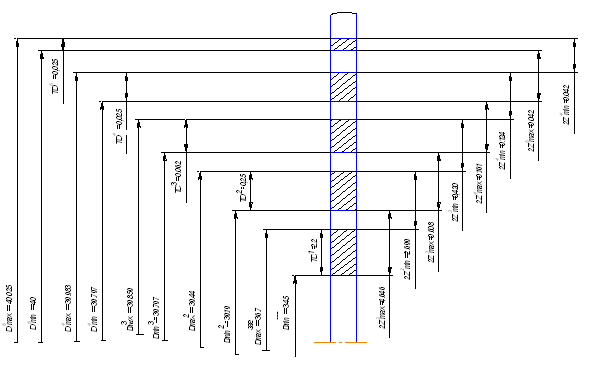

Для значительного повышения производительности хонингования разработан способ электрохимического хонингования, при котором на механическое воздействие брусков накладывается эффект электрохимического (анодного) растворения металла. Одной из схем электрохимического хонингования является обработка брусками на токопроводящей связке: металлической и бакелитовой с графитным наполнителем. Однако при такой схеме часто наблюдается электроэрозионные явления на контакте брусок- деталь вследствии малого зазора, равного высоте выступающей части абразивных зерен и большой поверхностью контакта. Поэтому наиболее широкое распространение получила схема со специально установленными в хонинговальной головке катодами и нетокопроводящими или изолированными брусками (рис.4). Конструкция станка для электрохимического хонингования мало отличается от конструкции обычного хонинговального станка. Число оборотов, скорость возвратно-поступательного движе-ния, механизм радиальной подачи хонин-говальных брусков примерно одинаковы. Некоторые различия, обусловленные особен-ностями электрохимического процесса, состоят в том, что от отрицательного полюса источника ток медно-графитовыми щетками с помощью коллектора на вращающемся шпинделе подводится к хонинговальной головке. Приспособление с обрабатываемой деталью подключено к положительному полюсу. В качестве источников тока могут быть использованы низковольтные генераторы постоянного тока и выпрямители, рассчитанные на силу тока 1000—10 000 А, позволяющие бесступенчато регулировать напряжение от 5 до 18В. Детали станка, находящиеся в контакте с электролитом, изготовлены из коррозионно-стойких сталей.

Для значительного повышения производительности хонингования разработан способ электрохимического хонингования, при котором на механическое воздействие брусков накладывается эффект электрохимического (анодного) растворения металла. Одной из схем электрохимического хонингования является обработка брусками на токопроводящей связке: металлической и бакелитовой с графитным наполнителем. Однако при такой схеме часто наблюдается электроэрозионные явления на контакте брусок- деталь вследствии малого зазора, равного высоте выступающей части абразивных зерен и большой поверхностью контакта. Поэтому наиболее широкое распространение получила схема со специально установленными в хонинговальной головке катодами и нетокопроводящими или изолированными брусками (рис.4). Конструкция станка для электрохимического хонингования мало отличается от конструкции обычного хонинговального станка. Число оборотов, скорость возвратно-поступательного движе-ния, механизм радиальной подачи хонин-говальных брусков примерно одинаковы. Некоторые различия, обусловленные особен-ностями электрохимического процесса, состоят в том, что от отрицательного полюса источника ток медно-графитовыми щетками с помощью коллектора на вращающемся шпинделе подводится к хонинговальной головке. Приспособление с обрабатываемой деталью подключено к положительному полюсу. В качестве источников тока могут быть использованы низковольтные генераторы постоянного тока и выпрямители, рассчитанные на силу тока 1000—10 000 А, позволяющие бесступенчато регулировать напряжение от 5 до 18В. Детали станка, находящиеся в контакте с электролитом, изготовлены из коррозионно-стойких сталей.

Резервуар для электролита имеет объем 500— 1000 дм в зависимости от требуемого съема материала. Большое влияние на производительность и шероховатость обработанной поверхности оказывает фильтрация электролита, благодаря которой из раствора удаляются отходы, представляющие собой смесь мельчайших стружек металла, зерен абразива и хлопьеобразных продуктов окисления, быстро забивающих обычные фильтры. Для фильтрации необходимо применять центрифуги и магнитные сепараторы.

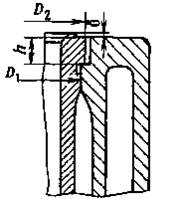

Головка для электрохимического хонингования мало отличается от обычной. Катодом может служить корпус головки, имеющий меньший диаметр, чем диаметр обрабатываемого отверстия, на удвоенную величину межэлектродного зазора, или электрод, размещенный между хонинговальными брусками. Поверхности катодов не подвергаются изнашиванию и служат только для подвода тока. Бруски на токопроводной связке должны быть тщательно изолированы от несущих колодок для предотвращения короткого замыкания. Головку с неподвижным катодом применяют для съема небольших припусков (до 0,5—0,8 мм), а головку с подвижным катодом — для съема припусков свыше 1 мм. Электрохимическое алмазное хонингование тонкостенных азотированных цилиндров из стали 38ХМЮА с твердостью поверхностного слоя 62—67 НКСэ производят предварительно головкой с шестью алмазными брусками АС20250/200М1100 % и неподвижным катодом при следующих параметрах обработки:

Окружная скорость, м/мин ........ 150—200

Скорость поступательного движения, м/мин . . 14—16

Давление брусков, МПа ......... 0,2—0,6

Плотность тока. А/см2 .......... 2—5

Начальный межэлектродный зазор, мм .... 0,4—0,5

Объемный расход электролита, л/мин ..... 20—40

За 2 мин удаляется припуск 0,3—0,4 мм. Погрешность формы цилиндров после обработки составляет не более 0,02 мм при первоначальной погрешности 0,1—0,2 мм. Параметр шероховатости обработанной поверхности после предварительного хонингования Ra= 0,32— 0,63 мкм. При последующем отделочном электрохимическом абразивном хонинговании в течение 30 с параметр Ra снижается до 0,08—0,16 мкм. В качестве инструмента применяют три подпружиненных бруска 63СМ14С2К и три жестко установленных деревянных бруска, поддерживающих межэлектродный зазор между катодом и обрабатываемой поверхностью.

Электрохимическое хонингование по сравнению с обычным обладает рядом преимуществ. Производительность по съему металла в 4—8 раз выше и не зависит от твердости и прочности материала, а точность, обеспечиваемая хонингованием, достигается быстрее. Так как процесс ведется при небольших давлениях брусков, электрохимическим хонингованием целесообразно обрабатывать детали пониженной жесткости. Экономичность электрохимического хонингования тем больше, чем выше припуски на обработку и чем хуже обрабатываемость материала. После электрохимического хонингования наблюдается «растра вливание» поверхностного слоя металла по границам зерен на глубину до 3—4 мкм, поэтому обязательным является заключительный этап обработки с выключенным током в течение 10с, что позволяет удалить расплавленный слой.

Список используемой литературы1. З.И. Кремень, И.Х. Страшевский '' Хонингование и суперфиниширование деталей'' Ленинград, ''Машиностроение'' 1988г.

2. Бабичев А.П. '' Хонингование'' М. ''Машиностроение'' 1965г.

3. Прогрессивные методы хонингования М. ''Машиностроение'' 1981г.

Таблица 2

Выбор зернистости алмазных брусков

| Припуск на диаметр, мм | Чугун | Сталь | Хром ,850HV | Анодированные алюминиевые сплавы, 30-35 HRC | |||||||||||||

| Серый | Серый закаленный, 40 HRC | Улучшенная | Закаленная, 46-52 HRC | Закаленная азотированная, 58-62 HRC | |||||||||||||

| Зернистость | Ra,мкм | Зернистость | Ra,мкм | Зернистость | Ra,мкм | Зернистость | Ra,мкм | Зернистость | Ra,мкм | Зернистость | Ra,мкм | Зернистость | Ra,мкм | ||||

| 0,15 | 315/250 250/200 | 5 | 200/160 | 5 | 315/250 160/125 | 2,5 | 200/160 | 2,5 | 200/160 | 1,25-2,5 | - | - | - | - | |||

| 0,1 | 200/160 160/125 | 2,5 | 200/160 | 2,5 | 160/125 125/100 | 2,5 | 160/125 | 2,5 | 160/125 | 1,25 | - | - | - | - | |||

| 0,08 | 160/125 125/100 | 2,5 | 160/125 | 2,5 | 125/100 100/80 | 2,5-1,25 | 125/100 | 2,5-1,25 | 125/100 | 1,25 | 100/80 | 1,25 | 200/160 | 2,5 | |||

| 0,06 | 125/100 100/80 | 2,5-1,25 | 125/100 | 2,5 | 100/80 | 1,25 | 100/80 | 1,25 | 100/80 | 0,63-1,25 | 100/80 80/63 | 0,63-1,25 | 160/125 | 1,25 | |||

| 0,04 | 80/63 | 1,25 | 80/63 | 1,25 | 80/63 63/50 | 1,25 | 80/63 | 1,25 | 80/63 | 0,63-1,25 | 63/50 | 0,32-0,63 | 80/63 | 1,25 | |||

| 0,02 | 40/28 | 0,63 | 40/28 | 0,32-0,63 | 63/50 40/28 | 0,63-1,25 | 63/50 | 0,63 | 63/50 | 0,63 | 63/50 | 0,32-0,63 | 80/63 | 0,63-1,25 | |||

| 0,01 | 28/20 | 0,32 | 28/20 | 0,32 | 28/20 | 0,32 | 40/28 | 0,32 | 40/28 | 0,32 | 40/28 | 0,32 | 40/28 | 0,32 | |||

| 0,005 | 20/14 | 0,16-0,32 | 20/14 | 0,16-0,32 | 20/14 | 0,16 | 28/20 | 0,16 | 28/20 | 0,16 | 28/20 | 0,16-0,32 | 10/7 | 0,16 | |||

Продаю диплом по проектированию литейных цехов защищен на отлично

С чертежами цеха серийного производства сталелитейного цеха.

Keen1@yandex.ru

Похожие работы

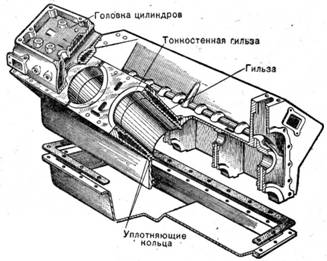

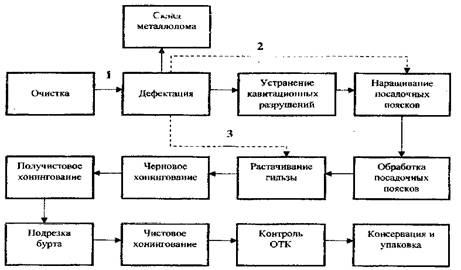

... затем сушат в сушильном шкафу (t = 200С, = 10 мин). Технологическая карта восстановления гильзы цилиндра двигателя Д-240 представлена 8-ым листом графической части. 6. Охрана труда гильза цилиндр гальваномеханический восстановление 6.1 Меры безопасности при ремонте гильз ДВС Безопасность жизнедеятельности – это комплекс мероприятий по обеспечению по обеспечению безопасности жизненной ...

... рекомендаций, содержащихся в этом документе, позволит своевременно и высококачественно проводить ремонт машин. Целью данного курсового проекта является разработка технологического процесса восстановления гильзы цилиндра двигателя автомобиля ЗИЛ-130, с применением передовых форм и методов ремонта (организации авторемонтного производства). Так же курсовое проектирование ставит перед собой цель ...

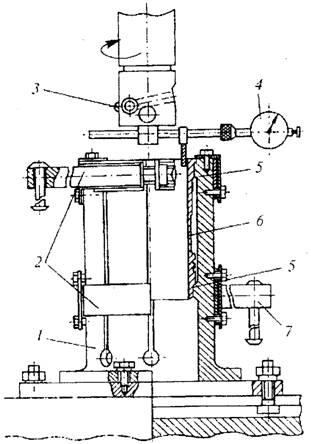

... и верхний торец гильзы. При установке гильзы используют приспособление. Которое крепится на столе станка. 6. Разработка технологического процесса восстановления гильз цилиндров двигателя ЗиЛ-130 Схема 1 Наименование дефекта Способ ремонта № операции Наименование и содержание операции Установочная база Износ зеркала гильзы Восстановление под ближайший ремонтный размер 1 2 ...

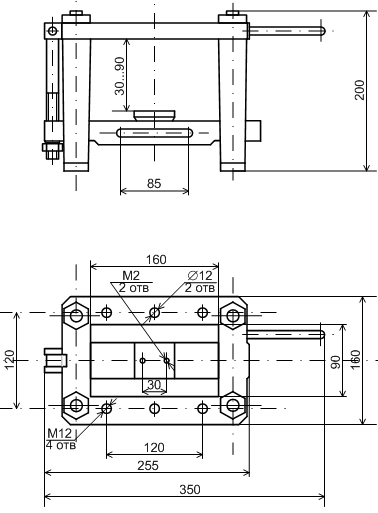

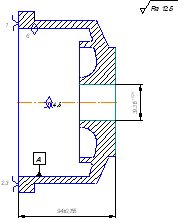

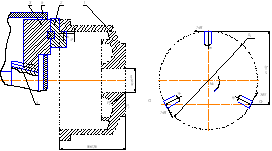

... поверхность, на остальные поверхности назначить припуски в соответствии с ГОСТ 26645-85; 5. Выбрать оборудование, приспособления, режущий инструмент, средства контроля; 6. Произвести нормирование технологического процесса изготовления корпуса гидроцилиндра; 7. Рассчитать и спроектировать станочное приспособление для токарной операции и приспособление контроля биения отверстия; 8. Рассчитать и ...

0 комментариев