Навигация

4 Зак, 1459

РАЗДЕЛКА КАРАМЕЛЬНОЙ МАССЫ И ПОДГОТОВКА ЕЕ К ФОРМОВАНИЮ

Процесс разделки карамельной массы и подготовки ее к формованию состоит из следующих операций: охлаждение карамельной массы и одновременное с этим подкрашивание ее, подкисление и ароматизация; проминка для прозрачных сортов карамели и вытягивание для непрозрачной карамели с блестящей шелковистой оболочкой; приготовление пластов карамельной массы; подготовка начинки.

На кондитерских фабриках применяют поточно-механизированные и полумеханизированные способы производства карамели. Полумеханизированные способы производства применяют в основном для производства карамели с густыми начинками, с двойными начинками, с начинкой «в складку».

Формование карамели при том и другом способе механизировано полностью. Разделка же карамельной массы при полумеханизированном способе частично производится вручную.

Начальные стадии обработки карамельной массы — ее охлаждение, подкрашивание, подкисление, ароматизация и проминка — одинаковы для всех сортов карамели (леденцовой и с начинкой).

ОХЛАЖДЕНИЕ КАРАМЕЛЬНОЙ МАССЫ

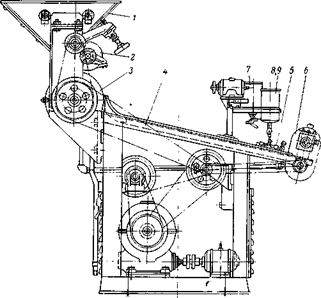

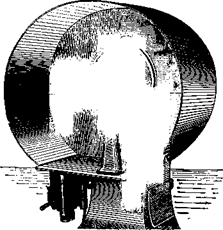

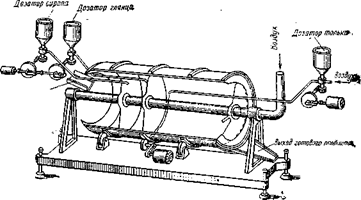

Карамельная масса, выходящая из вакуум-аппаратов, 'имеет температуру 105—135СС. Ее необходимо быстро охладить до температуры 90°С. При этой температуре карамельная масса приобретает пластические свойства и может быть подвергнута дальнейшей обработке. При поточно-механизированном способе карамельная масса порциями в 18—20 кг выгружается каждые 1,5—2 мин в воронку охлаждающей машины (рис. 7). Из воронки / карамельная масса выходит непрерывной лентой между двумя вращающимися полыми барабанами 2 и 3, которые охлаждаются водой. Передвигаясь по нижнему большому барабану, она попадает на наклонную плиту 4, охлаждаемую водой. Регулируя величину зазора между барабанами, можно поддерживать необходимую толщину карамельной ленты. Карамельная масса, проходя между барабанами (в основном по нижнему барабану), охлаждается. Снизу образуется корочка, которая способствует скольжению массы по охлаждающей наклонной плите. Перед началом работы барабан и наклонную плиту посыпают небольшим количеством талька.

При продвижении карамельной массы по наклонной плите она дополнительно охлаждается и в нее через специальные дозаторы 7, 8, 9 непрерывно вводятся раствор краски, кислота и эссенции. В нижней части плиты карамельная лента проходит между под-вертывателями 5, которые свертывают массу в трубочку таким образом, что все добавленные вещества попадают внутрь. Трубочка захватывается валиками, охлаждаемыми водой. Один из валиков 6 имеет зубчатые венцы, благодаря чему масса частично про-98

минается и подается на дальнейшую обработку. Валики способствуют передвижению массы по всей охлаждающей плите. На охлаждающей машине карамельная масса должна быть охлаждена до 88—92°С. Эта температура поддерживается независимо от температуры, с которой карамельная масса поступает на охлаждение.

Рис. 7. Охлаждающая машина.

Постоянство температуры достигается двумя путями: регулированием температуры охлаждающей воды и изменением толщины слоя карамельной массы.

Толщину слоя карамельной массы с низким содержанием патоки поддерживают в пределах 2—4 мм, при работе по нормальной рецептуре — 4—6 мм.

Охлаждающую воду рекомендуется применять с температурой 3—4°С. В летнее время ее целесообразно предварительно охлаждать. Количество охлаждающей воды регулируют таким образом, чтобы вода, выходящая из плиты, имела температуру не выше 35°, а выходящая из барабана была бы на несколько градусов выше начальной.

Общая продолжительность охлаждения карамельной массы на охлаждающей машине составляет 20—25 сек. Производительность машины регулируют, изменяя ширину карамельной ленты в пределах 300—600 мм.

При полумеханизированном способе карамельную массу выливают из вакуум-аппарата непосредственно на охлаждающий стол или подвозят к нему в котелках. Котелки и охлаждающий стол

| 4* |

•99

смазывают растительным маслом, жиро-восковыми мастиками или посыпают небольшим количеством талька для того, чтобы карамельная масса к ним не прилипала.

Массу охлаждают на столе одновременно с двух сторон: снизу охлаждаемой поверхностью стола, а сверху — струей воздуха из воздуховода. Таким образом достигается равномерное и быстрое охлаждение массы.

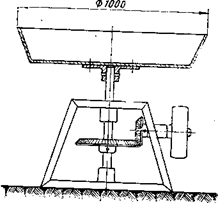

Для охлаждения применяют стальные или чугунные столы, имеющие неподвижную или вращающуюся плиту и охлаждаемые водой.

Карамельная масса на столах должна быть охлаждена быстро, поэтому температура охлаждающей воды должна быть низкая (4— 12°С). При медленном охлаждении может произойти засахаривание карамельной массы. Температура воздуха для охлаждения бывает различной в зависимости от времени года. В зимнее время нельзя пользоваться одним наружным холодным воздухом, так как будет происходить конденсация влаги из воздуха на стенках воздуховодов. Обычно воздух подогревают, пропуская его через калориферы или смешивая с воздухом помещения.

В настоящее время на передовых предприятиях внедряется кондиционирование воздуха — автоматическое доведение его до определенной температуры и влажности. Температура воздуха поддерживается 12—14°С. Продолжительность охлаждения на столах карамельной массы, приготовленной по нормальной рецептуре, 1— 2 мин. Карамельная масса, приготовленная на инвертном сиропе, при выходе из вакуум-аппаратов имеет более высокую температуру (120—135°С), поэтому охлаждается дольше (2—7 мин).

Во время охлаждения карамельную массу подкрашивают, подкисляют и ароматизируют.

Сразу же после выливания массы на холодный стол в нее вводятся отходы, получающиеся при формовании карамели (крошки, отдельные части карамельной цепочки). Отходы, добавляемые в карамельную массу, не должны содержать начинки. Добавлять их разрешается не более 2 кг на 18—20 кг карамельной массы.

При полумеханизированном способе производства варка карамельной массы при охлаждении делится на две части.

!' ПОДКРАШИВАНИЕ, ПОДКИСЛЕНИЕ И

АРОМАТИЗАЦИЯ

КАРАМЕЛЬНОЙ МАССЫ

Сразу же после выливания карамельной массы из вакуум-аппарата ее подкрашивают. Для подкрашивания в красный цвет употребляют энокраситель, в синий — индигокармин, в желтый — тартразин. Остальные цвета и оттенки получают комбинацией этих красителей, смешивая их в различных количествах. Чтобы получить равномерную окраску карамельной массы, красители применяют в виде .растворов концентрацией 5—10% в зависимости от их качества. Раствор перед употреблением фильтруют через сито с

100

диаметром ячеек 0,4—0,5 мм. Количество раствора, добавляемого для подкрашивания карамельной массы, зависит от красящей способности красителя и от цветности карамельной массы. Для подкрашивания светлой массы требуется меньше красителя, и окраска получается ярче и более чистого тона. Введение краски увеличивает влажность карамельной массы примерно на 0,2%.

Для придания карамели приятного кислого вкуса, свойственного вкусу плодов и ягод, вводится кислота. Кислоту вводят в карамельную массу после подкрашивания. Применяют кристаллические кислоты — лимонную, винную, яблочную. Для равномерного распределения в карамельной массе кислоту необходимо применять в виде мелких кристаллов. Перед употреблением ее обычно просеивают через сито с диаметром отверстий 1—2 мм. Молочную кислоту для подкисления карамели применять не рекомендуется. Она разжижает карамельную массу; кроме того, при температурах разделки кислота частично разлагается, и из нее выделяются летучие продукты, создающие антисанитарные условия работы.

Подислять карамельную массу следует при температуре не выше 95°С, так как чем выше температура, тем больше в карамельной массе образуется инвертного сахара. Количество добавляемой кислоты зависит от сорта вырабатываемой карамели и колеблется в пределах 4—15 г на 1 кг карамельной массы. При добавлении 4 г начинает чувствоваться кислый вкус. При добавлении 15 г вкус становится интенсивно кислым; обычно такое количество кислоты добавляют в^некоторые сорта леденцовой карамели.

При подкислении карамельной массы лимонной кислотой при температуре 85—95°С содержание инвертного сахара в ней увеличивается на 0,5—1,0% в зависимости от количества вводимой кислоты.

Для придания карамели определенного аромата в нее вводят ароматические вещества — эссенции. Эссенции вводят в карамельную массу после того, как она охладилась примерно до 95°С. Это обычно бывает через 1,5—2 мин после выливания массы. Чтобы избежать потери эссенции от испарения, необходимо перед добавлением эссенции закрыть воздуховод.

При поточно-механизированном способе краситель, кислота и эссенция вводятся в карамельную массу специальными дозаторами, устанавливаемыми на наклонной плите охлаждающей машины. Дозаторы непрерывно и равномерно распределяют по всей поверхности карамельной массы определенное количество добавок. В единицу времени должно дозироваться постоянное их количество, соответствующее количеству проходящей через охлаждающую машину карамельной массы. Количество вводимых красителя, кислоты и эссенции на 1 кг карамельной массы должно строго соответствовать рецептуре на изготовляемый сорт. В настоящее время в промышленности применяется дозаторная станция КДС-1, разработанная ВНИИКП. Она состоит из тарельчатого дозатора для кристаллической кислоты, количество которой можно регулировать в пре-

101

делах от 20 до 150 г/мин, и двух спаренных дисковых дозаторов с расходом красящих веществ 8—30 г/мин и ароматических веществ 15—100 г/мин.

ПРОМИНКА КАРАМЕЛЬНОЙ МАССЫ

При изготовлении прозрачных сортов карамели массу после охлаждения проминают. Задачи проминки: 1) равномерное распределение в массе вкусовых, ароматических и красящих веществ; 2) полное устранение неоднородности, вызванной добавлением в массу отходов; 3) удаление из массы больших пузырей воздуха; 4) выравнивание температуры во всей массе.

Если в массе останутся пузырьки воздуха, то они образуют в готовой продукции пузыри и раковины. При неравномерной температуре массы она неровно вытягивается в жгут. Карамель получается неодинаковой формы и с неравномерным распределением начинки.

При выработке карамели леденцовой и с прозрачной оболочкой на механизированных поточных линиях проминка карамельной массы производится на непрерывно действующих проминальных устройствах. Устройство представляет собой наклонный транспортер, над лентой которого расположено три пары зубчатых барабанов. Карамельная масса из охлаждающей машины поступает на ленту проминального транспортера. Каждая пара зубчатых барабанов имеет зубья различной величины и различную скорость, благодаря этому карамельная лента, проходя между ними, трижды собирается и трижды проминается. Зазор между зубчатками может регулироваться в пределах 3—20 мм. Для того чтобы карамельная масса не налипала на зубчатки, их поверхность охлаждается воздухом, поступающим через специальные ответвления воздуховодов.

При полумеханизированном способе производства массу с охлаждающего стола перекладывают на второй охлаждающий стол, но без искусственного охлаждения. В качестве вторых охлаждающих столов применяют иногда мраморные или гранитные плиты. На втором 'охлаждающем столе карамельная масса проминается вручную.

После проминки карамельная масса должна иметь температуру 75—80°С. Для сохранения этой температуры масса переносится на подогревающий стол, где она разделывается в прямоугольный пласт.

ВЫТЯГИВАНИЕ КАРАМЕЛЬНОЙ МАССЫ

При изготовлении непрозрачных сортов карамели масса подвергается вытягиванию. Она вытягивается в виде ленты и складывается так, чтобы направление вытягивания сохранилось во всех частях массы; затем снова вытягивается в том же направлении и складывается и т. д.

102

При вытягивании карамельной массы в нее попадает воздух, который образует в ней воздушные прослойки и тончайшие капилляры, наполненные воздухом. Стенками капилляров служит тонкий слой карамельной массы. Цвет массы изменяется, она становится непрозрачной, белой (если не была подкрашена), шелковистой и более хрупкой. Чем более параллельно расположены капилляры, тем шелковистее получается масса.

По мере вытягивания карамельная масса становится более пышной, уменьшается ее плотность. Однако при долгом вытягивании может наступить момент, когда плотность, достигнув минимального значения, начнет увеличиваться. Это происходит в результате механического разрушения капилляров и уменьшения воздушных прослоек. При нормальной длительности вытягивания плотность карамельной массы уменьшается с 1500 кг/м3 до 1200 кг/м5.

Тянутая карамель более гигроскопична, так как имеет большую поверхность соприкосновения с воздухом. Поглощенная влага быстро диффундирует во внутренние слои. Поверхность карамели покрывается корочкой из микроскопических кристалликов сахара,

|

|

сохраняющих ее в сравнительно сухом и не липкам состониия. Но кристаллизация происходит не только в поверхностном слое. Вследствие равномерного распределения влаги по всей толще тянутой карамели кристаллы постепенно образуются во всех слоях карамели. Способность к кристаллизации у тянутой карамели несравненно больше, чем у нетянутой.

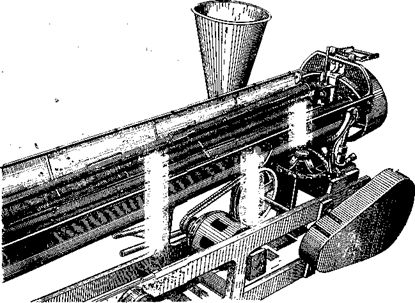

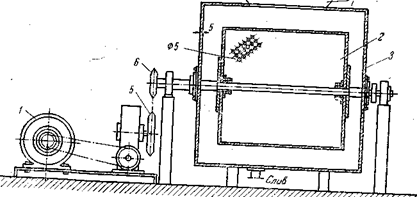

| Рис. 8. Тянульная машина периодического действия. |

Для вытягивания карамельной массы применяются тянульные машины (рис. 8). Они имеют три стальных пальца, из которых один неподвижен, а два совершают сложное вращательное^дви-жение. Они вращаются вокруг своей оси и вместе с осью — вокруг главного вала машины. В результате подвижные пальцы движутся вокруг неподвижного пальца, то удаляясь от него, то вновь приближаясь. Карамельную массу кладут на пальцы. При вращении пальцы захватывают массу, вытягивают ее и складывают вдвое. Эта операция повторяется при каждом обороте. Под пальцами машины расположен металлический лоток, в который, остановив машину, снимают вытянутую

103

массу. Для простых сортов карамели обычно достаточно 30—35 перетягиваний, что занимает около 1 мин. Для ^атласных сортов карамели массу вытягивают дольше, при этом необходимо помнить, что при вытягивании более 7 мин увеличивается плотность карамельной массы и ухудшается ее внешний вид.

При поточно-механизированном способе производства вытягивание карамельной массы производится на непрерывно действующей тянульной машине. Отличие непрерывно действующей машины от периодической заключается в том, что она устанавливается наклонно к вертикали. В результате этого охлажденная карамельная масса, непрерывно поступая на рамку неподвижного пальца, захватывается подвижными пальцами и, перетягиваясь, движется вдоль оси. На выходе из тянульной машины под углом 45° к пальцам установлена съемная площадка с прорезью, через которую проходит один из пальцев с карамельной массой. Палец оставляет на площадке некоторое количество вытянутой массы и проталкивает ее к транспортеру, передающему массу на дальнейшую обработку. При вытягивании на тянульных машинах происходит равномерное распределение в карамельной массе введенных в нее красителей, кислоты и эссенции. Масса несколько охлаждается.

При полумеханизированном способе производства карамельная масса после тянульной машины поступает на подогревающий стол, где после проминки она разделывается в пласт. При непрерывно-поточном способе вытянутая масса ленточным транспортером подается непосредственно в карамелеподкаточную машину.

ПОДГОТОВКА НАЧИНКИ

Начинку перед ее введением в батон подогревают или охлаждают до определенной температуры и добавляют в нее по рецеп- , туре вкусовые и ароматические вещества.

При изготовлении карамели температура начинки имеет большое значение, от нее зависит качество готовой карамели и количество получающихся отходов и брака. Необходимо, чтобы начинка в летнее время поступала в начинконаполнитель с температурой 60—65°С и в зимнее 65—68°С.

Начинку темперируют в горизонтальных темперирующих машинах при постоянном перемешивании. Машина имеет пароводяную рубашку и мешалку сложного устройства, обеспечивающую хорошее перемешивание и постоянную очистку внутренних стенок от начинки. Обогрев производится пароводяной смесью.

Из темперирующей машины начинка перекачивается в воронку начинконаполнителя, проходя через непрерывно действующий цилиндрический фильтр. В начинку перед ее перекачиванием в начинконаполнитель вводятся ароматические и вкусовые вещества. Ароматические вещества могут вводиться и непосредственно в воронку начинконаполнителя.

На немеханизированных фабриках разогрев начинки производят в котелках с паровым обогревом.

104

ОБРАЗОВАНИЕ КАРАМЕЛЬНОГО БАТОНА И КАЛИБРОВКА ЖГУТА

ОБРАЗОВАНИЕ КАРАМЕЛЬНОГО БАТОНА И КАЛИБРОВКА ЖГУТА ПРИ МЕХАНИЗИРОВАННОМ СПОСОБЕ ВВЕДЕНИЯ НАЧИНКИ

Большинство сортов карамели с начинкой изготовляется с применением механизированного способа образования карамельного •батона и калибровки жгута.

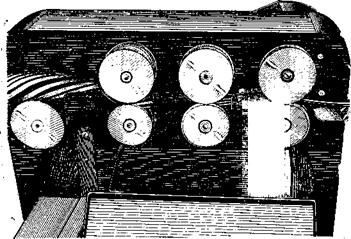

Образование карамельного, батона происходит в карамелепод-каточной машине, а калибровм жгута — в жгутовытягивающе-ка-либрующей машине. Карамелеподкаточная машина (рис. 9) представляет собой металлический желоб, внутри которого расположе-

Рис. 9. Карамелеподкаточная машина

«ы рифленые веретена, вращающиеся каждое вокруг своей оси в •одну и ту же сторону. Они расположены конусообразно. По центру машины проходит трубка начинконаполнителя. Под веретенами по дну желоба расположены паровые трубы или электронагревательные приборы.

105

При периодическом способе разделанный пласт карамельной - массы (не более 20 кг) с температурой 75—80°С смазывают с одной стороны растительным маслом, кладут в машину под трубку наполнителя смазанной поверхностью к трубке и обертывают пласт вокруг нее. Трубку тоже смазывают маслом. В начале работы трубку обертывают тремя пластами. Вращающиеся рифленые веретена обкатывают заложенные в машину пласты карамельной массы и придают им форму конуса, вдоль которого по центру проходит трубка начинконаполнителя. От вершины конуса оттягивают конец таким образом, чтобы открыть начинке доступ из трубки в батон. Затем вытягивающе-калибрующей машиной из батона непрерывно вытягивается жгут карамели, представляющий собой трубку из карамельной массы, заполненную начинкой.

|

|

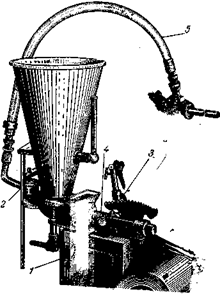

-, Начинка в батон подается начинконаполнителем (рис. 10). Он представляет собой поршневой насос, всасывающий патрубок которого соединен с воронкой, а нагнетательный — гибким шлангом с трубкой, проходящей по центру вдоль оси карамелепод-каточной машины.

Начинка из темперирующей машины подается в воронку начинконаполнителя и из нее насосом по трубке в карамельный батон. Трубка в карамелеподкаточной машине не доходит на 200— 300 мм до конца карамельного батона. Здесь и происходит введение начинки в карамельный батон.

| Рис. 10. Начинконаполнитель: |

| станина, 2 — клапан, 3 — регулятор подачи, 4 — плунжер, 5 — резиновый шланг. |

Перед началом работы карамелеподкаточную маши-, ну прогревают, включая расположенные в ней нагревательные приборы, а для разогрева трубки начинконаполнителя через нее прокачивают горячую начинку. После того как в карамелеподкаточную машину заложены пласты карамельной массы и из них образовался конус, начинается непрерывная подача в него начинки и непрерывное вытягивание жгута. По мере вытягивания батона в жгут вводят новые пласты карамельной массы. Таким образом осуществляется непрерывный процесс образования батона и вытягивания жгута.

Количество подаваемой начинки регулируют, изменяя специальным устройством ход плунжерного насоса. Количество начин-106

ки для каждого сорта карамели устанавливается рецептурой. Оно зависит от размеров карамели, характера дальнейшей ее обработки и сорта применяемой начинки.. В крупную карамель вводят большее количество начинки, так по ВТУ в завернутых сортах карамели, содержащих до 100 штук в 1 кг, должно содержаться начинки не менее 33% от массы готовой карамели. В более мелкую карамель, содержащую в 1 кг от 201 и более штук, начинки должно быть не менее 23%.

На Киевской фабрике им. Карла Маркса сконструирован на-чинконаполнитель для густых начинок (ореховых и др.). В нем густые начинки продвигаются по трубке начинконаполнителя при помощи шнека, расположенного в трубке. Применение таких наполнителей дает возможность изготовлять все сорта карамели с начинкой с применением механизированного способа образования карамельного батона.

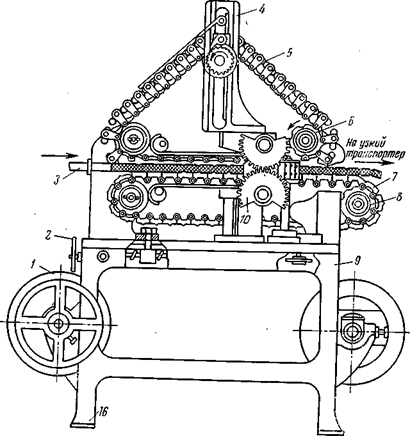

Из карамелеподкаточной машины жгут направляется в жгуто-вытягивающе-калибрующую машину (жгутовытягиватель) (рис. 11), назначение которой — придать жгуту определенное сече-

Рис. 11. Жгутовытягиватель.

ние. Рабочей частью жгутовытягивателя являются ролики, расположенные последовательно друг за другом, вначале один, затем три пары. На ободе роликов имеется желоб, в разрезе представляющий собой полуокружность. Парные ролики установлены таким образом, что при вращении почти касаются друг друга. При этом желоба оставляют просвет, через который и проходит вытягиваемый жгут. Первый ролик имеющимися в нем шипами тянет из батона жгут. Пары последующих роликов последовательно и понемногу уменьшают диаметр жгута, придавая ему нужный раз-

107

мер. Все калибрующие ролики имеют рифленую поверхность желобков. Пара роликов, по выходе из которых карамельный жгут поступает в формующую машину, имеет механизм регулировки зазора между ними. Этим зазором определяется окончательный размер жгута, поступающего на формование.

На механизированных поточных линия* применяется описанный нами способ образования карамельного батона и калибровки жгута. Различие заключается в подаче карамельной массы в кара-мелеподкаточную машину и в способе смазки трубки начинкона-полнителя.

При выработке тянутой карамели на непрорывнопоточной линии карамельная масса после тянульной машины непрерывно поступает на ленточный транспортер, подающий массу в карамеле-подкаточную машину. Для перехода карамельной .массы с транспортера в карамелеподкаточную машину в конце его установлен направляющий ролик и наклонная площадка. По площадке лентэ карамельной массы спускается на карамельный конус и наматывается на него. На универсальной поточной линии на ленточном транспортере устанавливается качающийся рычаг, направляющий карамельную массу в карамелеподкаточную машину и равномерно распределяющий массу по длине конуса. Смазка трубки начинка-наполнителя на поточных линиях механизирована.

ОБРАЗОВАНИЕ КАРАМЕЛЬНОГО БАТОНА ПРИ РУЧНОМ СПОСОБЕ ВВЕДЕНИЯ НАЧИНКИ

Применение описанного начинконаполнителя возможно не для всех видов начинки. Такие начинки, как шоколадные, орехо-прали-новые и масляно-сахарные, вводят в батон преимущественно вручную. Из карамельного пласта готовят «пирог», в который заливают начинку, затем его обкатывают в батон и батон помещают в карамелеподкаточную машину. Далее процесс идет, как описано ранее. Разделка карамельной массы при работе с пирогом несколько отличается от разделки при работе с наполнителем. После того как порция массы несколько охладится, ее делят на две неравные части. Одна из них предназначается для приготовления верхнего-слоя пирога, или, как принято называть, верхней «рубашки», другая — для нижней. Масса (вес) каждой части зависит от вида изготовляемой карамели. При обычной завертке батона в «две рубашки» часть, предназначенная для верхней, составляет 30—40% от общей массы.

При изготовлении прозрачной карамели подкрашивают всю карамельную массу. В том случае, если карамельная масса предназначена для изготовления тянутых сортов карамели, подкрашивают только часть массы, идущую на верхнюю рубашку.

Отходы следует вводить в ту часть карамельной массы, которая предназначена для приготовления нижней рубашки.

Часть варки, предназначенная для нижней рубашки, после ох-108

лаждения с холодного стола перекладывается на второй охлаждающий стол, где подвергается проминке. Так же обрабатывается верхняя рубашка для прозрачных сортов. Масса для тянутых сортов после тянульной машины поступает на подогревающий стол, где проминается и разделывается в пласт. Пласт для нижней рубашки приготовляется ъ&кже на подогревающем столе.

Пласт карамельной массы, предназначенный для нижней рубашки, перегибают посредине, его боковые края зажимают и в него быстро вливают начинку. После этого верхние края пирога зажимают, и они склеиваются. Конверт обкатывают и затем кладут швом на середину пласта верхней рубашки. Завертывание в верхнюю рубашку производят так, чтобы края ее соприкасались, но не накладывались один на другой, т. е. сходились встык, а не внахлестку.

При работе с густыми начинками (шоколадная, пралиновая, прохладительная) сперва накладывают начинку на пласт нижней рубашки, а затем складывают конверт обычным способом.

При приготовлении пирога следует поддерживать температуру верхней рубашки на 2—3°С выше температуры нижней рубашки, а температура начинки должна быть на 5—7°С ниже температуры нижней рубашки. Таким образом, температура пирога при завертывании должна быть снаружи выше, чем внутри.

Пирог, завернутый в верхнюю рубашку, раскатывают на подогревающем столе, ему придают цилиндрическую форму и помещают в карамелеподкаточную машину.

При работе с пирогом вращение рифленых веретен катальной машины производится попеременно в обе стороны. Жгут, вытягиваемый от конуса, поступает в равняльный барабан, который придает жгуту правильную форму и одинаковую толщину по всей его длине. На барабанах делается 6—8 желобов с различными диаметрами от 8 до 24 мм.

Перед барабанами устанавливается гребенка, которая перед каждым очком барабана имеет отверстие и две направляющих. Это делает невозможным образование на жгуте заусенцев. Барабаны могут подогреваться паром, проходящим внутри них по змеевику, или электрическим током. При работе температура поверхности барабана должна быть равна температуре жгута.

На некоторых фабриках вместо равняльных барабанов устанавливаются калибрующие ролики.

После равняльного барабана карамельный жгут поступает в формующую машину,

ПРИГОТОВЛЕНИЕ КАРАМЕЛИ В СКЛАДКУ

Карамель с шоколадной, пралиновой, прохладительной начинкой чаще всего делается с нижней рубашкой в перетяжку (в складку). Реже карамель в складку готовится с простой или молочной помадой, сбивной и фруктовыми начинками.

109

В этом случае пирог приготовляется следующим образом. От порции массы отделяют около 40% на нижнюю рубашку, оставляя 60% для верхней. Из нижней рубашки свертывают конверт, закладывают в него начинку и закрывают. Слегка раскатывая полученный пирог, придают ему цилиндрическую форму. Затем растягивают его и складывают по ширине. После этого пласт перевертывают на другую сторону, снова растягивают и складывают, на этот раз уже по толщине.

Таким образом продолжают вытягивание, складывание по ширине и по толщине и каждый раз перед вытягиванием перевертывают пласт на другую сторону. Складывание производится семь • раз. Шестой и седьмой раз складывают только по толщине, подгоняя длину получаемого пирога к размеру верхней рубашки. Поел,; этого производится завертывание в верхнюю рубашку.

- Каждое складывание увеличивает число складок вдвое. При семи складываниях получается 128 складок, которые дают возможность получить тонкостенную равномерную, рассыпающуюся при раскусывании карамельную соломку.

|

|

128 складок обычно делается в карамели с шоколадной, прали-новой и ореховой начинкой. Начинки сбивные и помадные при нормальной консистенции также позволяют сделать 128 складок. С жидкими начинками, в том числе и фруктовыми, делают 64 складки, сложив и вытянув пирог шесть раз.

На рис. 12 показан кольцевой складыватель позволяющий механизировать процесс складывания. Он представляет собой вращающуюся на вертикальной оси конусную чашу. Дно чаши выложено дощечкой, а борта фанерой. Вся внутренняя часть обшита полотном.

ита по

| Рис. 12. Кольцевой складыватель. |

Приготовленный пирог с введенной в него обычным способом начинкой закладывается

"•yl^T^ „^ _ „ _ о

.._ ..„„ж„„ закладывается в карамелеподкаточную машину. Жгут, пройдя через калибрующе-вытягивающую машину, подается в кольцевой складыватель. Карамельный жгут должен направляться по внутренней стороне борта кольцевого складывателя и иметь скорость, равную окружной скорости края дна чаши; таким образом, достигается правильное укладывание жгута в виде спирали. Полученное многослойное кольцо из карамельного жгута снимается, складывается вдвое, завертывается в верхнюю рубашку и вновь закладывается в катальную машину. Далее, пройдя калиб-рующе-вытягивающую машину, жгут направляется в формующую машину.

ПО

ФОРМОВАНИЕ И ОХЛАЖДЕНИЕ КАРАМЕЛИ

ФОРМОВАНИЕ КАРАМЕЛИ

Целью формования является разделение карамельного жгута на отдельные карамельки и придание им определенной формы. Существует большое количество различных машин и приспособлений для машинного, полумеханизированного и ручного формования карамели. Наиболее распространены на наших фабриках цепные режущие и штампующие машины и начинают внедряться ротационные. В цепных машинах карамельный жгут, непрерывно поступающий из калибрующе-вытягивающей машины, захватывается и постепенно зажимается двумя расположенными одна над другой бесконечными цепями, двигающимися в одном направлении. При зажимании жгута происходит деление его на отдельные карамельки, при этом жгут не разрезается полностью. Между отдельными карамельками остается перемычка толщиной в 1—2 мм, из формующей машины карамельки выходят в виде непрерывной цепочки.

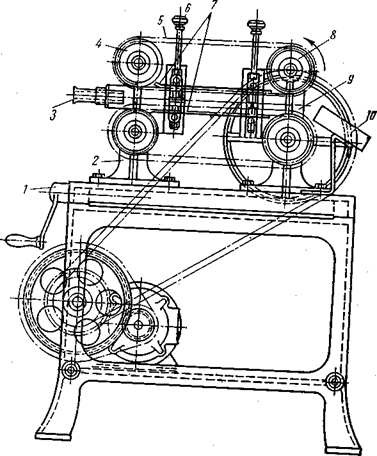

На режущей машине (рис. 13) происходит только разрезание карамельного жгута на отдельные карамельки. Получающаяся при этом карамель имеет форму «подушечки». Основной рабочей частью машины являются две бесконечные цепи (верхняя и нижняя) с ножами. Обе цепи поддерживаются и подтягиваются друг к другу двумя полозками. Для получения четкого разреза карамельного жгута, закрытого шва и равномерного распределения начинки в карамели цепи необходимо устанавливать таким образом, чтобы при резке точно совпадали кромки ножей обеих цепей и чтобы разрезание карамельного жгута происходило постепенно. Постепенность разрезания достигается тем, что, регулируя положение полозков, зазор между цепями при входе в них карамельного жгута делают больше, чем при выходе, т. е. цепи по мере движения сходятся клинообразно.

Имеется два типа карамелережущих цепей, которые различаются формой получающейся карамели — типа «подушечки» и «лопатки». При установке цепи первого типа карамель получается в виде выпуклой подушечки, ширина которой равна расстоянию между ножами (шагу) цепей, а длина — диаметру жгута. Эти цепи изготовляются преимущественно с шагом 14—16 мм.

В цепях второго типа между ножами вставляются перпендикулярные к ним площадки. Когда происходит резка карамели, площадки сверху и снизу нажимают на карамель и придают ей приплюснутую форму «лопатки». Иногда к площадкам прикрепляются пластинки с выгравированным рисунком, который отпечатывается на карамели при сплющивании ее площадками. Цепи «лопатки» изготовляются с шагом 16—18 мм и больше. Карамель получается со швом по узкой части.

В отличие от режущей штампующая машина (рис. 14) не только производит резку жгута на отдельные карамельки, но и штампует карамель, придавая ей определенную форму и рисунок. Основ-Ill

| Рис. 13. Цепная карамелережущая машина: 1 — натяжной механизм, 2 и 9 — стойки, 3 — направляющая втулка, 4 — направляющие ролики, 5 — формующие цепи, 6 — винты для регулировки сближения цепей, 7 —> нажимные полозки, 8 — ведущая звездочка, 10 — лоток. ков, придавая карамели определенную форму и нанося на нее рисунок, выгравированный на штампе. При выходе жгута из цепи 112 |

|

|

ными формующими частями машины являются, так же как в режущей машине, две бесконечные цепи. Нижняя цепь состоит из одних мостиков, имеющих посредине острый ребро-нож, служащий для резки жгута. Верхняя цепь имеет, кроме мостиков, направляющие со штампиками (пуансонами). Штампики на торцовой поверхности имеют гравировку. Карамельный жгут поступает через направляющую втулку в цепи машины, захватывается ими, постепенно сжимается и надрезается. В это время специальное устройство (боковые цепи) сжимает штампы, они сдавливают жгут с бо-

установлены два разводящих полозка, которые раздвигают штампы и освобождают цепочку отштампованной карамели. Это осуществляется также с помощью пружин, установленных на штоках штампиков. Карамель поступает дальше на узкий охлаждающий транспортер.

Рис. 14. Карамелештампующая машина:

/ — приводной шкив, 2 — маховичок натяжного механизма, 3 — направляющая

втулка, 4 — стойки, 5 — верхняя штампующая цепь, в и 8 — ведущие звездочки,

7 — нижняя штампующая цепь, 9 — станина, 10 —• механизм регулировки

прижима верхних и нижних полозков.

На штампующей машине можно получать карамель разнообразной формы и с разнообразным рисунком. Цепи формующих машин делаются с шагом 20, 30, 38 мм. Наиболее принятая форма — шарик, овальная и удлиненно-овальная.

На штампующей машине при некотором ее усовершенствовании могут устанавливаться не только штампующие, но и режущие ценз

пи. Применение таких машин особенно целесообразно на предприятиях средней и малой мощности: для получения разнообразного ассортимента отпадает необходимость иметь два типа формующих машин.

Недостатком цепных режущих и штампующих машин является быстрая изнашиваемость цепей при больших скоростях, с которыми в настоящее время они работают. Этого недостатка не имеют ротационные машины, также применяющиеся в промышленности. Широко применяется формование карамели на ирисоформую-ще-заверточных машинах. На этих машинах формуют карамель леденцовую и с густыми начинками, в основном орехово-шоколад-ными. Разделанная и подготовленная карамельная масса на этих машинах формуется, завертывается в этикетку и охлаждается. Для нормальной работы машин применяют карамельную массу с влажностью 3,0—3,5%, температура массы при закладке ее в катальную машину должна быть 68—75°С, а начинки 58—62°С.

Для получения при формовании карамели хорошего качества необходимо строгое соблюдение температурного режима, о котором мы говорили ранее. Температура карамельной массы, поступающей в катальную машину, должна быть около 80°С; температура начинк-и в зависимости от времени года 60—68°С; температура карамели, поступающей на узкий охлаждающий транспортер, не выше 70°С. Переохлажденная карамельная масса плохо формуется, на ее поверхности образуются трещины. Применение недостаточно охлажденной карамельной массы и горячей начинки вызывает деформацию карамели при переходе ее на охлаждающий транспортер. Переохлажденная начинка препятствует сплавлению карамельной массы в местах надрезания карамельного жгута, карамель получается с открытым швом, из которого вытекает начинка.

ОХЛАЖДЕНИЕ КАРАМЕЛИ

Отформованная карамель имеет температуру 65—70°С. При такой температуре она сохраняет пластические свойства и может легко потерять свою форму. Для того чтобы карамель могла подвергаться дальнейшей обработке, ее охлаждают до 40—45°С.

Карамель выходит из формующей машины или в виде непрерывной цепочки, состоящей из карамелек, соединенных тонкой перемычкой, или в некоторых конструкциях машин в виде отдельных карамелек. В первом случае охлаждение производят на узком и широком транспортерах; во втором — только на широком.

Узкий транспортер имеет ширину 6—8 см, длина же его в зависимости от длины производственного помещения колеблется в широких пределах (от 4 до 30 м). Охлаждение карамели на нем достигается тем, что она обдувается воздухом, подаваемым вентилятором через воздуховоды. Воздух обдувает карамель сверху или, если транспортер закрытый, с боков. На узком транспортере цепочка карамели охлаждается настолько, что, попадая в конце его на 114

широкий транспортер, разбивается на отдельные карамельки. При установке коротких транспортеров карамельные перемычки не успевают охладиться и стать хрупкими, поэтому для разбивки цепочки ставят специальное приспособление.

Скорость узкого транспортера должна быть равна скорости цепей. При неравных скоростях карамель на узком транспортере может деформироваться — вытягиваться или слипаться.

При полумеханизированном способе производства карамели в качестве широкого охлаждающего транспортера применяют в основном вибрационные лотки, совершающие возвратно-поступательное движение. Лоток имеет уклон в сторону движения карамели. В дне лотка в месте поступления на него карамели и при ее выходе делают отверстия для отсева крошек, образующихся при разбивке карамельной цепочки. Охлаждающий воздух подается сверху. Карамель после охлаждения независимо от сорта должна иметь температуру не выше 40—45°С. Оптимальная относительная влажность охлаждающего воздуха не более 60%, а температура для любого времени года 10—12°С. В летнее время воздух необходимо охлаждать, применяя специальные холодильные установки. В зимнее время наружный воздух смешивается с воздухом помещения и подогревается в калорифере. Расход воздуха составляет 8000— 10000ж3/ч.

Для поддержания оптимальных параметров охлаждающего воздуха целесообразно применять специальные установки по кондиционированию воздуха. Такие установки, автоматически поддерживающие заданную оптимальную температуру и влажность воздуха, внедряются на передовых фабриках.

Общая продолжительность охлаждения карамели при полумеханизированном способе работы составляет 5—6 мин. Охлажденная карамель ссыпается в лотки и передается для завертки или обработки ее поверхности.

В поточных линиях для охлаждения отформованной карамели применяются двухъярусные вибрационные аппараты закрытого типа (рис. 15), Они представляют собой два расположенных друг над другом качающихся лотка, заключенных в шкафную камеру, в которую подается охлаждающий воздух. Карамель по узкому транспортеру поступает в шкаф и при помощи качающегося совка укладывается в виде змейки на верхний лоток. Уклон лотка и его вибрация обеспечивают продвижение по нему карамели. Цепочка карамели, продвигаясь по транспортеру и несколько охладившись, рассыпается на отдельные карамельки. С первого лотка карамель передается на второй и движется по нему в обратном направлении. В конце первого лотка и в начале второго в дне их имеются отверстия, через которые в подставленные лотки просеиваются крошки Охлаждающий воздух на первый лоток подается по всей его длине сверху, а на нижний — противотоком из бокового патрубка. Карамель охлаждается до температуры не выше 40—45°С, продолжительность охлаждения составляет 4—5 мин.

| 115 |

|

|

| При применении кондиционированного воздуха для охлаждения отформованной карамели в закрытых узких транспортерах и двухъярусных шкафах рекомендуется подавать воздух температурой 12—15°С и относительной влажностью 50—60%. |

Рис. 15. Двухъярусный охлаждающий аппарат: / — верхний лоток, 2 — нижний1 лоток, 3 — шкафная камера, 4 и 7 — воздуховоды, 5 — узкий ленточный транспортер, 6 — желобок.

Из охлаждающего аппарата карамель специальными транспортерами подается на заверточные машины или в непрерывно действующий аппарат для глянцевания или обсыпки сахаром поверхности карамели.

ПРИГОТОВЛЕНИЕ ЛЕДЕНЦОВОЙ КАРАМЕЛИ

Леденцовое монпансье формуют на вальцах, состоящих из двух валиков, по боковой поверхности которых выгравированы различные фигурки или дольки лимонных или апельсиновых корочек. Карамельная масса, поступающая для формования на вальцах, должна иметь влажность 1—1,5%. При такой влажности в процессе хранения лучше сохраняется прозрачность монпансье.

Существует два способа формования на вальцах — периодический и непрерывный. При периодическом способе карамельная масса, снабженная вкусовыми и ароматическими веществами, подкрашенная и промятая, разрезается на куски. Каждый кусок разделывается в пласт толщиной около 1 см и затем при температуре около 70°С формуется пропусканием через вальцы. Вальцы смазывают воском или специальной жировой смесью и охлаждают воздухом или водой. Из вальцов выходит отформованный пласт, представляющий собой отдельные леденцы, соединенные тонким слоем карамельной массы. При охлаждении отформованный пласт легко разбивается на отдельные леденцы. 116

При непрерывном способе карамельная масса загружается в ка-рамелеподкаточную машину. Из нее жгут карамельной массы проходит через два валика, один из которых имеет рифленую поверхность, превращается в сплошной пласт, непрерывно поступающий в формующие вальцы. Ширина пласта равна ширине формующих вальцов, толщина около 1 см. Вальцы непрерывно смазываются воском или воско-жировой смесью.

Для формования леденцовой карамели широкое распространение получили ирисоформующе-заверточные машины (ИФЗ); применяются также таблеточноформующие и роликоформующие машины. Фигурная леденцовая карамель на палочках и без палочек, завернутая в бумажную этикетку, вырабатывается на специальных машинах.

Для приготовления завернутой леденцовой карамели поточно-механизированным способом с использованием машин ИФЗ применяется линия, аналогичная поточной линии по производству полутвердого ирнса (см. рис. 61). Карамельный сироп уваривается в варочной колонке до 150°С, что соответствует содержанию в кара-мрльной массе 4% влаги. Давление греющего пара в колонке 589 кн/м2 (6 ат). Количество редуцирующих веществ при уварива-нии сиропа увеличивается на 2%. При выходе из пароотделителя перед поступлением в распределительную воронку карамельная масса имеет температуру около 135°С; при этой температуре в нее дозаторами добавляются киик'та, эссенция и красители. На охлаждающем барабане и накло^нгй охлаждающей плите карамельная масса за 2,5 мин охлаждается до 70—75°С; при этом содержание редуцирующих веществ увеличивается примерно на 5% (при добавлении 0,4% кислоты).

На фабрике «Красный Октябрь» карамельный сироп для описанной выше линии не варится; в варочную колонку подают непосредственно смесь сахарного сиропа и патоки. Сахарный сироп и патоку в определенном соотношении подают плунжерными насосами с регулируемым ходом плунжера в общий трубопровод, из которого смесь поступает в колонку.

ЗАВЕРТКА, ОТДЕЛКА И УПАКОВКА КАРАМЕЛИ

Готовая карамель гигроскопична. Оболочка, приготовленная из-карамельной массы, притягивая влагу из воздуха, довольно быстра начинает намокать или просахариваться. Гигроскопические свойства карамельной массы и зависимость их от различных факторов мы рассмотрели ранее.

Напомним, что чрезвычайно важным фактором, влияющим на стойкость карамельной массы, является относительная влажность окружающего воздуха.

Стойкость карамели при хранении зависит и от свойств начинки. При повышенной влажности начинки наблюдается просахари-вание карамельной оболочки, начинающееся от слоев, соприкаса-

11?

ющихся с начинкой. Влага из начинки диффундирует в карамельную массу, создавая условия для кристаллизации'.

Для сохранения товарного качества карамели в течение длительного времени необходимо ее упаковать или обработать так, чтобы затруднить доступ влаги воздуха к ее поверхности. Это достигается несколькими способами: заверткой каждой карамельки «ли нескольких карамелек вместе во влагонепроницаемую этикетку; упаковкой в герметическую тару; обработкой поверхности карамели нанесением на нее слоя, состоящего из пищевых негигроскопических веществ и изолирующего поверхность карамели от непосредственного соприкосновения с воздухом.

В карамельном производстве применяются следующие способы обработки поверхности: глянцевание, дражирование сахаром или ^шоколадом 2, обсыпка сахаром, порошком какао.

На передовых предприятиях нашей страны внедряется кондиционирование воздуха в помещениях, где происходит завертка, обработка поверхности и упаковка карамели. Рекомендуется поддерживать в этих помещениях относительную влажность воздуха не .выше 60% и температуру около 20СС.

ЗАВЕРТКА КАРАМЕЛИ

Применяется два основных способа завертки карамели: впере-•• крутку и «в носок» («в замок»). Кроме того, существует способ завертки в тюбики, когда в одну этикетку завертывается несколько карамелек, уложенных столбиком.

Вперекрутку завертывают преимущественно карамель, имеющую круглую или овальную форму. Для этого вида завертки применяют тонкую парафинированную бумагу с нанесенным на нее рисунком вразброс, лакированный целлофан или другие прозрачные пленки из высокополимеров, разрешенных для применения в пищевой промышленности. Для завертки «в носок» применяется •более плотная писчая бумага. В качестве подвертки употребляют парафинированную бумагу.

Завертка карамели производится на заверточных машинах раз-.личных систем. Все машины снабжены питателями (саморасклада-ми), механически подающими карамель в завертывающий механизм.

При работе на механизированных поточных линиях охлажденная карамель, имеющая температуру 40°С, распределительными транспортерами подается в питатели заверточных машин. После завертки карамель попадает на систему отводящих транспортеров, передающих ее на расфасовку или упаковку.

1 Это свойство начинки используют при изготовлении глазированной шокола-.дом карамели типа «Московской». Начинка имеет влажность 33%, в результате чего наступает быстрое просахаривание карамельной оболочки и вся карамель приобретает консистенцию мягких конфет.

2 См. раздел «Производство драже». .118

Для нормальной работы заверточных машин необходимо применять этикетки определенного качества, соответствующего конструкции машины. Карамель, поступающая на завертку, должна быть определенного размера, не иметь деформации, открытых швов и налипших крошек. Поверхность карамели должна быть сухой,, нелипкой. Карамель должна быть равномерно охлаждена до 35— 40°С по всему сечению. В помещении завертки необходимо поддерживать относительную влажность воздуха не выше 60% и температуру около 20°С.

ГЛЯНЦЕВАНИЕ КАРАМЕЛИ

Для придания карамели стойкости против намокания под действием влаги окружающего цоздуха ее поверхность покрывают тонким влагонепроницаемым воско-жировым слоем — глянцем. При глянцевании в значительной степени сохраняется первоначальный вид карамели, поэтому в большинстве случаев глянцуют карамель красивой окраски, преимущественно мелкую и круглой формы смесь.

Глянец состоит из смеси жиров, воска и парафина, взятых в соотношении: 1 часть воска, 1 часть парафина, 2 части растительного масла. Растительное масло применяют кокосовое, хлопковое и подсолнечное.

Существует два способа глянцевания карамели: непрерывный и периодический. Первый применяется при изготовлении карамели-на механизированных поточных линиях.

|

|

| • Подача, тоннели. |

| Рис. 16. Непрерывно действующий аппарат для глянцевания и обсыпки карамели. |

Непрерывное глянцевание карамели производится в аппарате (рис. 16), который представляет собой барабан, разделенный перегородками на три секции. Барабан вращается вокруг своей оси,, делая 17—18 об/мин. Он установлен с некоторым наклоном. Во вторую и третью секции подается воздух. Аппарат снабжен дозаторами для сиропа, глянца и талька.

US'

В первую секцию непрерывно загружается карамель и подается поливочный сироп. Благодаря тому что аппарат имеет некоторый наклон, карамель в нем, непрерывно пересыпаясь, передвигается вдоль оси аппарата, попадая из одной секции в другую. Во второй секции происходит подсушивание поверхности карамели, смоченной сиропом в первой секции. Для этого во вторую секцию подается воздух, имеющий температуру 25—40°С. Во вторую же секцию дозатором подается расплавленный глянец. В третью секцию периодически, через каждые 4—5 мин, дозатором подается тальк; в этой секции карамель обрабатывается до появления равномерного и устойчивого блеска, после чего выгружается. ;

Для нормальной работы необходимо, чтобы сироп имел влажность 17—19% и температуру 95—97°С. При большей влажности сиропа карамель не успевает высохнуть в аппарате до нанесения на нее глянца. При меньшей влажности сиропа трудно достигнуть его равномерного распределения по поверхности карамели.

Температура воздуха, который подают в аппарат, зависит от температуры поступающей карамели. Ее изменяют в пределах 25—40°С. При поступлении карамели, имеющей температуру не. выше 40°С, воздух должен иметь температуру 35—4GT!. При температуре карамели выше 40°С воздух должен иметь температуру около 25°С. Глянец поступает в аппарат 65—70°С, количество его равно 0,8—1,0 кг па I т карамели. Талька расходуется 0,6—0,8 кг па 1 т. Из аппарата отглянцованная карамель непрерывно выгружается в вибрационный лоток-просеиватель, на котором происходит отделение от карамели крошек. Далее карамель транспортируется к расфасовочному автомату.

При периодическом способе глянцевание производят в дражировочных котлах.

Карамель, охлажденная до 40—45°С, распределительным трясо-транспортером или вручную загружается в дражировочный котел. Здесь ее поливают чисто сахарным сиропом влажностью 17—20%' и температурой 95—97°С. Сироп вливают в несколько приемов тонкой равномерной струей при вращении котла. После того как сироп равномерно покроет всю поверхность карамели, в котел, не останавливая его движения, вносят глянец небольшими кусочками или вливают расплавленный глянец тонкой струей. Температура глянца 60—65СС. Затем вносят небольшое количество талька. Тальк способствует скольжению карамели в котле и поэтому ускоряет появление блеска.

Вращение котла продолжается до тех пор, пока поверхность карамели не станет равномерно блестящей. Скорость образования блеска в значительной степени зависит от влажности воздуха в помещении дражировочного отделения. Ее следует поддерживать не выше 60%.

Выгрузка карамели из котлов производится вручную или при помощи специальных приспособлений. Карамель выгружают в лотки или на транспортеры, которые подают ее на расфасовку. J20

ОБСЫПКА ПОВЕРХНОСТИ КАРАМЕЛИ САХАРОМ

Обсыпку карамели производят в дражировочном котле или в аппарате непрерывного действия для глянцевания карамели.

Карамель вручную или с помощью качающегося распределительного транспортера загружают в дражировочный котел. Дражировочный котел делает 20—24 об/мин. Карамель перед загрузкой должна иметь температуру не выше 40°С. При вращении котла в него вливают чисто сахарный сироп, который равномерно обволакивает поверхность карамели, делая ее липкой. Затем всыпают сахарный песок, который плотно покрывает карамель, прилипая к ее поверхности. Для получения равномерной обсыпки достаточно вращения котла в течение 3—4 мин.

Чисто сахарный сироп должен содержать сухих веществ около 70%, температура его 80—85°С. Потребное количество сиропа колеблется от 0,96 до 1,6% по массе загружаемой карамели в зависимости от ее размеров; количество сахара — от 6 до 12%.

Сахар, применяемый для обсыпки карамели, предварительно просеивают на виброситах с магнитами; диаметр ячеек сита 2— 3 мм. Обычно берут сахара на 4% больше необходимого. При избытке сахара получается более равномерная обсыпка. Отсеивание излишка сахара производят механически при прохождении карамели через вибрирующий транспортер. В транспортеры последовательно вставляют ряд сит с отверстиями различного размера, поэтому сахар и карамельная крошка отсеиваются отдельно. Отсеянный сахар частично используют для обсыпки следующих партий карамели.

При непрерывном способе обсыпки карамели сахаром используют те же аппараты, что и для глянцевания, но угол наклона увеличивают. Этим достигается более быстрое прохождение карамели через аппарат. Продолжительность обсыпки в непрерывно действующем аппарате составляет всего 5 мин. Кроме того, первая перегородка в аппарате поднимается. В аппарате остается только две секции. Охлажденная карамель поступает в первую секцию, туда же непрерывно дозатором подается сахарный сироп влажностью 25—26% и температурой 80—85°С. Сахарный песок ковшовым элеватором подается во вторую секцию. В эту же секцию поступает воздух, но в меньшем количестве, чем при глянцевании.

По технологической инструкции ВНИИКП обсыпку сахаром производят в непрерывно действующем аппарате, не изменяя в нем количество секций. В этом случае сахарный сироп вводят не только в первую секцию, но одну четвертую часть от общего его количества добавляют при переходе карамели во вторую секцию. Сахарный песок подается в третью секцию на расстоянии 0,8 м от выходного отверстия.

Кроме сахара поверхность карамели обсыпают смесью порошка какао и сахарной пудры. Применяются для обсыпки и другие негигроскопичные пищевые вещества — такие, как дробленый орех,

121

|

|

кунжутное семя и др. Однако эти виды обсыпки не имеют большого распространения.

УПАКОВКА КАРАМЕЛИ В ГЕРМЕТИЧНУЮ ТАРУ

Упаковка в герметичную тару является в настоящее время единственным способом сохранить первоначальный блестящий вид незавернутой карамели.

В герметичную тару карамель упаковывается без предваритель

ной обработки ее поверхности. Наибольшее распространение имеет

жестяная тара, изготовляемая в виде банок и коробок различной

емкости. Обычно банки делают из луженой жести. Банки из нелу

женой жести изнутри покрываются лаком, или в них вставляется

пакет из пергамента, подпергамента, парафинированной бумаги.

В качестве герметичной тары употребляют также коробки из пла

стических масс, специальных пленок, парафинированного картона.

Для создания герметичности необходимо, чтобы крышки плот

но закрывали коробки; шов обычно заклеивается бандеролью,

j В последнее время начала применяться расфасовка карамели в

пакеты из водонепроницаемой прозрачной пленки, приготовленной

из высокополимерных материалов.

РАСФАСОВКА И УПАКОВКА КАРАМЕЛИ

Мелкая карамель расфасовывается автоматически или вручную в красочно оформленные жестяные или картонные коробки. В жестяные коробки расфасовывают карамель с необработанной поверхностью — леденцовую или атласные сорта с различной начинкой; в картонные коробки — преимущественно глянцованную или дра-жированную карамель. В промышленности работают автоматы, которые из заранее отпечатанных и высеченных картонных заготовок формируют коробки, отвешивают определенное количество карамели, наполняют ею коробки и заклеивают их. Такие автоматы устанавливаются в механизированных поточных линиях, изготовляющих глянцованную карамель формы «подушечка». Применяются также автоматы для расфасовки карамели в целлофановые пакеты и в жестяные коробки.

Всю карамель после завертки или обработки ее поверхности упаковывают в гофрированные короба или деревянные ящики из фанеры или теса. На некоторых фабриках упаковка коробов из гофрированного картона и оклейка их гуммированной лентой производится на автоматах.

Короба и ящики должны быть чистые, сухие, прочные, без постороннего запаха. При упаковке открытых сортов карамели тара внутри застилается упаковочной бумагой. Тесовую тару застилают бумагой и при упаковке в нее завернутой карамели. Влажность гофрированной тары допускается 12%, деревянной—15%. 122

БРАК И ОТХОДЫ В КАРАМЕЛЬНОМ ПРОИЗВОДСТВЕ

Борьба против брака, за уменьшение отходов и потерь — задача, стоящая перед каждым работником кондитерской промышленности.

Брак образуется при применении нестандартного сырья, при небрежном ведении технологического процесса, при невнимательном отношении к работе всех видов оборудования. Описывая отдельные стадии технологического процесса, мы рассмотрели виды брака и причины его образования. Здесь повторим кратко: чтобы устранить брак, необходимо строго соблюдать установленную рецептуру и технологический, режим на всех стадиях производства, необходима правильная эксплуатация оборудования.

Отходы, возвращаемые в производство, образуются почти на всех стадиях технологического процесса. Так, в отходы идут зачистки с вакуум-аппаратов, концы батонов, начало и конец карамельной цепочки, осколки и крошки на формующих машинах и т. д.

В некоторых случаях отходы в небольшом количестве при современном состоянии техники неизбежны; например начало и конец карамельных цепочек, осколки. Но они сильно возрастают вследствие недостаточно правильного ведения процесса. Поэтому обычно предусматривается наибольшее допустимое количество отходов. Так, при выработке карамели с фруктовой начинкой допускается отходов не более 1,5%.

При полумеханизированном способе производства некоторое количество отходов, образующихся при формовании и охлаждении карамели, немедленно используют при разделке следующих порций карамельной массы. Концы цепочек, крошки, не содержащие начинки, добавляют в горячую карамельную массу на первом охлаждающем столе.

Поточные линии производства требуют особенно тщательного соблюдения технологического режима, так как здесь отходы не могут быть немедленно возвращены в производство, как на полумеханизированных линиях, и неизбежно накапливаются. При организации автоматического контроля и регулирования основных параметров производственного процесса количество отходов на поточных линиях значительно снижается.

Обычно принятый способ переработки отходов — растворение их в открытых котлах с барботером и змеевиком. Растворение и уваривание до содержания сухих веществ 80% продолжается 20— 30 мин. Готовый сироп отстаивается, фильтруется и идет на приготовление темноокрашенных фруктово-ягодных начинок.

Наиболее совершенный способ переработки отходов карамели — это холодный способ, применяемый на фабрике имени Бабаева 1. Установка представляет собой вращающийся сетчатый барабан,

1 Авторы А. Н. Денисюк, А. Н Глухов, Я. Б. Шенкер, Л, Т. Этлис.

|

|

| 123 |

|

|

| заключенный в неподвижном кожухе (рис. 17). В барабан заливается 100 кг воды и загружается 300 кг отходов. Крышку сетчатого барабана закрывают, и он приводится в движение с числом оборотов 60 в минуту. Процесс растворения заканчивают через ^————————. |

| сиропжео S™ ^^ П°ЛуЧаетСЯ ———— _е„„„ 6шгее LSTco^=Tr;-- г |

рис ,7v ••••••'••"""///////////////////.

бом': ' СТ""°"К- Для раствореви. отходов карамели хололньш СПОсо-1- загрузочная воронка, 2-

да«°аЖУХ' *-э«»Род.вг.тель, 5, t - пере-

ВеЩ6СТВв образовавшемся си-

Глава III

ПРОИЗВОДСТВО ШОКОЛАДА И ПОРОШКА КАКАО

Основным сырьем для производства шоколада и порошка какао являются бобы какао. Шоколад представляет собой продукт переработки бобов какао с сахаром. Порошок какао — это продукт, полученный из частично обезжиренных бобов какао. Жир (масло какао), получающийся при изготовлении порошка какао, используется при изготовлении шоколада. Поэтому в шоколадных цехах приготовляется и порошок какао.

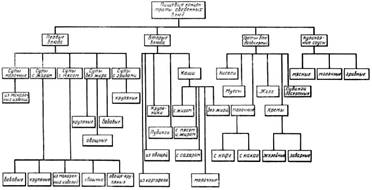

; Производство шоколада и порошка какао состоит из целого ряда стадий, из которых складывается технологическая схема производства (рис. 18).

ПРОИЗВОДСТВО ШОКОЛАДА

Шоколад представляет собой продукт переработки бобов кака9 с сахаром как без добавления, так и с добавлением различных вкусовых и ароматических веществ. В зависимости от состава и качества обработки шоколад разделяется на две группы: шоколад натуральный без добавлений и шоколад с добавлениями. Обе группы шоколада подразделяются на десертный и обыкновенный шоколад. Десертный шоколад отличается от обыкновенного большим содержанием какаопродуктов и меньшим содержанием сахара, а также более тонким измельчением.

Шоколад с добавлениями в зависимости от вводимых добавлений приготовляется нескольких видов: молочный, ореховый (добавляются ореховые ядра или арахис), кофейный (добавляется натуральный кофе), с вафлями, с фруктами и др.

Кроме этих видов шоколада промышленность выпускает витаминизированный шоколад с витаминами В и С, а также шоколад с добавлением ореха кола, оказывающий тонизирующее действие и рекомендуемый для туристов и при временном напряжении в работе. Для больных диабетом вырабатываются различные сорта шоколада на сахарине. Для детей выпускаются специальные сорта шоколада с небольшим количеством какаопродуктов и большим содержанием молока.

Шоколадная глазурь представляет собой разновидность шоколада без добавлений и применяется для глазирования корпусов конфет и других кондитерских изделий.

125

Похожие работы

... последовательности однородных, взаимосвязанных товаров. Данный принцип положен в основу группы методов, в состав которых входят классификация, кодирование товаров. Тест к лекции №1. 1. Что является предметом дисциплины товароведение, экспертиза и стандартизация? а) Товар б) Товарный рынок в) Потребительные стоимости товаров г) Все ответы верны 2. Какое определение товара правильное? ...

... питьевая Хрустальный колодёц-люкс 1,5л 80 000,000 Вода питьевая Хрустальный колодец-плюс 1,5л 300 000,000 Итог 2 059 500,000 Ассортимент питьевой воды, выпускаемый предприятием ОАО "Алиса" представлен 15 наименованиями, из них 13 составляют ароматизированные безалкогольные напитки и 2 наименования питьевой воды. Сроки хранения воды: - сладкая: 5-6 месяцев; - минеральная питьевая ...

... тушеный с мясом» «Рагу овощное с мясом» Картофель сушеный 72,35 62,35 48,8 Жир 15,0 15,0 15,0 Мука пшеничная – – 5,0 Томатный порошок – – 5,0 Перец черный 0,05 0,05 0,1 Мясо сушеное – 10,0 10,0 5.3 Пищевые концентраты сладких блюд (десертов) Сухие кисели Сухие кисели представляют собой смесь сахара-песка, картофельного крахмала и плодового или ягодного ...

... клейма надпись "Российская Федерация", а в нижней - "Госветнадзор". Овальное ветеринарное клеймо подтверждает, что ветеринарно - санитарная экспертиза мяса и мясопродуктов проведена в полном объеме и продукт выпускается для продовольственных целей без ограничений. На мясо, подлежащее обезвреживанию, ставится только ветеринарный штамп, указывающий порядок использования мяса согласно действующим ...

0 комментариев