Навигация

Подбор стандартных муфт

2.7. Подбор стандартных муфт.

В приводах машин для соединения валов и компенсации их смещений, возникающих в результате неточности изготовления и монтажа используют жесткие или упругие компенсирующие муфты.

Типоразмер муфты выбирается по диаметру вала и величине расчетного крутящего момента с условием:

Тр = К * Тном < [Т], (2.7.1.)

где К - коэффициент динамичности (К = 1,2...1,5);

Тном - крутящий момент на валу;

[Т] - предельное значение момента муфты, Н*м, определяется по ГОСТу.

1) Муфта соединяющая вал двигателя с быстроходным валом редуктора.

Тном = 125,44 Н*м; К = 1,2

Расчетный крутящий момент:

Тр = К * Тном = 1,2 * 125,44 = 150,5 Н*м

Выбираем муфту упругую втулочно-пальцевую (табл. 13.2 /6/), ГОСТ 21424-75.

Характеристика: d = 38 мм; [Т] = 250 Н*м; n = 3800 мин -1.

2) Муфта соединяющая тихоходный вал с барабаном.

Тном = 3431 Н*м; К = 1,2

Расчетный крутящий момент:

Тр = К * Тном = 1,2 * 3431 = 3920 Н*м

Выбираем муфту упругую втулочно-пальцевую (лист 261 /17/), ГОСТ 21424-75.

Характеристика: d = 85 мм; [Т] = 4000 Н*м; n = 1800 мин -1.

2.8. Выбор и расчет тормоза.

По правилам госгортехнадзора тормоз подбирается из каталога по статическому крутящему моменту, создаваемому грузом на тормозном валу, который определяется по формуле /1/:

Мторм = Кт * Мст , (2.8.1.)

где Кт - коэффициент запаса торможения (Кт = 1,5 для режима работы - легкий);

Мст - статический момент при торможении, Н*м.

Статический момент при торможении определяется по формуле /1/:

Мст = (Sмакс * Dб * м) / uм , (2.8.2.)

где Sмакс - максимальное расчетное усилие в ветви каната, Н;

Dб - диаметр барабана, м;

м - общий КПД механизма;

uм - передаточное число механизма.

Мст = (20162 * 0,24 * 0,8) / 63,2 = 61,25 Н*м

Мторм = 1,5 * 61,25 = 91,9 Н*м

По каталогу (табл. 12П. /2/) выбираем тормоз ТКТ-200 с короткоходовым электромагнитом МО-200Б. Табличный момент этого тормоза равен 160 Н*м при ПВ - 40%, у нас же ПВ - 15%. Тормозную ленту для обкладок выбираем типа А (по ГОСТ 1198-78), тормозной шкив - стальное литье.

Определяется необходимая сила трения между колодкой и шкивом по формуле /1/:

Fторм = Мторм / Dт , (2.8.3.)

где Dт - диаметр тормозного шкива (у тормоза ТКТ-200 Dт = 0,2).

Fторм = 91,9 / 0,2 = 459,5 Н

Усилие прижатия колодки к тормозному шкиву определяется по формуле /1/:

N = Fтр / f , (2.8.4.)

где f - коэффициент трения (f = 0,35..0,40; по табл.8. /1/).

N = 459,5 / 0,37 = 1241,9 Н

Проверяем колодки на удельное давление по условию /1/:

р = N / (Bк * Lк), (2.8.5.)

где Bк - рабочая ширина колодки, м (у тормоза ТКТ-200 Bк = 0,095 м по табл. 12П. /2/);

Lк - длина дуги обхвата колодки, м.

Длина дуги колодки при угле обхвата тормозного шкива колодкой = 700 составляет /1/:

Lк = ( * Dт * ) / 360 (2.8.6.)

Lк = (3,14 * 0,2 * 70) / 360 = 0,122 м

р = 1241,9 / (0,095 * 0,122) = 107152,7 Па = 0,11 МПа,

что меньше 0,3 МПа - допускаемого значения для выбранных материалов.

Проверяем колодки на нагрев по удельной мощности трения по формуле /1/:

А = р * vр * f [А], (2.8.7.)

где [А] - допускаемая удельная мощность трения [А] = 1,5...2,0 МН/м*с;

vр - расчетная скорость на ободе шкива, м/с.

vр = с0 * v, (2.8.8.)

где с0 = 1,1..1,2 - коэффициент безопасности при спуске груза;

v - окружная скорость на ободе шкива, м/с.

v = ( * Dт * nдв) / 60, (2.8.9.)

где nдв - частота вращения двигателя, мин -1.

v = (3,14 * 0,2 * 670) / 60 = 7 м/с

vр = 1,15 * 7 = 8,05 м/с

А = 0,11* 8,05 * 0,37 = 0,3 МН/м*с [А] = 1,5...2,0 МН/м*с

Расчет рабочей пружины тормоза.

Рабочее усилие в главной пружине с учетом действия якоря магнита и вспомогательной пружины определяется по формуле /1/:

Fгл = N * a1 / a2 + Mяк / е + Fbc , (2.8.10.)

где N * a1 / a2 - усилие замыкания рычагов тормоза, Н;

a1 и a2 - плечи рычагов, м (табл. 12П. /2/);

Mяк / е - усилие, действующее на шток от силы тяжести массы якоря, Н (табл. 13П. /2/);

Fbc - усилие вспомогательной пружины, Fbc = 30...50 Н.

Для тормоза ТКТ-200: a1 = 135 мм; a2 = 305 мм; Mяк = 3,6 Н*м; е = = 40 мм, принимаем Fbc = 40 Н.

Fгл = 1241,9 * 0,135 / 0,305 + 3,6 / 0,04 + 40 = 679,7

Расчет пружины производим по расчетной силе Fр с учетом дополнительного сжатия по формуле:

Fр = Fгл * К0 , (2.8.11.)

где К0 = 1,25...1,50 - коэффициент запаса.

Fр = 679,7 * 1,3 = 883,6 Н

Диаметр проволоки для главной пружины из расчета на деформацию кручения определяется по формуле /1/:

где с = D / dпр - индекс пружины круглого сечения;

D - средний диаметр пружины, мм;

К - коэффициент, зависящий от формы сечения и кривизны витка пружины, выбирается в зависимости от индекса пружины с;

[] - допускаемые напряжения на кручение, для материала пружин из стали 60С2А составляют [] = 400 МПа, для пружин 1 класса соударение витков отсутствует.

Принимаем индекс пружины с = 6, тогда К = 1,24 /1/.

Из ряда диаметров по ГОСТ 13768-68 на параметры витков пружин принимаем dпр = 6,5 мм.

Средний диаметр пружины D = с * dпр = 6 * 6,5 = 39 мм.

Обозначение пружины: 60С2А-Н-П-ГН-6,5 ГОСТ 14963-69.

Жесткость пружины определяется по формуле /1/:

Z = (G * dпр4) / (8 * D3 * n), (2.8.13.)

где G - модуль сдвига для стали; G = 8*104 МПа;

n - число рабочих витков.

Для определения числа рабочих витков задаемся длиной Нd и шагом рd пружины в рабочем (сжатом) состоянии:

Нd = (0,4...0,5) * Dт = 0,45 * 200 = 90 мм

рd = (1,2...1,3) * dпр = 1,2 * 6,5 = 7,8 мм

Число рабочих витков определяем по формуле /1/:

n = (Hd - dпр) / рd (2.8.14.)

n = (90 - 6,5) / 7,8 = 10,7

Величину n округляем до целого числа, т.е. n = 11.

Z = (80000 * 6,54) / (8 * 3,93 * 11) = 27,4 Н/мм

Длина нагруженной пружины определяется по формуле /1/:

Н0 = Нd + (1,1...1,2) * Fp / Z (2.8.15.)

Н0 = 90 + 1,15 * 883,6 / 27,4 = 127 мм

Сжатие пружины при установке ее на тормозе:

Н0 - Нd = 127 - 90 = 37 мм

Наибольшее напряжение в проектируемой пружине определяется по формуле /1/:

макс = (8 * D * Fмакс * К) / ( * dпр3) , (2.8.16.)

где Fмакс - максимальное усилие в пружине при ее дополнительном сжатии, Н.

Fмакс = Fгл + Z * h, (2.8.17.)

где h - дополнительное сжатие пружины, равное ходу штока тормоза.

h = * е , (2.8.18.)

где - угол поворота якоря электромагнита (для электромагнита МО-200Б = 5,50 табл. 13П. /2/).

= (5,5 * 2 * ) / 360 = (5,5 * 2 * 3,14) / 360 = 0,096 рад

h = 0,096 * 40 = 3,84 мм

Fмакс = 679,7 + 27,4 * 3,84 = 784,9 Н

Определяем наибольшее напряжение в пружине по формуле 2.8.16.:

макс = (8 * 39 * 784,9 * 1,24) / (3,14 * 6,53) = 352 МПа [] = 400 МПа

Отход колодок от шкива определяем по формуле /1/:

= (а1 / (2 * а2)) * h , (2.8.19.)

где h - ход штока тормоза;

а1 и а2 - плечи рычагов тормоза, мм.

= (135 / (2 * 205)) * 3,84 = 0,85 мм

Отход колодок от тормоза регулируется в пределах от 0,5 до 0,8 мм.

Проверочный расчет электромагнита.

Работа электромагнита Wэм тормоза должна быть больше работы растормаживания Wр .

Работа электромагнита тормоза определяется по формуле /1/:

Wэм = Мэм * , (2.8.20.)

где Мэм - рабочий момент якоря магнита (Мэм = 40 Н*м из табл. 13П. /2/);

- угол поворота якоря, рад.

Wэм = 40 * 0,096 = 3,84 Н*м

Работа растормаживания колодок определяется по формуле /1/:

Wр = (2 * N * ) / (0,9 * ) , (2.8.21.)

где = 0,95 - КПД рычажной системы тормоза.

Wр = (2 * 1241,9 * 0,8) / (0,9 * 0,95 * 103) = 2,3 Н*м

Wэм > Wр , следовательно электромагнит подходит.

Похожие работы

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

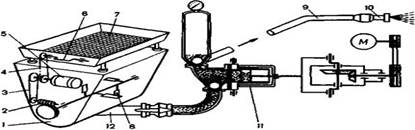

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

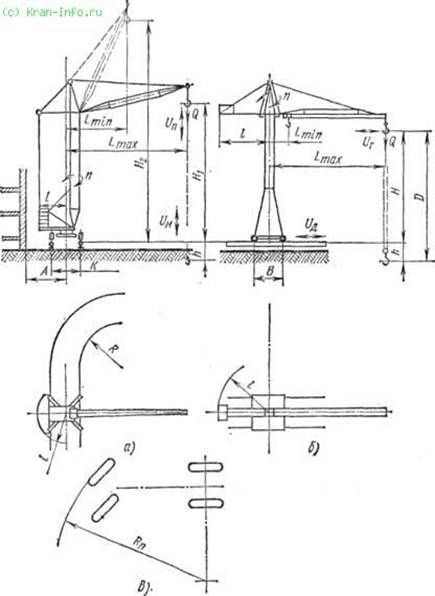

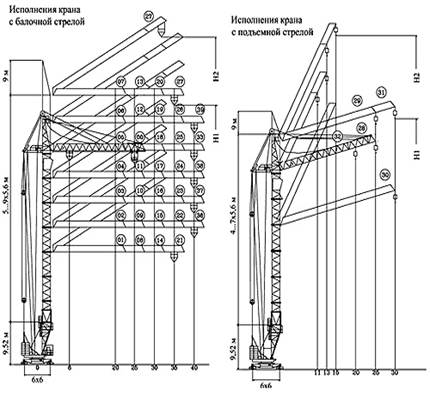

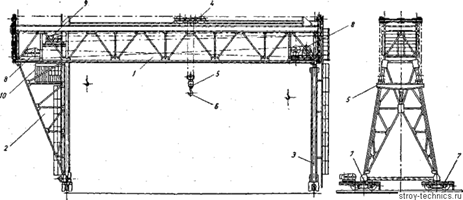

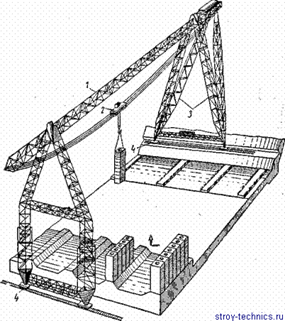

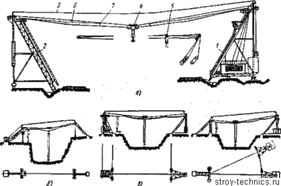

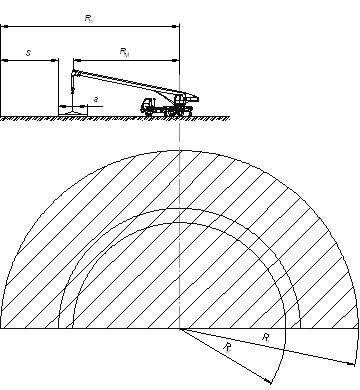

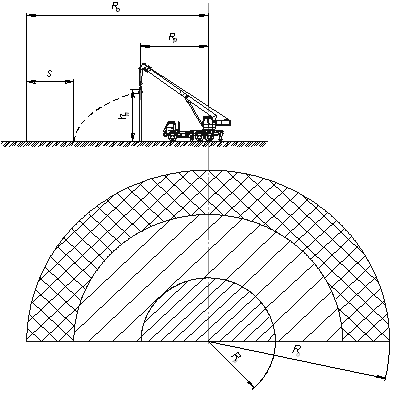

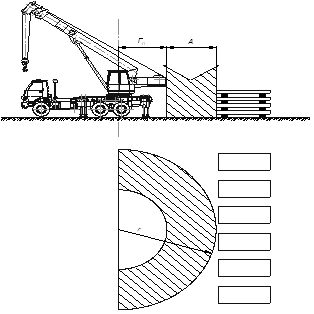

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

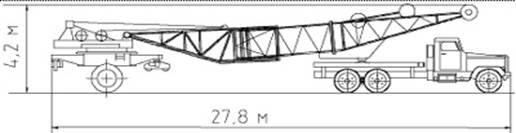

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев