Навигация

Расчет зубчатых передач

2.2. Расчет зубчатых передач.

В цилиндрический двухступенчатый редуктор входят быстроходная и тихоходная ступени. Быстроходную ступень принимаем косозубой, тихоходную - прямозубой.

2.2.1. Расчет быстроходной ступени.

Выбираем материал - сталь 45, термообработка - нормализация, твердость НВ = 200.

Определяем допускаемое контактное напряжение по формуле /8/:

[н] = н lim b / Sн * ZR * Zv * КНL (2.2.1.1.)

где н lim b = 2 * НВ +70 при v 5 м/с /8/;

Sн - коэффициент безопасности (Sн = 1,1..1,2);

ZR - коэффициент, учитывающий шероховатость сопряженных поверхностей;

Zv - коэффициент, учитывающий окружную скорость передачи (Zv = 1,00...1,16);

КНL - коэффициент долговечности (КНL NНЕ / NНО), где NНЕ - эквивалентное число циклов напряжений в зубьях; NНО - базовое число циклов напряжений, принимается по графику на рис. 12.21. /8/.

NНЕ = (60*С / Т3max)*(Т3max *t*n + T13*t1*n1 + T23*t2*n2 +...+Ti3*ti*ni),

где С - число колес в зацеплении (с = 1);

Тmax - максимальный крутящий момент, передаваемый колесом в течении времени t за весь срок службы передачи при частоте вращения колеса n.

Время t определяется по формуле /8/:

t = 365 * Kг * 24 * Кс * 5, (2.2.1.3.)

где Кг = Т / 365 - коэффициент использования механизма в год;

Кс = Т / 24 - коэффициент использования механизма в сутки.

Кг = 240 / 265 = 0,9 Кс = 14 / 24 = 0,58 (2 смены)

t = 365 * 0,9 * 24 * 0,58 * 5 = 22863,6 c

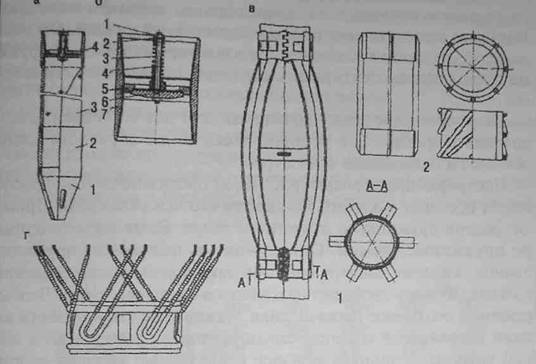

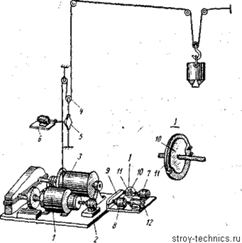

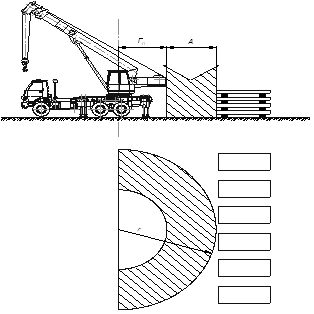

Циклограмма времени работы механизма

Рис. 2.2.1.1.

Тусл = Тmax * 0,67 = 803 * 0,67 = 538 Н*м

Тторм = Тmax * 0,23 = 803 * 0,23 = 184,7 Н*м

Тmax - максимальный крутящий момент (Т2 = 803 Н*м).

t = tразг + tуст + tторм (2.2.1.4.)

tразг = 0,1 * t

tуст = 0,67 * t

tторм = 0,23 * t

tразг = 0,1 * 22863,6 = 2286,4 с

tуст = 0,67 * 22863,6 = 15318,6 с

tторм = 0,23 * 22863,6 = 5258,6 с

NHE = (60 * 1 / 8033) * (8033 * 22863,6 * 101,5 + 5383 * 15318,6 * 101,5 +

+ 184,73 * 5258,6 * 101,5) = 139239432,36

NHO = 10 * 106 по графику на рис.12.21. /8/.

NHE / NHO = 139239432,36 / 107 = 1,4 > 1, КНL = 1

[н] = (2 * 200 + 70) / 1,1 * 1 * 1,1 * 1 = 470 МПа

bа = 0,315...0,4 при несимметричном расположении колес относительно опор; bа = 0,35.

bd определяется по формуле /8/:

bd = 0,5 * (u + 1) * bа (2.2.1.5.)

bd = 0,5 * (6,6 + 1) * 0,35 = 1,33

Коэффициент неравномерности распределения нагрузки по длине контактных линий определяется в зависимости от bd по графику на рис.12.18. /8/.

КНВ = 1,15

Межосевое расстояние определяется по формуле /8/:

где Ка = 495 - для прямозубых передач, Ка = 430 - для косозубых передач;

Т - передаваемый крутящий момент, Н*м;

u - передаточное число передачи;

[н] - допускаемое контактное напряжение.

Определяем ширину зубчатого венца колеса по формуле /8/:

bw = bа * а (2.2.1.7.)

Ширина венца шестерни bw1 = bw2 + (3...5) мм

bw2 = 0,35 * 212 = 74,2 мм, полученное значение уточняем по ГОСТ 6636-69, принимаем bw2 = 80 мм.

bw1 = 80 +4 = 84 мм

Определяем модуль в нормальном сечении по формуле /8/:

mn = (0,01...0,02) * a 2 мм (2.2.1.8.)

mn = 0,0195 * 212 = 4,1 мм, принимаем mn = 4 мм.

Определяем суммарное число зубьев колеса /8/:

Z = (2 * a * cos) / mn , (2.2.1.9.)

где cos - угол наклона зубьев колеса ( =8...160).

Принимаем = 110; cos 110 = 0,9816.

Z = (2 * 212 * 0,9816) / 4 = 104

Уточняем значение угла по формуле /8/:

cos = (Z * mn) / (2 * аw) (2.2.1.10.)

cos = (104 * 4) / (2 * 212) = 0,9811 = 110 16

Число зубьев шестерни /8/:

Z1 = Z / (u +1) Z1 min , (2.2.1.11.)

где Z1 min = 17 * cos3 = 17 * 0,98113 = 16

Число зубьев колеса /8/:

Z2 = Z - Z1 (2.2.1.12.)

Z1 = 104 / (6,6 +1) = 16,2; Z1 = 16 16.

Z2 = 104 - 16 = 88

Определяем диаметры делительных окружностей зубчатых колес:

диаметр шестерни /8/:

d1 = (mn * Z1) / cos (2.2.1.13.)

d1 = (4 * 16) / 0,98 = 65,3 мм

диаметр колеса /8/:

d2 = (mn * Z2) / cos (2.2.1.14.)

d2 = (4 * 88) / 0,98 = 359,2 мм

диаметры окружности вершин зубьев /8/:

da1 = d1 + 2 * mn (2.2.1.15.)

da2 = d2 + 2 * mn

da1 = 65,3 + 2 * 4 = 73,3 мм

da2 = 359,2 + 2 * 4 = 367,2 мм

диаметры окружности впадин зубьев /8/:

df1 = d1 - 2,5 * mn (2.2.1.16.)

df2 = d2 - 2,5 * mn

df1 = 65,3 - 2,5 * 4 = 55,3 мм

df2 = 359,2 - 2,5 * 4 = 349,2 мм

Определяем значение контактных напряжений /8/:

где Zн = 1,77 * cos , Zм = 275 МПа, Z = 1 / Еа ,

где Еа - коэффициент торцевого перекрытия.

Еа =[1,88 - 3,2*(1/Z1 + 1/Z2)] * cos (2.2.1.18)

Ft - окружная сила в зацеплении, определяется по формуле /8/:

Ft = (2 * T2) / d2 (2.2.1.19.)

Кн = 1,2...1,35, большие значения при несимметричном расположении колес (Кн = 1,2).

Ft = (2 * 803) / 0,3592 = 4471 Н

Еа = [1,88 - 3,2*(1/16 + 1/88)] * 0,98 = 1,61

Z =

Zн = 1,77 * 0,98 = 1,73

Для определения твердости рабочих поверхностей принимаем н = [н], где [н] - допускаемое контактное напряжение, при твердости 350 Н.

[н] = (2 * НВ + 70) / 1,1 * КHL (2.2.1.20.)

Из формулы 2.2.1.20. твердость рабочих поверхностей зубьев:

НВ = (1,1 * [н] - 70) / 2 = (1,1 * 441 - 70) / 2 = 207,55

По табл.2.2. /6/ для изготовления колес назначаем сталь 45, термообработка - улучшение;

твердость зубьев колеса НВ = 192...240 Нвср = 216;

твердость зубьев шестерни НВ = 241...285 Нвср = 263.

Выполняем проверочный расчет передачи по напряжениям изгиба /8/:

F = YF * Y * YЕ * (Ft * KF) / (bw * mn) [F], (2.2.1.21.)

где [F] - допускаемое напряжение изгиба /8/:

[F] = (F0 / SF) * KFL , (2.2.1.22.)

где F0 - предел выносливости (F0 = 1,8 * НВ);

SF - коэффициент долговечности (SF = 1,7);

YF - коэффициент формы зуба, определяется по числу зубьев эквивалентного колеса ZV (рис.2.23. /6/);

ZV = Z / cos3 (2.2.1.23.)

Y - коэффициент, учитывающий влияние угла наклона зубьев;

Y = 1 - 0 / 140 (2.2.1.24.)

YЕ - коэффициент, учитывающий перекрытие зубьев;

YЕ = 1 / Еа (2.2.1.25.)

КF - коэффициент нагрузки (KF = 1,3...1,5).

Для шестерни ZV1 =16 / 0,98 = 16,3 YF1 = 4,17

Для колеса ZV2 =88 / 0,98 = 89,8 YF2 = 3,6

Для шестерни и колеса Y = 1 - 11,16 / 140 = 0,92

YЕ = 1 / 1,61 = 0,62

Предел выносливости:

для шестерни FО1 = 1,8 * 263 = 473,4 МПа

для колеса FО2 = 1,8 * 216 = 388,8 МПа

Допускаемое напряжение изгиба:

для шестерни [F1] = (473,4 / 1,7) * 1 = 278,5 МПа

для колеса [F2] = (388,8 / 1,7) * 1 = 228,7 МПа

Напряжение изгиба для шестерни:

F1 = 4,17 * 0,92 * 0,62 * (4471 * 1,3) / (84 * 4) = 41,1 МПа 278,5 МПа

Напряжение изгиба для колеса /8/:

F2 = F1 * (YF2 / YF1) (2.2.1.26.)

F2 = 41,1 * (3,6 / 4,17) = 35,5 МПа 228,7 МПа

Условие прочности зубьев на изгиб выполняется.

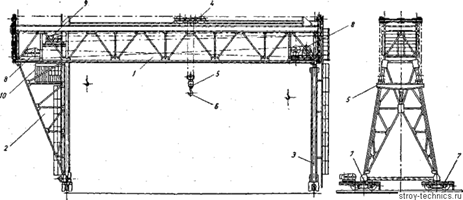

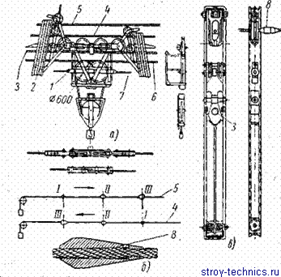

Определяем силы в зацеплении, рис.2.2.1.2.

Ft1 = - Ft2 = (2 * T1) / d1 = (2 * T2) / d2 (2.2.1.27.)

FR1 = - FR2 = Ft * (tg / cos) (2.2.1.28.)

Fа1 = - Fа2 = Ft * tg (2.2.1.29.)

Ft1 = - Ft2 = (2 * 125,44) / 0,0653 = 3842 Н

FR1 = - FR2 = 3842 * (0,364 / 0,98) = 1427 Н

Fа1 = - Fа2 = 3842 * 0,197 = 756,9 Н

Силы, действующие в зацеплении зубчатой передачи.

Рис. 2.2.1.2.

Похожие работы

... (рис 2, в), через которое из кривошипной камеры в цилиндр поступает свежий заряд топливовоздушной смеси. В дальнейшем все эти процессы повторяются в такой же последовательности. 3.2 Промышленные тракторы, используемые в строительстве Промышленные тракторы используются для разработки тяжелых грунтов, когда имеет место ударное взаимодействие орудия с грунтом. И тем не менее на ближайшие годы ...

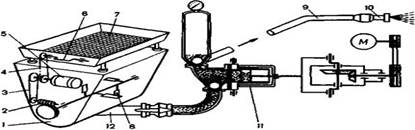

... и противовыбросового оборудования буровых установок используют манометры с поршневыми средоразделителями, отделяющими буровой раствор от гидравлической жидкости в манометре. Измерение расхода бурового раствора на входе в бурильную колонну производят наиболее точно с помощью электромагнитных датчиков расхода или по числу двойных ходов буровых насосов. В электромагнитном датчике расхода буровой ...

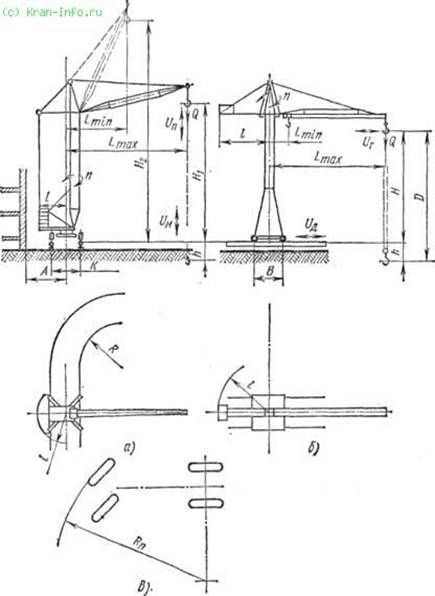

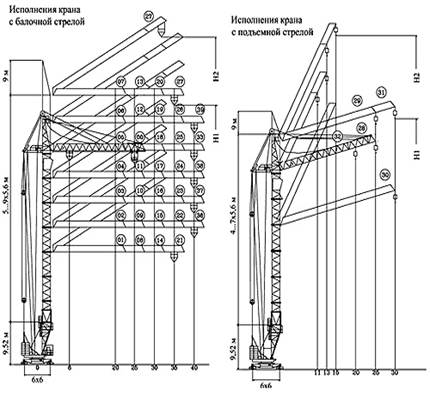

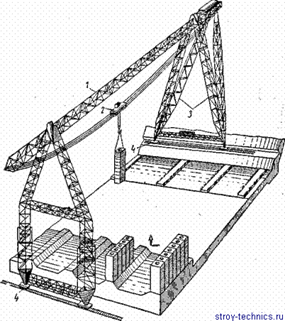

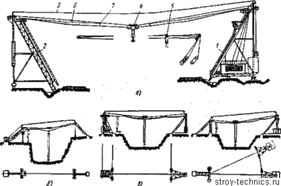

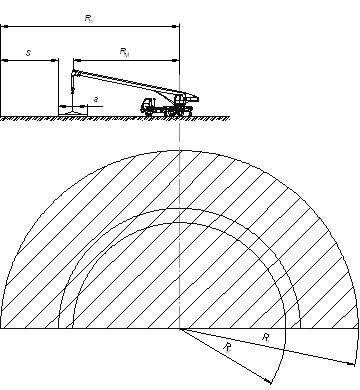

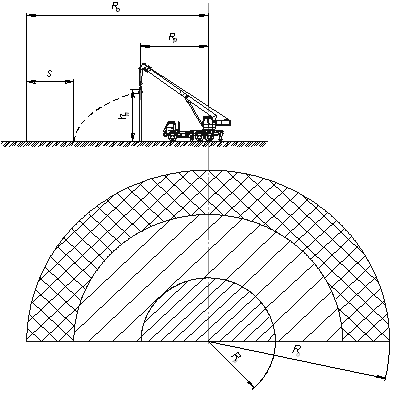

Длина консолей для кранов консольного типа принимается в пределах 0,25—0,35 пролета. Скорость подъема груза составляет 8—32 м/мин. Скорость передвижения грузовых тележек— до 40 м/мин и скорость передвижения крана до 100 м/мин. Высота подъема груза — в пределах 4—25 м в зависимости от габаритов грузов. Рельсы подкрановых путей укладываются строго горизонтально на полушпалах с шагом 0,5 м и должны ...

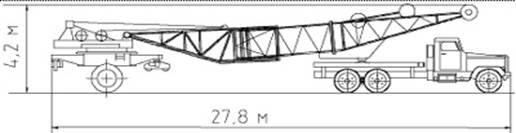

... ограждена из-за возможности нанесения им вреда перемещаемыми грузами и разрушающимися конструкциями. Оценка эргономических характеристик условий труда крановщика при эксплуатации автомобильного крана Эргономические условия труда определяются совокупностью психофизиологических факторов, возникающих в процессе трудовой деятельности. Психофизиологические опасные и вредные производственные ...

0 комментариев