Навигация

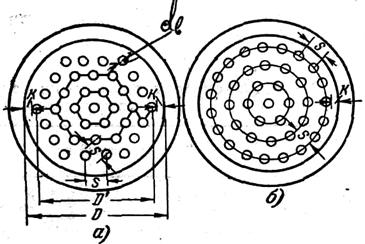

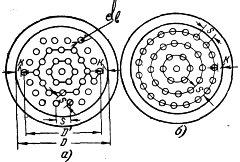

Определяем наибольшее количество трубок в одном ряду

3.12 Определяем наибольшее количество трубок в одном ряду

![]() ,

шт.,

,

шт.,

N1= =15.71

шт.,

=15.71

шт.,

d0=0,029+0,0008=0,0298 м,

φ=![]() =0,2434,

=0,2434,

=7,89 мм,  δр=

δр=

где К - кольцевой зазор между крайними трубками и корпусом аппарата, м;

S - шаг между трубками, м.

Производим определение толщины трубной решетки, исходя из условия надежности развальцовки:

![]() , м,

, м,

где q - допускаемое напряжение на вырывание трубок из решетки, МПа;

Ртр - осевое усилие в наиболее нагруженной трубке, Н;

dн - наружный диаметр трубок, м.Для трубок, завальцованных с отбортовкой, q= 40 МПа.

δр=0,0158≥![]() ,

,

3.13 Определяем осевое усилие в наиболее нагруженной трубке

![]() , Н,

, Н,

где δТ - толщина трубки, м; а σ- напряжение изгиба в трубной решетке, МПа.

Ртр=128 106 3,14(0,029-0,001)0,001=11259.47 Н,

3.14 Расчет фланцевых соединений и болтов.

3.14.1 Определяем полное усилие, действующее на все болты фланцевого соединения,

Q=P+Pупл , Н ,

где Р - сила внутреннего давления среды на площадь, Н;

Рупл - сила, необходимая для обеспечения плотности соединения при давлении рабочей среды, Н.

![]() , Н,

, Н,

где Dпр - средняя линия прокладки, м;

Рс - сила внутреннего давления среды на площадь, Па.

3.14.2 Определяем среднюю линию прокладки

Dпр=0,5(Dн-Dв) , м,

где Dн и Dв - наружный и внутренний диаметры прокладки соответственно, м.

Dпр=0,5(0,60157-0,6)=0,618 м,

Р=0,785 0,00082 0,6 106=170983.5 Н,

3.14.3 Определяем силу, необходимую для обеспечения плотности соединения,

![]() , Н,

, Н,

где q - расчетное удельное давление на единицу площади прокладки, Па;

Fпр - площадь прокладки, м2.

3.14.4 Вычисляем площадь прокладки

![]() , м2.

, м2.

Fпр=0,785(0,601572-0,62)=0,599943 м2,

Рупл=15,9 106 0,0015=9539 103 Н,

Q=376,8+23545,9=9710 к Н.

Расчетная нагрузка не должна вызывать повреждение прокладки или превосходить ее прочность, поэтому следует соблюдать условие

![]() .

.

Q=23922,7≤15,9 106 0,0015.

3.14.5 Определяем диаметр болта

, м,

, м,

где Q - полное усилие на все болты, Н;

Dпр - средняя линия прокладки, м;

ŋ - поправочный коэффициент (ŋ = 0,8ч0,9);

σт – предел текучести материалов болтов при рабочей температуре (для стали марки 20 σт = 245 МПа), Па.

dБ= =0,0925м

=0,0925м

3.14.5 Вычисляем количество болтов во фланцевом соединении

![]() , шт.,

, шт.,

где L - общая длина окружности, на которой расположены центры болтов, мм;

tб - шаг между болтами, мм.

Из конструктивных соображений шаг между болтами принимают в пределах 2,5ч5 диаметров болтов:

tб = (2,5ч5)dб, мм.

3.14.6 Определяем длину окружности, на которой расположены центры болтов,

L=π(Dвн+δк+dб+К) , мм,

где δК-толщина стенки кожуха, мм;

К - монтажный зазор (К=25чЗО мм), мм;

dб - диаметр болтов, мм; Dвн - внутренний диаметр корпуса, мм.

L=3,14(0,6+0,00157+4464,9+0,01)=80.77 мм,

tБ=2,5 4464,9=0.4526 мм,

Z=![]() =174.6

шт.,

=174.6

шт.,

3.14.7 Определяем расчетное усилие на болт

![]() , Н.

, Н.

РБ=![]() =55609.4

Н.

=55609.4

Н.

3.14.8 Определяем толщину приварного фланца

, м.

, м.

где r0 - радиус окружности расположения болтов, м;

r- внутренний радиус корпуса, м;

σдоп = 230 - допускаемое напряжение на изгиб, МПа;

а = 0,6 - для фланцев, подверженных изгибу.

3.14.9 Определяем радиус окружности расположения болтов

r0=(Dвн+δк+dб+К)0,5,м.

r0=(0,6+0,00157+4464,9+0,01)0,5=2232,76 м,

h= =36.73

м.

=36.73

м.

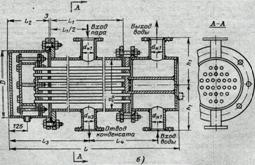

Обобщение результатов механического расчета:

1.Толщина стенок кожуха и днища – δ=15,3мм.

2.Параметры трубной решетки:

расчетное давление –Р=919653.8 МПа;

толщина –δ=7,89 мм.

4. Характеристики фланцевого соединения:

количество болтов – Z=174шт.;

расчетное

усилие на болт

–P=55,6кН;

диаметр

болтов - d=9

мм;

высота фланца - h=36,7мм.

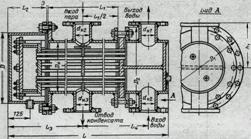

ЗАКЛЮЧЕНИЕ.

В данном

курсовом проекте

произведен

расчет кожухотрубчатого

теплообменного

аппарата. По

начальным

данным в задании были произведены

расчеты его

размеров (Dв=617.4

мм), входных и

выходных

патрубков.Расчитан

расход пара

на обогрев воды

Dп=8,13![]() .

В результате

пересчёта, при

длине трубок

4м, получен 2-х

ходовой теплообменник.

Толщина кожуха

такого теплообменника

составила

4мм.Количество

труб для прогрева

с расходом воды

Gв=0,0567

.

В результате

пересчёта, при

длине трубок

4м, получен 2-х

ходовой теплообменник.

Толщина кожуха

такого теплообменника

составила

4мм.Количество

труб для прогрева

с расходом воды

Gв=0,0567![]() получено

187шт.Мощность

насоса N=528.37

кВт.

получено

187шт.Мощность

насоса N=528.37

кВт.

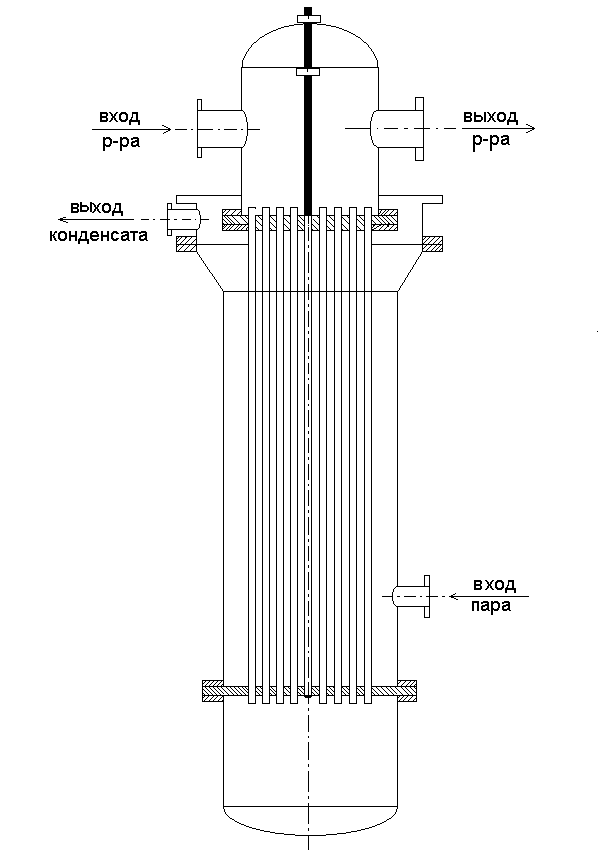

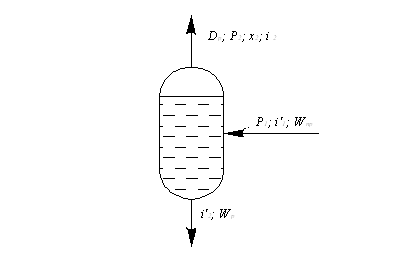

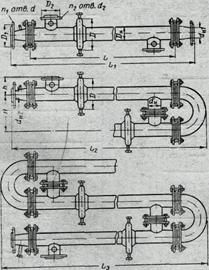

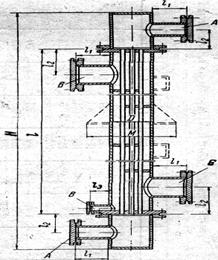

Кожухотрубный рекуперативный аппарат двухходовой (противоточный).

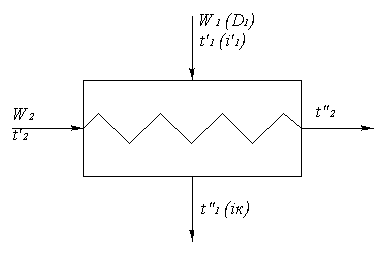

Рис.1

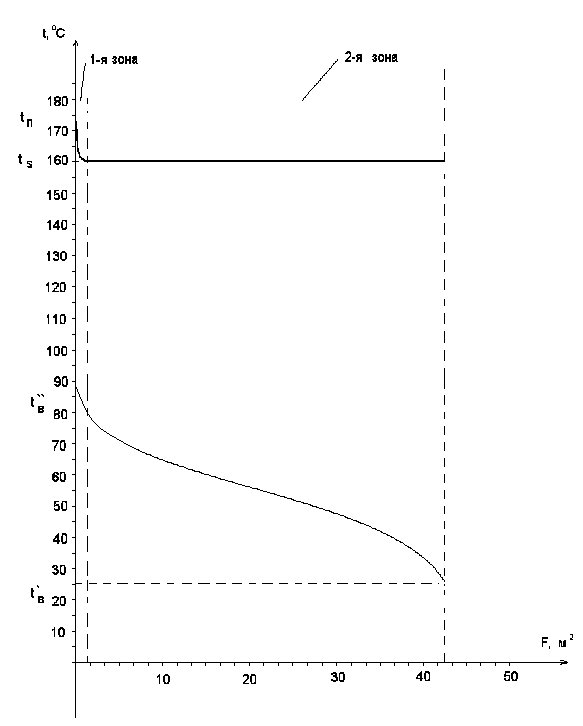

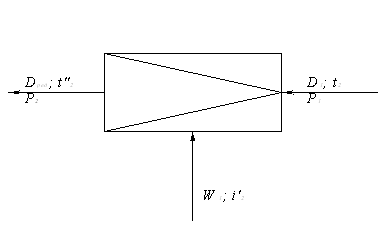

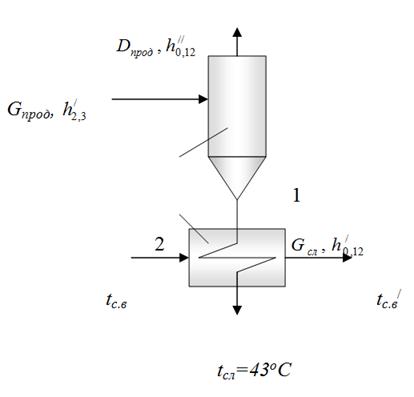

Изменения температуры теплоносителей в пароводяном подогревателе.

Рис.2.

Похожие работы

... 0,12 0,1 0,09 0,08 0,072 Строим график зависимости : 5. Подбор критериальных уравнений для имеющих место случаев теплообмена т.о. аппаратах. Определение коэффициентов теплоотдачи и теплопередачи Критерий Нуссельта (безразмерный коэффициент теплоотдачи), характеризует теплообмен между поверхностью стенки и жидкостью (газом). ; d - диаметр; α- коэф. конвективной теплоотдачи, ...

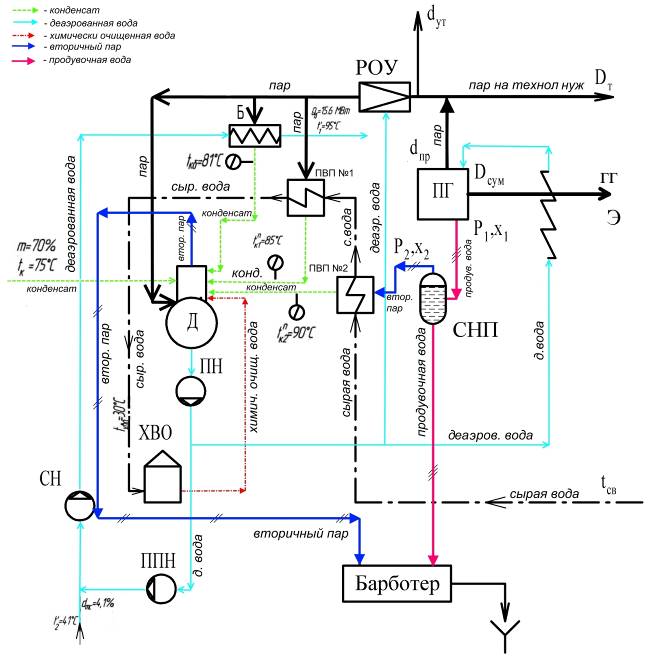

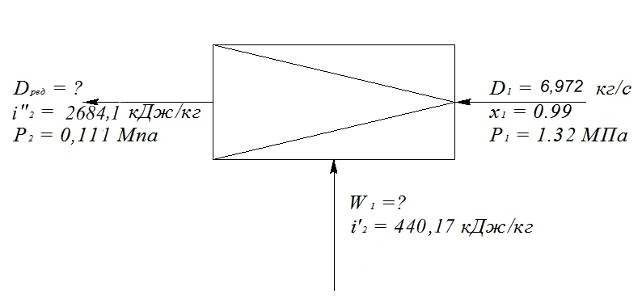

... , ºС 75 14 Температура конденсата после подогревателя, ºС 85 15 Температура конденсата после подогревателя, ºС 90 16 Температура воды перед и после ХВО, ºС 30 2.Расчет тепловой схемы котельной 2.1 Определение параметров воды и пара При давлении Р1 = 1,32 МПа в состоянии насыщения имеем [1-32] = 192 ºС, = 2786,3 кДж/кг, = 816,5 ...

... местных сопротивлений Sxмт определена по указанной выше формуле, в противном случае расчет потерь Dpмт значительно усложняется. (мм вод. ст.) Сведем полученные результаты в Таблицу 6 и сравним их между собой. Таблица 6 Расчетные данные кожухотрубчатого и секционного водоводяного теплообменников Тип теплообменника Коэффи-циент теплопе-редачи k, ккaл/(м2·ч·гpaд) Темпера-турный ...

... водопроводной воды. Охлажденная до tсл=43оС продувочная вода сливается в канализацию или используется для технических целей. Основные положения о тепловой схеме котельной Современная производственно-отопительная котельная оснащена разнообразным тепломеханическим оборудованием с развитой сетью паропроводов, трубопроводов сырой и питательной воды, конденсатопроводов, дренажей. Кроме котельного ...

0 комментариев