Навигация

Глубокая печать практически не используется в нашей стране, существующее оборудование высокоскоростное и не пригодно для печати малых тиражей;

2. Глубокая печать практически не используется в нашей стране, существующее оборудование высокоскоростное и не пригодно для печати малых тиражей;

3. Офсетный способ печати дает возможность выпускамалотиражной и малоформатной продукции, допускает использование различных бумаг, печати с двух сторон четырьмя красками (хотя для данной продукции это не является обязательным условием).

Следовательно, для печати рекламной листовки с приведенными выше характеристиками

(см. п. 1), мы выбираем офсетный способ печати.

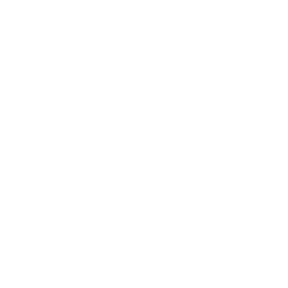

| Печатные формы для |

| |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Полученные | Полученные |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Копированием | Прямым | Прямым электрофото-графированием | Лазерным |

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Позитивное копирование | Негативное копирование | Серебросодержащие | Бессеребряные | «Сухое» проявление | «Мокрое» проявление | с РОМ | с ТНИ или из ЭВМ | |||||||||||||||||||||||||||||||||||||||||||||||||||||

| Фотохимическое | Химическое | Электрофотогра- | Тепловое | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Металлические | Полимерные и бумажные | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Пробные | Тиражные | Металлические | Полимерные | Бумажные | Запись в автономном устройстве | Запись в печатной машине | |||||||||||||||||||||||||

| Металлические | Полимерные | ||||||||||||||||||||||||||||||

Схема 1. Изготовление форм плоской офсетной печати

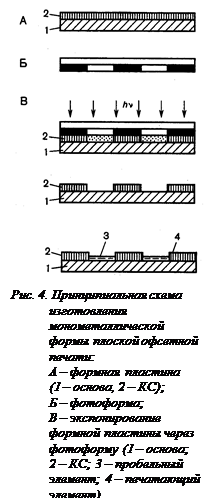

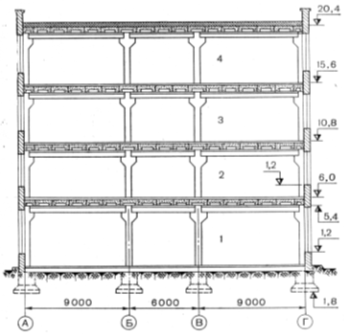

Формы плоской офсетной печати отличаются от форм высокой и глубокой печати по двум основным признакам [3]:

1) по отсутствию геометрической существенной разницы в высоте между печатающими и пробельными элементами (толщина КС: 2–4 мкм);

2) по наличию принципиального различия физико-химических свойств поверхности печатающих и пробельных элементов.

Для получения данных форм необходимо создать на поверхности формного материала устойчивые гидрофобные печатающие и гидрофильные пробельные элементы.

Два основных способа получения печатных форм – это форматная и поэлементная запись. Форматная запись – это запись изображения по всей площади одновременно (фотографирование, копирование). При поэлементной записи площадь изображения разбивается на некоторые дискретные элементы, которые записываются постепенно элемент за элементом (запись при помощи лазерного излучения).

3.1. Изготовление форм плоской офсетной печатипоэлементной записью

Данный способ получения печатных форм подразумевает использование лазерного воздействия. Печатные формы изготавливают в системах прямого получения печатных форм или напрямую в печатной машине (системы Computer-to-Plate, Computer-to-Press). Используются различные свойства лазерного воздействия [5]:

Ø тепловое воздействие – выжигание или термическое разложение тонких пленок на пробельных или печатающих элементах будущей печатной формы;

Ø фотохимическое воздействие на светочувствительный слой формного материала;

Ø электрофотографическое воздействие на фотополупроводниковый слой.

Страничные PostScript-файлы управляют устройством экспонирования, которое формирует форму подобно тому, как это делает фотонаборная машина. Однако в этом случае программное обеспечение еще и осуществляет размещение страниц на форме в соответствии с принятой схемой организации спусков [2].

Под технологией «компьютер – печатная машина» (Computer-to-Press) обычно подразумевается офсетная печать без увлажнения с вещественной формы. Получение печатных форм по данной технологии идентично их получению по технологии «компьютер –печатная форма» (Computer-to-Plate). Разница состоит в том, что изображение экспонируется на формную пластину, размещенную на формном цилиндре печатной машины, а не в специальном устройстве [4]. Эта технология применяется в электрофотографических, магнитофотографических и других подобных печатных устройствах, где изображение формируется при каждом обороте цилиндра.

Для технологии Computer-to-Press характерны тиражи от 1 до 500 экземпляров, большая страничность, возможность персонализации (т.е. на каждом новом оттиске будет полностью или частично обновлена информация). Для Computer-to-Plate –тиражи от 500 экземпляров при малой страничности.

В современном полиграфическом производстве данные технологии пока еще не заняли ведущее место. Их внедрение сдерживают дорогостоящие оборудование и формные материалы (импортного производства). Себестоимость оттисков, полученных данными способами, колеблется от 0,32$ до 1,6$ (без учета стоимости бумаги) [17].

3.2. Изготовление форм плоской офсетной печати форматной записьюпрямым фотографированием и прямым электрофотографированием

Технологический процесс изготовления печатных форм прямым фотографированием включает:

1) проекционное экспонирование (фотографирование РОМ на формную пластину);

2) физико-химическая обработка формной пластины (проявка, «стоп-вана», фиксироавние, промывка).

Особенность данного способа изготовления печатных форм – непосредственная запись информации на формную пластину, минуя стадию изготовления фотоформы. В качестве РОМ используется бумажный полосный оригинал-макет, содержащий текст, штриховые и растровые изображения. Технология основана на использовании различных типов формных пластин [13]:

Ø с высокочувствительным КС, светочувствительность которого сравнима со светочувствительностью технических фотопленок (КС содержит галогенид серебра);

Ø с серебросодержащим фотоприемным слоем.

Печатные формы, полученные данным способом, обладают максимальной линиатурой 80 лин/см. Для изготовления малых тиражей данная технология нерентабельна, так как используются материалы, содержащие драгоценный металл (серебро).

Электрофотографирование – это процесс получения текстовой и изобразительной информации на специальных слоях, электрические свойства которых изменяются в соответствии с количеством поглощенного слоем светового излучения [5]. Светочувствительным слоем служат неорганические или органические фотополупроводники. Данные вещества обладают в темноте хорошими диэлектрическими свойствами. Они удерживают некоторое время заряд, полученный при электризации их каким-либо истоником тока, но под действием света деполяризуются прямо пропорционально интенсивности светового потока.

При прямом электрофотографировании изображение и текст формируются непосредственно на фотополупроводниковом электрофотографическом слое. Этот процесс выполняется по следующей схеме:

1) электризация слоя;

2) экспонирование проявления (сухими или жидкими проявителями);

3) закрепление изображения при нагревании или в парах растворителя красящих частиц.

Электрофотография характеризуется простотой процесса, низкой его стоимостью, быстротой получения копий (от 3,5 до 1 мин) и пр. Но качество изображения невысокое [5]. В полиграфическом производстве эта технология нашла применение только в печатной машине фирмы Indigo. Но электрография широко используется в копировальных процессах, множительной технике – ксерокасах и принтерах.

3.3. Изготовление форм плоской офсетной печатиформатной записью копированием с фотоформ

В данном процессе изготовления печатных форм используются промежуточные фотоформы, которые должны обладать определенными свойствами (см. п. 5.2). Данные формы представляют собой прозрачную основу, на которой расположены полосы издания.

При использовании ЭВМ спуск полос осуществляется непосредственно в компьютере, а затем выводится на пленку (фотоформу) при помощи ФВУ. Если для каждой полосы изготавливается отдельная фотоформа, то затем надо провести монтаж (готовая фотоформа должна соответствовать печатной и содержать количество полос, равное доле листа издания).

3.3.1. Негативное копированиеПри изготовлении форм плоской офсетной печати негативным копированием в качестве фотоформы используются негативы, а в качестве формных пластин либо монометаллические (алюминиевые) с нанесенным на них КС на основе ФПК, либо биметаллические (полиметаллические) пластины с КС основе ПВС.

Процесс получения печатной формы состоит из следующих стадий:

1) экспонирование через негатив, в результате чего проходящий через прозрачные участки свет вызывает дубление (фотополимеризацию) только на будущих печатающих элементах формы по всей толщине КС;

2) проявление копии (для слоев на основе ПВС – проявителем является вода, для солев на основе ОНХД – проявитель, имеющий щелочную среду);

3) финишинговая обработка копии.

Слои на основе ПВС сняты с производства, так как обладают таким вредным свойством, как темновое дубление. Пластины с фотополимерным КС на данный момент выпускаются только за рубежом, поэтому очень дороги.

Кроме монометаллических форм, негативным копированием изготавливаются и полиметаллические формы (чаще всего биметаллические), где печатающие и пробельные элементы находятся на разных металлах. Данные формы изначально предназначались для печати больших тиражей, но на данный момент они уже не используются.

3.3.2. Позитивное копированиеЭтот способ является основным для изготовления монометаллических форм. Он характеризуется простотой и малооперационностью, легко автоматизируется и позволяет получать формы с хорошими технологическими свойствами для печати разнообразной продукции тиражами от 100–150 тыс. оттисков и выше [5].

Для процесса изготовления монометаллических печатных форм используются пластины из зерненного алюминия с нанесенным на него светочувствительным слоем на основе ОНХД.

Процесс получения печатной формы содержит следующие стадии:

1)  экспонирование[4] через диапозитив, в результате чего проходящий через прозрачные участки свет вызывает фотохимическое разложение диазосоединения только на будущих пробельных элементах формы по всей толщине КС;

экспонирование[4] через диапозитив, в результате чего проходящий через прозрачные участки свет вызывает фотохимическое разложение диазосоединения только на будущих пробельных элементах формы по всей толщине КС;

2) проявление копии[5];

3) «стоп-ванна» – промывка проявленной копии водой для остановки процесса проявления;

4) гидрофилизация пробельных элементов – дання стадия необходима только при использовании пластин отечественного производства, она заключается в обработке пробельных элементов гиброфилизующимся раствором, который при высыхании образует устойчивую гидрофильную пленку;

5) нанесение защитного слоя (гуммирование) – данная стадия необходима для защиты поверхности печатной формы от загрязнения, окисления и повреждения при хранении и установки ее в печатную машину. В качестве защитного слоя используется растворимый в воде полимер (крахмал или декстрин).

Для повышения тиражестойкости монометаллических форм используют термическую обработку (сразу после «стоп-ванны») в течение 3–6 минут при 180–200 оС.

Заметим, что все стадии изготовления форм плоской офсетной печати позитивным копированием автоматизированы. На рынке в большом количестве представлены разнообразное оборудование и материалы отечественного и импортного производства, подобрать их не составит большой сложности.

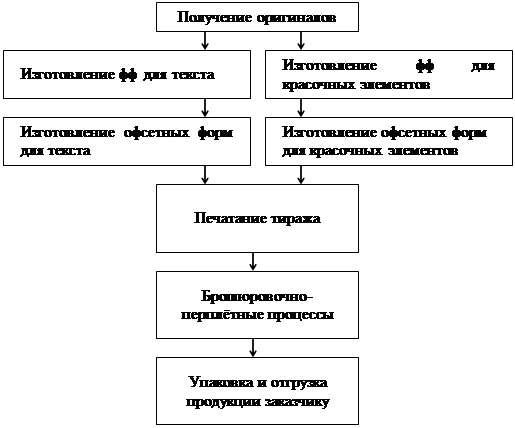

3.4. Выбор технологииИсходя из всего вышесказанного для изготовления печатной формы рекламной листовки выбираем способ позитивного копирования. Выбор основан на следующем:

1) технологический процесс изготовления печатных форм хорошо изучен и хорошо контролируем;

2) все стадии позитивного копирования с фотоформ автоматизированы;

3) существуют разнообразные материалы и оборудование как отечественного, так и импортного производства.

4. Выбор технологии, материалов и оборудованиядля изготовления фотоформ

Существует несколько способов изготовления фотоформ:

1) фотографирование оригинала, изготовленного на непрозрачной подложке (растрирование изображения), проявление и фиксирование копий, изготовление диапозитива, спуск полос, монтаж фотоформ;

2) вывод оцифрованного спускового оригинал-макета через RIP (Raster Imaging Processor) на фотовыводное устройство.

Первый вариант изготовления фотоформ трудоемок и долог, хотя большая часть операций в нем автоматизирована (имеются специальные проявочные процессоры, современные фотоаппараты и другое оборудование). Второй вариант, более современный, позволяет экономить время на изготовление фотоформ, что очень важно для оперативной полиграфии. Поэтому для изготовления рекламных листовок я выбираю второй вариант – изготовление фотоформ с оцифрованного спускового оригинал-макета на фотовыводное устройство.

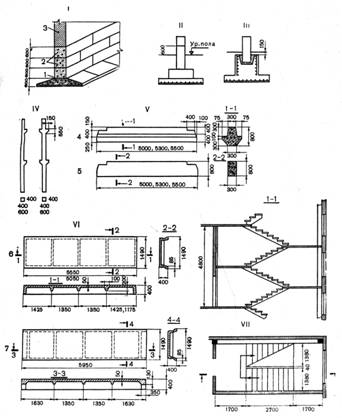

Определим основные требования к получаемым фотоформам (см. рис. 5)[6]:

1) должны быть растровыми;

2) комплект фотоформ должен состоять из 4 пленок – одна форма для одной краски – голубой, пурпурной, желтой, черной;

3) должны содержать приводочные метки и контрольные шкалы

4) должны быть зеркальными;

5) спуск фотоформы – «оборот – своя» (данный вид спуска позволит напечатать тираж без дополнительной смены печатных форм).

В данной работе я не буду выбирать компьютерное оборудование и программное обеспечение к нему, остановлюсь только на выборе фотовыводного устройства (фотонаборного автомата).

Практически все современные выводные системы являются PostScript-совместимыми и состоят из трех частей:

1) RIP (Raster Imaging Processor);

2) экспонирующее устройство;

3) проявочная машина.

Третья составная часть фотовыводного комплекса (проявочная машина) может как подсоединяться к записывающей секции (вариант On-line), так и устанавливаться отдельно (вариант Off-line). В последнем случае одна проявочная машина может с большим или меньшим успехом использоваться для обслуживания нескольких экспонирующих устройств. Некоторые выводные устройства являются универсальными, т. е. могут работать и с On-line, и с Off-line проявочными машинами. Другие поставляются в различных вариантах для разных способов стыковки с проявочной машиной или вообще допускают только один из вариантов [14].

Для обеспечения записи изображения необходимо взаимное перемещение источника света и фотоматериала в двух взаимно перпендикулярных направлениях.

На сегодняшний день известны три схемы построения выводных фотонаборных устройств:

Ø пошаговая протяжка плоского фотоматериала с помощью системы валов и развертка лазерного луча в направлении, перпендикулярном движению пленки (способ построения «капстан»);

Ø спиральная развертка лазерного луча по внутренней поверхности неподвижного барабана с закрепленной на ней пленкой ("внутренний барабан");

Ø перемещение записывающей головки параллельно оси вращающегося барабана с закрепленной на его внешней поверхности пленкой ("внешний барабан").

Все три системы базируются на использовании монохроматических источников света – газовых или полупроводниковых лазеров, что обеспечивает малое рассеивание светового потока в оптическом тракте и достаточно точную фокусировку луча. Подсистема управления включает в себя несколько электронных блоков в записывающей секции и растровый процессор.

На данный момент на рынке допечатного оборудования представлены различные типы фотонаборных аппаратов как отечественного (устройство ФЛП300), так и зарубежного производства (Dolev 4press/V и 4press, Dolev 250 и 450).

Рассмотрим и сравним их технические характеристики:

Таблица 1

Сравнительная характеристика фотонаборных аппаратов

| Наименование показателя | Наименование аппарата | |||

| Scitex Dolev 4press/V | Scitex Dolev 250 | Scitex Dolev 450 | ФЛП300 | |

| 1. | 2. | 3. | 4. | 5. |

| Тип аппарата | построен по схеме с внутренним барабаном | построен по схеме с внутренним барабаном | построен по схеме с внутренним барабаном | построен по схеме «капстан» |

| Источник излучения | лазерный диод с длиной волны 650 нм | HeNe лазер с длиной волны 632.8 нм | HeNe лазер с длиной волны 632.8 нм | Аргоновый лазер |

| Формат, мм | 743x580без перфорации, | 358x500 | 642x500 | 900х900 |

| Скорость экспонирования | 22.4 кв. см/сек при разрешении 2540 dpi, | 20 кв. см/сек при разрешении 2540 dpi | 20 кв. см/сек при разрешении 2540 dpi | 22.4 кв. см/сек для формата А3 |

| Ширина материала, мм | от 254 до 749 с шагом 25 | 380 | 660 | до 300 |

| Линиатура | 625 lpi | до 250 lpi | до 250 lpi | до 80 lpi |

| Разрешение | 1524–4064 dpi. | 1524–3556 dpi | 1524–3556 dpi | |

| Размер пятна, мкм | 10–25 | 10–25 | 10–25 | |

| Длина отреза материала, мм | ||||

| А) с Оn-line проявочной машиной | от 254 до 620 | от 250 до 534 | от 250 до 534 | |

| Б) при выгрузке пленки в аккумулирующую кассету | 100 до 2000 | |||

| Стандартные компоненты | Экспонирующее устройство. TurboScreening. Кабель связи между RIP и Dolev. Приемная и подающая кассеты, интерфейс к проявочной машине. Растровый процессор | Экспонирующее устройство. Turbo Screening. Кабель связи между RIP и Dolev. Приемная и подающая кассеты, интерфейс к проявочной машине. Растровый процессор | Экспонирующее устройство. Turbo Screening. Кабель связи между RIP и Dolev. Приемная и подающая кассеты, интерфейс к проявочной машине. Растровый процессор | |

| 1. | 2. | 3. | 4. | 5. |

| RIP | на базе рабочей станции IBM RS/6000 43P Tiger – Brisque 3.0 и на базе PCI PowerMac PS/M 6.0 | PCI PowerMac PS/M 6.0 | на базе рабочей станции IBM RS/6000 43P Tiger – Brisque 3.0 и на базе PCI PowerMac PS/M 6.0 | на базе рабочей станции IBM PC |

Для полной комплектации фотовыводного комплекса рассмотрим и сравним технические характеристики проявочных машин.

Таблица 2

Сравнительная характеристика проявочных машин

| Наименование | Наименование машины | ||||

| Glunz&Jensen MultiLine 720 | Glunz&Jensen MultiLine 860 | Norscreen MS 17D | Norscreen MS 33D | EchoGraphic Hope EG 750 | |

| 1. | 2. | 3. | 4. | 5. | 6. |

| Подключение к ФНА | Dolev 450 | Dolev 4press | Dolev 250 | Dolev 450 | Dolev 450, 4press |

| Максимальная ширина материала, см | 66 | 75 | 42 | 84 | 75 |

| Минимальный размер проявляемой пленки, см | 13x25 | 25x25 | 10x10 | 10x15 | 18х10 |

| Длина транспортера в проявителе, см | 32 | ||||

| Емкость ванн для проявителя и фиксажа, л | 18.5 | 21.5 | 12 | 22 | 25 |

| Объем циркуляции, л/мин | 10 | 15 | 22 | ||

| Скорость проявления при времени проявки | 64 | ||||

| Скорость проявления при времени проявки 20 с, см/мин | 100 | 100 | |||

| Потребление воды, л/мин | 3.3 | 3.3 | 3.5 | ||

| Мощность, Вт: |

|

|

|

|

|

| Диаметр выходного отверстия встроенной системы вентиляции, см | 10 | 10 | 10 | 10 | 10 |

| Время проявления, с | от 15 до 60 | от 15 до 60 | от 10 до 60 | от 10 до 60 | от 15 до 90 |

| Диапазон температур реактивов, °С | 20-50 | 20-50 | 20-45 | 20-45 | 25-45 |

| Подключение к воде | 3/4” | 3/4” | 3/4” | 3/4” | 3/4” |

| Подключение для слива отработанных жидкостей | 3х1” | 3х1” | 3х1” | 3х1” | 3х1” |

| Масса без учета массы реактивов, кг | 130 | 189 | 108 | 160 | 233 |

| Габаритные размеры, включая мост, ДхШхВ, мм | 1680х1005х1070 | 1760х1150х1080 | 1600х600х1100 | 1600х1010х1100 | 2280х 1400 |

| Питание, |

|

|

|

|

|

| 1. | 2. | 3. | 4. | 5. | 6. |

| Дополнительные | Полностью автоматический рабочий процесс, 4 программы. Простота обслуживания, все контактирующие с реактивами части легкодоступны. Высокая гибкость. Машины могут обрабатывать все типы RA пленки и бумаги. Доступны варианты для обработки полиэстровых пластин. Сертификация соответствия стандартам ISO 9001, CE, UL и c/UL. Высокая совместимость. Конструкция адаптирована к фотонаборному автомату. Экономное использование рабочего пространства. Простота доступа к ФНА. Чрезвычайно надежный и простой в эксплуатации мост. | При отсутствии активной вентиляции на месте установки машины может быть использовано доступное как опция устройство вентилирования и фильтрации воздуха. Все устройства оборудованы консолью оператора. Данные о температуре, режимах подкрепления и другие могут быть легко настроены. Время проявления в секундах отображается на цифровом индикаторе. Все функции контролируются электронной схемой для поддержания высокоточного процесса проявления. Микропроцессорное управление доступно как опция | Проявочные машины имеют низкий уровень шума и встроенную систему продувки воздуха, предотвращающую попадание паров реактивов в фотонаборный автомат. Достаточный объем ванн и система циркуляции и обновления позволяют с высокой точностью поддерживать постоянную концентрацию и температуру реактивов, а значит постоянную плотность проявляемой пленки по полю. Процессоры имеют индикацию и автоматическое поддержание уровней и температур реактивов. Автоматика осуществляет защитное отключение при обнаружении низкого уровня. | ||

Для изготовления фотоформ данного изделия (см. п. 1) выбираем фотонаборный автомат Dolev 450 в On-line комплектации с проявочной машиной Glunz&Jensen MultiLine 720.

Для правильного выбора ФТ-пленки необходимо знать соответствие марок и спецификаций пленки и фотонаборной техники (см. табл. 3)

Таблица 3

Совместимость пленки и ФНА

| Производитель | Модель | Лазер | Cпецификация Kodak | Спецификация AGFA | Ширина, мм | Длина, мм |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. |

| Scitex | Dolev 400, 450 | HN | 390 | 610CD | 880 | 60 |

| Dolev 100, PS/200, PS/M1 | HN | 390 | 610CD | 380 | 80 | |

| Dolev 440, 440F9 | HN | 390 | 610CD | 660 | 60 | |

| Dolev 800 | HN/RLD | 351, 390R | 600C, 600CD | 305, 508, 660, 838 | 60 |

| 1. | 2. | 3. | 4. | 5. | 6. | 7. |

| Dolev 800V9 | HN/RLD | 351, 390R | 600C, 600CD | 305, 508, 660, 838 | 60 | |

| ELP | ARI | 390 | 610CD | 762, 914, 1066 | 60 | |

| ERAY | ARI | 390 | 610CD | 508, 609, 914,1016 | 60 | |

| RAYSTAR | ARI | 390 | 610CD | 457, 508 | 60 |

Выбираем пленку фирмы Agfa марки Alliance HN - HNm - HN7 - HN7m. Эта пленка предназначенна для использования в фотонаборных аппаратах с красным лазерным источником засветки широкого диапазона от 630 до 670 нм. Пленки с индексом 7 имеют толщину 0.18 мм; без индекса – 0.1 мм. Пленки HNm и NH7m имеют матовую поверхность и могут использоваться для изготовления флексографских форм и офсетных пластин с полимерным покрытием.

Пленка имеет следующие параметры:

Ø высокая стабильность по экспонированию и обработке

Ø широкий диапазон чувствительности к длине волны от 630 до 670 нм

Ø высокая четкость границ черного и прозрачного

Ø специально предназначена для процесса обработки Rapid Access

Ø высокая практическая плотность

Ø применима для регулярного полутонового и стохастического растров

Ø антистатична до и после обработки

Проявление (в любом проявочном процессоре Rapid Access технологии Off- и

On-line).

Промывка (выполняется в течение 10 секунд).

Фиксирование. Условия зарядки. Допустимо применять темный зеленый свет при зарядке в кассету. Те конфигурации, которые имеют возможность зарядки на свету, не требуют темной комнаты.

Таблица 4

Обработка пленки

| Проявитель | G101c / G101p / G4000c | ||

| Время проявления | 25 сек | ||

| Диапазон времени | 20 – 40 сек | ||

| Температура проявления | 35°C | ||

| Восстановление проявит. | G101c/G101p | G4000cR | |

| Расход при 15% растра | 250 мл/м2 | 150 мл/м2 | |

| Расход при 50% растра | 300 мл/м2 | 200 мл/м2 | |

| Расход при 85% растра | 400 мл/м2 | 300 мл/м2 | |

| Фиксаж | G333c/G333p | ||

| Температура фиксир. | 35°C | ||

| Расход фиксажа | без электролиза | с электролизом | |

для изготовления печатных форм 5.1. Выбор формных пластин

Технологические возможности современных монометаллических офсетных пластин позволяют изготавливать на них печатные формы, пригодные для печати практически всех видов высококачественной продукции (изобразительной, рекламной, газетной, журнальной, книжной и др.). Тиражестойкость таких форм в зависимости от типов пластин от 50 до 150 тыс. оттисков, а после их термообработки она возрастает в 3-4 раза [10].

Предварительно очувствленные офсетные пластины изготавливаются специализированными предприятиями на высокопроизводительных автоматизированных поточных линиях со строгим соблюдением режимов. Поэтому такие пластины от ведущих производителей имеют стабильное качество.

Монометаллическая офсетная формная пластина состоит из алюминиевой основы и нанесенного на нее светочувствительного (копировального) слоя. Наиболее часто используется алюминиевая основа толщиной 0,15 и 0,3 мм. Перед нанесением копировального слоя поверхность алюминиевой основы подвергается электрохимической обработке (электрохимическому зернению и анодному оксидированию), в результате которой она становится шероховатой и покрывается прочной пористой оксидной пленкой. Химическая операция наполнения оксидной пленки (например, гидрофильным коллоидом) создает на поверхности пластины устойчивую гидрофильную поверхность.

Поверхность копировального слоя является гидрофобной. В будущей офсетной печатной форме на ней будут образованы гидрофобные печатающие элементы, которые воспринимают печатную краску.

На данный момент на рынке представлены пластины различных фирм и стран производителей (Krone, ATHENA – Италия; Agfa – Бельгия; Kodak – Германия; DRANT – Корея; ДОЗАКЛ, Зарайский офсет – Россия и другие).

Требования, предъявляемые к формным пластинам:

1) шероховатость – от нее зависит адгезия копировального слоя к подложке и соответственно его устойчивость к механическому воздействию. Шероховатость определяется средним арифметическим отклонением профиля – Ra (мкм);

2) тиражестойкость – тысяч экземпляров;

3) цветовой контраст после обработки копии позволяет визуально оценить качество полученной формы;

4) светочувствительность (S) определяет время экспонирования пластины. Чем выше светочувствительность, тем меньше времени надо затратить на экспонирование;

5) разрешающая способность определяет процент воспроизводимой растровой точки и минимально возможную ширину штриха.

Таблица 5

Сравнительная характеристика формных пластин

| Наименование показателя | Наименование пластины | ||||

| Agfa | Зарайский офсет | Lastra Futura ORO | ДОЗАКЛ, | Horsell | |

| Ra, мкм | 0,4 | 0,45–0,80 | 0,55–0,65 | 0,20–0,06 | |

| Разрешающая способность | 12 мкм; | 12 мкм; | 2–99% | ||

| Светочувствительность | высокая | tэксп= 3 мин (источником света в 5 кВ) | высокая | высокая | |

| Цветовой контраст после обработки копии | от тёмно-зелёного до голубого | есть | от тёмно-зелёного до голубого | есть | от тёмно-синего до бирюзово-зеленого |

| Тиражестойкость (тыс. оттисков) | |||||

| А) Без термообработки | 100–120 | 100 | свыше 200 | 50 | 200–250 |

| Б) После термообработки | до 500 | 200 | свыше 400 | 150 | 800–850 |

| Формат, мм | Определяется при заказе | Определяется при заказе | 110–1160 | ||

| Толщина, мм | 0,15; 0,20; 0,24; 0,30; 0,40 | 0,15–0,28 | Определяется при заказе |

| 0,15; 0,3; 0,4 |

| Проявляющий раствор | EP 012 | ПР-03, ПР-03М | Horsell Greenstar | ||

| Дополнительные сведения | Толщина КС (мкм): 2,0+0,5 | Химический состав КС: эмульсия ароматический диазосоединений в смоле Novolac | Тощина КС (мкм): 3,0 | ||

Исходя из указанных характеристик выбираем пластины, изготавливаемые Зарайским офсетом (Россия), толщиной 0,15 мм, формата 352х485 мм

5.2. Выбор копировального оборудования

Для копирования изображения с фотоформы на формную пластину используются контактно-копировальные рамы. Данный тип оборудования применяется не только для изготовления офсетных печатных форм, но и для получения аналоговой цветопробы, при производстве матриц для трафаретной печати, при изготовлении растровых диапозитивов и т.д. [9].

По экспонируемым материалам рамы можно подразделить на устройства, предназначенные для получения только печатных форм, для получения только фотоформ и на универсальные копировальные рамы.

Универсальные копировальные рамы имеют, как правило, несколько источников света, в некоторых рамах имеется еще дополнительная система сменных фильтров. На сегодняшний день практически все рамы оснащаются системой обратной связи, позволяющей отслеживать суммарный световой поток и соответственно корректировать время экспонирования. Использование данной системы позволяет добиться идентичности условий экспонирования для материалов с одинаковым эмульсионным слоем. Особенно это важно при работах, требующих соблюдения точного цветового баланса.

Типовая рама состоит из следующих модулей:

1) источник света, который может располагаться над поверхностью экспонирования или (при использовании поворотного одно- или двустороннего стола) снизу;

2) вакуумная система, включающая в себя вакуумный насос, систему шлангов, вакуумметр, устройство регулирования разрежения. Некоторые производители с целью улучшения прижима применяют различные дополнительные устройства, такие как прикаточные коленчатые валы, предварительно напряженные металлические подложки, предназначенные для более полного удаления воздуха;

3) собственно рама, в которую помещают экспонируемые материалы;

4) интегратор светового потока с датчиком для измерения освещенности;

5) панель управления с устройством программирования.

Из источников света, применяемых в полиграфическом производстве, можно выделить следующие: ксеноновые лампы, ртутные лампы высокого давления, металлогалогенные лампы, люминесцентные лампы.

Для экспонирования материалов, чувствительных к ультрафиолетовому излучению (формные пластины на основе полимеров, пленки дневного света, материалы цветопробы), используются галогенные лампы. Они заполнены смесью ртути, галогенов, аргона. Подбор конкретного галогена определяет спектр излучения для конкретного материала.

Особенностью эксплуатации подобных ламп является то, что для поджига и разогрева лампы требуется определенное время. Для повторного включения необходимо провести ее полное охлаждение. Поэтому между режимами экспонирования лампа не выключается, а лишь снижается мощность свечения до минимально возможного значения, т.е. лампа находится в режиме ожидания.

Копировальное оборудование должно удовлетворять следующим требованиям:

1) обеспечение надежности контакта между фотоформой и формной пластиной;

2) обеспечение удобства установки и выемки фотоформы и формной пластины;

3) обеспечение равномерности освещения и высокой интенсивности светового потока по всей площади изображения.

Таблица 6

Сравнительная характеристика копировальных рам

| Наименование показателя | Оборудование | |||||

| DANGRAF PD230 | DANGRAF PD292 | Lastra | Lastra | Bacber 3071 | Bacber 3081 | |

| Тип рамы | двухсторонняя, с нижним источником света | двухсторонняя, с нижним источником света | с верхним источником света | с верхним источником света | с верхним источником света | с верхним источником света |

| Источник | металлогалогенная лампа | металлогалогенная лампа | металлогалогенная лампа | металлогалогенная лампа | металлогалогенная лампа | металлогалогенная лампа |

| Мощность | 1200/2000 | 1200/2000 | 1500/3000 | 6000 | 3500 | 4200 |

| Рабочий формат, мм | 630х745 | 850х1050 | 630х750 | 1100х1400 | 700х570 | 920х760 |

| Габариты, мм | 970х970х990 | 1290х1100х1100 | 1000х750х1900 | 1165х1440х2650 | - | - |

| Масса, кг | 189 | 225 | 200 | 660 | - | - |

| Наличие управляющего микропроцессора | есть | есть | есть | есть | есть | есть |

| Число программ | 10 | 9 | 50 | 50 | 16 | 16 |

| Оснащение подставкой с выдвижными ящиками для хранения материалов | уточняется при заказе | уточняется при заказе | есть | есть | уточняется при заказе | уточняется при заказе |

| Дополнительные сведения | 1. Оснащена светорассеивающей диффузорной пленкой. 2. Двухступенчатое вакуумироание. 3. Автоматическая поддержка заданной освещенности. 4. Оснащена металлическим корпусом. | 1. Оснащена светорассеивающей диффузорной пленкой. 2. Двухступенчатое вакуумироание. 3. Автоматическая поддержка заданной освещенности. 4. Оснащена металлическим корпусом. | 1. Стекло прижима открывается вручную. 2. Оснащена диффузорным рассеивателем. 3. Оснащена устройством измерения интегральной светочувствительности. 4. Оснащена металлическим корпусом. | 1. Стекло прижима открывается автоматически. 2. Оснащена диффузорным рассеивателем. 3. Оснащена устройством измерения интегральной светочувствительности 4. Оснащена защитными раздвижными пластиковыми шторками. | 1. Оснащена интегратором излучения. 2. Быстрое вхождение в рабочий режим. 3. Может быть оснащена автоматическим диффузором. 4. Цикл копирования (вакуумирование + экспонирование): 0,7 мин/пластину. | 1. Оснащена интегратором излучения. 2. Быстрое вхождение в рабочий режим. 3. Может быть оснащена автоматическим диффузором. 4. Цикл копирования (вакуумирование + экспонирование): 1 мин/пластину. |

Исходя из указанных характеристик для копирования фотоформы на формную пластину выбираем копировальную раму фирмы DANGRAF марки PD230.

5.3. Выбор оборудования для обработки копийЭкспонированную в копировальной раме офсетную форму необходимо проявить. Для проявления форм используются специально разработанные для этих целей проявочные процессоры [9].

Современные процессоры — это компактные автоматизированные поточные линии, осуществляющие последовательно все операции технологического процесса обработки офсетных копий. Для получения полностью проявленной и высушенной формы, готовой к употреблению, процессоры оборудованы четырьмя основными секциями:

Ø проявления;

Ø промывки;

Ø гуммирования (нанесения защитного покрытия);

Ø сушки.

Некоторые фирмы производят модели процессоров, в которых отсутствует секция для нанесения защитного покрытия. Но они имеют ограниченное применение, главным образом на небольших предприятиях [11].

Для нормализации процесса обработки копий в процессорах предусмотрены автоматический контроль и поддержание на заданном уровне всех основных режимов обработки: температуры проявителя в секции проявления, воздуха в секции сушки, скорости транспортирования пластин через процессор и скорости вращения щеток в секции проявления. Предусмотрена возможность настройки оборудования для работы с офсетными пластинами различных производителей. Процессоры имеют также системы регенерации

проявителя.

Работа ведется в автоматическом цикле по заданной программе. Контроль за процессом осуществляется с помощью цифровой индикации на пульте управления. Вручную выполняется только укладка формных пластин на стол загрузки и съем готовой формы со стола разгрузки.

По степени автоматизации процессоры могут быть разделены на два типа. В «упрощенных» моделях пульт управления содержит минимум кнопок и контрольных ламп. Большинство параметров процесса обработки офсетных копий (температура проявителя и воздуха в секции сушки, скорость транспортирования пластин и вращения щеток) у этих процессоров задается на заводе-изготовителе. При эксплуатации эти параметры могут быть изменены только специалистом по сервисному обслуживанию. Оперативной регулировки этих параметров с пульта управления не предусмотрено.

В «автоматизированных» процессорах все основные параметры обработки копий оперативно регулируются с пульта управления: можно изменять скорость транспортирования пластин и вращения щеток, температуру проявителя и воздуха для сушки, количество проявителя, подаваемого для его регенерации, а также задавать программы по промывке элементов секции гуммирования и повторной обработке формы после ее корректуры. При этом на дисплее высвечиваются значения выбранных параметров или функций.

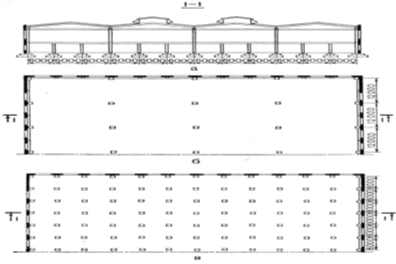

Все процессоры имеют одинаковую схему построения (см. рис. 1).

Таблица 7

Сравнительная характеристика процессоров

| Наименование | Оборудование | ||||

| Glunz&Jensen InterPlater 85D | Glunz&Jensen InterPlater 135D | Glunz&Jensen InterPlater 62 | S. Theimer | IMAF Speed 660 | |

| Ширина пластины, (мин/макс), мм | 311/850 | 550/1350 | 345/620 | –/850 | –/660 |

| Длина пластины | 340 | 340 | 345 | 370 | 370 |

| Толщина пластины, мм | 0,15–0,40 | 0,2–0,50 | 0,12–0,3 | 0,15–0,40 | 0,12–0,4 |

| Тип пластины | Позитивные и негативные офсетные пластины | Позитивные и негативные офсетные пластины | Позитивные и негативные офсетные пластины | Позитивные и негативные офсетные пластины | Позитивные и негативные офсетные пластины |

| Рабочая скорость, см/мин | 40–150 +./- 5% | 40–150 +/- 5% | 51–127 | 20–120 | |

| Высота подающего стола, мм | 950 +/- 75 | 950 +/- 75 | |||

| Диаметр валов, мм | 54 | 69 | |||

| Секция проявления | |||||

| Температура проявителя, оC | 18–40 Со +/- 0.5 | 18–40 оC +/- 0.5 | 20–35 | 18–50 | |

| Погруженная длина, см | 38 | 38 | |||

| Диаметр щеток, мм | 55 | 55 | |||

| Скорость вращения щеток, об/мин | Регулируемая, 40–130 | 40–130 | |||

| Объем подкрепления на единицу площади пластины, мл/м2 | 0–250 | 0-250 | |||

| Емкость бака проявителя, л |

|

| 16,5 | 25 | |

| Время проявления, с |

|

| 10–60 | 15–50 | |

| Секция промывки | |||||

| Подача воды | Минимальное давление 1 атм | Минимальное давление 1 атм | |||

| Секция гуммирования | |||||

| Бак гуммирования | Рециркулируемый из контейнера | Рециркулируемый из контейнера | Рециркулируемый из контейнера | ||

| Подача гумми | Разбрызгивающая трубка и ролик | Разбрызгивающая трубка и ролик | |||

| Секция сушки | |||||

| Температура, оС | 30–50 +/- 0.5 | 30–55 +/- 0.5 | 40–50 | 30–60 | |

|

| |||||

| Масса с реактивами, кг | 550 | 800 | 300 | 205 | |

| Масса пустая | 325 кг | 525 кг | 110 кг | ||

| Электропитание | 230-400 В, | 230-400 В, | 230 В, | ||

| Потребляемая мощность, кВт | 5 | 5,7 | 1,75 максимально | 3,5 | |

Исходя из указанных характеристик для проявления копии выбираем процессор фирмы Glunz&Jensen марки InterPlater 62.

6. Сквозной контроль качества 6.1. Требования к оригиналам[7]Оригинал – это плоское стационарное изображение, изготовленное различными способами на прозрачном или непрозрачном материале.

Оригиналы можно классифицировать следующим образом.

1. По способу создания:

а) рисованные;

б) фотографические;

в) изготовленные полиграфическим способом.

2. По числу градаций:

а) двухградационные (штриховые);

б) многоградационные (тоновые).

3. По цветности:

а) одноцветные;

б) многоцветные.

Таблица 8

Требования к оригиналам по оптической плотности

| Тип оригинала | Dmax | Dmin |

|

| 1. Штриховые черно-белые и многоцветные непрозрачные оригиналы |

|

| |

| 2. Штриховые черно-белые прозрачные |

|

|

|

| 3. Тоновые одноцветные непрозрачные |

|

| |

| 4. Тоновые одноцветные прозрачные |

|

| |

| 5. Тоновые многоцветные непрозрачные |

|

| |

| 6. Тоновые многоцветные прозрачные |

(Dвуали = 0,10) |

|

Таблица 9

Требования к оригиналам по масштабу воспроизведения

| Тип оригинала | Масштаб воспроизведения |

| 1. Тоновые черно-белые и многоцветные непрозрачные оригиналы | 33 |

| 2. Штриховые черно-белые и многоцветные непрозрачные оригиналы | 33 |

| 3. Тоновые одноцветные прозрачные оригиналы (слайды) |

|

| 4. Тоновые многоцветные прозрачные оригиналы (слайды) |

|

Требования к оригиналам по материалу основы:

1. Прозрачные оригиналы – бесцветный прозрачный материал.

2. Непрозрачные оригиналы – гладкая белая бумага или фотобумага без вуали.

Требования по качеству оригиналов:

1. Элементы штрихового оригинала должны иметь резкие края, быть равномерно и интенсивно окрашены.

2. Тоновые оригиналы должны иметь резкое изображение в необходимых деталях с зоной размытого перехода в масштабе репродуцирования менее 100 мкм (для оригиналов с произведений искусств – менее 50 мкм).

3. Флуктуации изображения (например, зернистость) визуально не должны обнаруживаться.

4. Должна обеспечиваться нейтральность серых цветов изображения.

5. Должна отсутствовать вуаль, в том числе цветная.

Методы контроля качества оригинала:

1. Определение равномерности оригинала по толщине проводят при помощи толщинометра.

2. Определение линейных размеров оригиналов и полей оригинала проводят с помощью измерительной линейки.

3. Контроль резкости осуществляется визуально через измерительную лупу, кратность которой наиболее близка к масштабу воспроизведения оригинала, путем оценки зоны размытого перехода на оригинале (ширины границы резкой темной детали, расположенной на светлом фоне).

4. Для контроля градационного содержания оригинала используют денситометр. Измеряют в светах – Dmix, в тенях – Dmax и рассчитывают динамический диапазон оригинала (![]() D).

D).

5. Контроль нейтральности серых цветов оригинала проводят путем визуального сравнения нейтрально-серых цветов оригинала с серой контрольной шкалой НШ – для непрозрачного оригинала и НШ-1 – для прозрачного оригинала.

6.2. Требования к фотоформам[8]В случае изготовления монометаллических форм плоской офсетной печати копированием с фотоформ в качестве фотоформ используются диапозитивы.

6.2.1. Общие требования к штриховым и растровым фотоформам1. Размер изображения должен быть равен заданному размеру репродукции. Допустимые отклонения: при размерах изображения до 40х50 см — 1 мм, при больших размерах— до 2 мм.

2. Изображение должно быть резким по всей площади диапозитива

3. На изображении не должно быть вуали, желтизны, пятен, царапин и посторонних прозрачных и непрозрачных точек. Допускаются пятна, царапины и посторонние точки только за пределами изображения.

4. Изображение должно находиться в центре диапозитива, расстояние от края изображения до края пленки должно быть не менее 2 см.

5. Изображение на диапозитиве должно быть зеркальным по отношению к оригиналу. Это позволит при изготовлении монтажа устанавливать диапозитивы эмульсионным слоем вверх, что необходимо для получения непосредственного контакта между эмульсионным слоем диапозитивов и копировальным слоем формной пластины. В этом случае удается избежать изменения свойств слоя под непрозрачными участками в результате рассеивания света при копировании.

6. При использовании штриховых диапозитивов следят, чтобы фон и штрихи были равномерно плотными и при рассматривании в проходящем свете имели нейтрально-черный цвет

7. Резкость, оптическая плотность и интервал плотностей изображения на диапозитиве должны быть достаточными для проведения копировального процесса. Оптическая плотность штрихов на одном и том же штриховом диапозитиве различна и тем больше, чем шире штрих. Для проведения копировального процесса необходимо, чтобы оптическая плотность тонких штрихов была не менее 1. Это достижимо при интервале оптических плотностей не менее 1,8, т. е. при плотности широких штрихов 2,0 и прозрачных участков не выше 0,2.

6.2.2. Основные требования к растровым диапозитивам1. Оптическая плотность растровых элементов. Растровые элементы имеют неоднородную плотность от центра к границам. Из-за малого размера растровых элементов практически невозможно определить истинное распределение оптических плотностей от центра к краю. При применении для растрового фотопроцесса особо контрастных фотографических слоев (гамма не менее 8) не требуется измерять оптическую плотность растрового элемента, так как даже у краев элемента она выше, чем это требуется для проведения копировального процесса.

Минимальная плотность устанавливается при непременном соблюдении условия, чтобы разность оптических плотностей точки и пробела (так называемый интервал оптической плотности) обеспечивала при копировании надежную защиту копировального слоя под непрозрачными участками.

Косвенными определениями установлено, что интервал оптических плотностей на растровых диапозитивах, исходя из условий проведения копировального процесса, должен быть от 2 до 2,5 при плотности прозрачных участков не более 0,2. Оптическая плотность растровых элементов у краев для правильного их воспроизведения должна быть не менее 1, так как в противном случае будут происходить изменения в слое под действием света и искажения размеров элементов на копии.

Похожие работы

... по изготовлению печатных форм………………………………………………………………………………. 25 ВВедение В курсовом проекте стоит задача в разработке технологического процесса изготовления форм плоской офсетной печати способом позитивного копирования для книжного издания "Агледзіны" на УП "Полиграфкомбинат им. Я. Коласа". Современное состояние и тенденции развития техники и технологии полиграфического производства ...

... наибольшая, а в светлых — наименьшая. Хотя все участки текста, штрихов и тонов изображений на печатной форме при способе традиционной глубокой растровой печати, изготовленной пигментным способом (растровая технология), расчленены на растровые элементы, имеющие одинаковые размеры и в большинстве случаев квадратную форму, на оттиске растровые элементы различимы (с помощью лупы 10х) только в светах ...

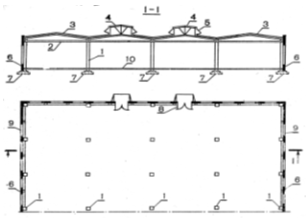

... районах с различными климатическими условиями, в связи с чем в типовые проекты вентиляционно-отопительной системы следует вносить соответствующие изменения. На колебание температуры в помещениях печатных цехов все большее влияние оказывают увеличивающиеся тепловыделения от электроприемников, различных сушильных устройств и самого печатного процесса, а также неравномерного использования печатного ...

... лаки обычно используются для тех работ, где требуется максимально высокий уровень глянца. Однако нецелесообразным является применение УФ – лаков на материалах, использующихся для упаковки пищевых продуктов. В случае для химической и фармацевтической промышленности УФ лак это как раз допустимо. показатели Mattlack g8/109 Mattlack g8/144 Speziallack g8/187 r покрытие матовый лак высоко ...

0 комментариев