Навигация

Разработка технологии изготовления монометаллических форм

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Московский государственный университет печати

Факультет полиграфической технологии

Специальность 281400 – Технология полиграфического производства

| Специализация | |||

| Форма обучения | вечерняя | ||

| Кафедра | «Технология допечатных процессов» | ||

| по дисциплине | «Технология формных процессов» |

| ||||||||||||||||

|

| ||||||||||||||||||

| тема работы | «Разработка технологии изготовления монометаллических форм |

| ||||||||||||||||

| плоской офсетной печати копированием с фотоформ» |

| |||||||||||||||||

|

| ||||||||||||||||||

| Студент | Галутина О.В. | |||||||||||||||||

| (подпись) | (фамилия, и.о.) | |||||||||||||||||

| |||||||||||||||||||

| Курс | 5 | группа | 2 | шифр | Тв |

| ||||||||||||

|

| ||||||||||||||||||

| Дата сдачи законченной работы на кафедру |

| |||||||||||||||||

| « | » | 200 | г. |

| |||||||||||||||

| Руководитель работы | к.т.н., доцент Бушева Е.В. | |||||||||

| (подпись) | (уч. звание, ФИО) | |||||||||

| « | » | 200 | г. |

| |||||||

Москва, 2001

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Московский государственный университет печати

Факультет полиграфической технологии

Специальность 281400 – Технология полиграфического производства

| Специализация | |||

| Форма обучения | вечерняя | ||

| Кафедра | «Технология допечатных процессов» | ||

| Студент | Галутина О.В. | курса | 5 | группа | 2 |

| |||||||||||||

| 1. Дисциплина | «Технология формных процессов» |

| |||||||||||||||||

| |||||||||||||||||||

| 2. Тема работы | «Разработка технологии изготовления монометаллических форм |

| |||||||||||||||||

| плоской офсетной печати копированием с фотоформ» |

| ||||||||||||||||||

| 3. Срок защиты работы |

| ||||||||||||||||||

| 4. Исходные данные к работе |

| ||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| 5. Содержание работы |

| ||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| 6. Литература и прочие материалы, рекомендуемые студенту для изучения |

| ||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| 6.1. Номера источников по методическому указанию |

| ||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| 6.2. Дополнительные источники |

| ||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| |||||||||||||||||||

| 7. Дата выдачи задания: « | » | 200 | г. | |||||||||||||||

| 8. Руководитель работы | к.т.н., доцент Бушева Е.В. |

| |||||||||||||||||

| (подпись) | (уч. звание, ФИО) |

| |||||||||||||||||

| 9. Задание к исполнению принял |

| ||||||||||||||||||

| (подпись студента, дата) |

| ||||||||||||||||||

РЕФЕРАТ

Цель работы: разработка технологии изготовления монометаллических форм плоской офсетной печати копированием с фотоформ для издания рекламной листовки малым тиражом.

Работа содержит: 35 страницы, 7 иллюстраций, 2 схемы, 11 таблиц.

Ключевые слова: фотоформа, монтаж фотоформ, формная пластина, копировальная рама, проявочная машина, экспонирование, проявление, растр, разрешающая способность, шероховатость, тиражестойкость, копировальный слой.

Сокращения: КС – копировальный слой,

ОНХД – ортонафтохинондиазид,

ПВС+Д – поливиниловый спирт + диазид,

ФПК – фотополимерная композиция,

ФВУ – фотовыводное устройство,

РОМ – репродуцируемый оригинал-макет.

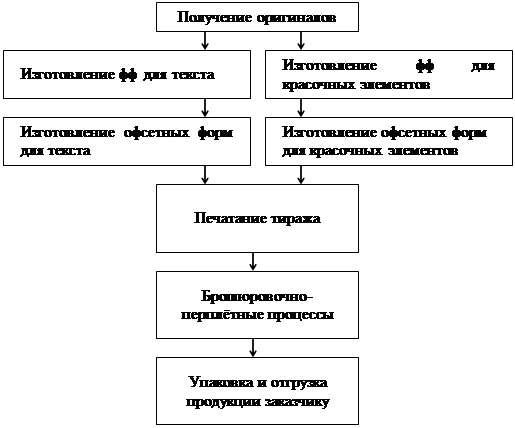

ОГЛАВЛЕНИЕВВЕДЕНИЕ................................................................................................................................... 5

1. Техническая характеристика изделия..................................................................................... 7

2. Выбор технологии печати........................................................................................................ 8

2.1. Типографская (высокая) печать......................................................................................... 8

2.2. Глубокая печать................................................................................................................... 8

2.3. Офсетная печать.................................................................................................................. 9

2.3.1. Малоформатная офсетная печать.............................................................................. 10

2.3.2. Листовой офсет........................................................................................................... 10

2.3.3. Рулонный офсет.......................................................................................................... 10

2.4. Выбор технологии............................................................................................................ 11

3. Выбор технологии изготовления печатных форм............................................................... 12

3.1. Изготовление форм плоской офсетной печати поэлементной записью..................... 12

3.2. Изготовление форм плоской офсетной печати форматной записью

прямым фотографированием и прямым электрофотографированием........................ 13

3.3. Изготовление форм плоской офсетной печати форматной записью

копированием с фотоформ............................................................................................... 14

3.3.1. Негативное копирование.......................................................................................... 14

3.3.2. Позитивное копирование.......................................................................................... 14

3.4. Выбор технологии............................................................................................................ 15

4. Выбор технологии, материалов и оборудования для изготовления фотоформ............... 16

5. Выбор материалов и оборудования для изготовления печатных форм............................ 22

5.1. Выбор формных пластин................................................................................................. 22

5.2. Выбор копировального оборудования........................................................................... 24

5.3. Выбор оборудования для обработки копий................................................................... 26

6. Сквозной контроль качества.................................................................................................. 28

6.1. Требования к оригиналам................................................................................................ 28

6.2. Требования к фотоформам............................................................................................... 29

6.2.1. Общие требования к штриховым и растровым фотоформам................................ 29

6.2.2. Основные требования к растровым диапозитивам................................................ 30

6.2.3. Требования к цветоделенным фотоформам............................................................. 30

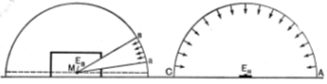

6.2.4. Методы оценки качества........................................................................................... 31

6.3. Требования к печатным формам..................................................................................... 31

6.3.1. Контроль качества печатных формам...................................................................... 32

ВЫВОДЫ..................................................................................................................................... 33

СПИСОК ЛИТЕРАТУРЫ.......................................................................................................... 35

ВВЕДЕНИЕСегодня в России насчитывается около 6 тысяч полиграфических предприятий[1]. По размерам их можно условно разделить на три группы:

1 группа – крупные предприятия мощностью свыше 500 млн. листов/оттисков и численностью персонала около 1 тыс. человек: издательско-полиграфические газетные и газетно-журнальные комплексы в Москве, Санкт-Петербурге, Нижнем Новгороде, Самаре, Екатеринбурге, Новосибирске и других крупных городах; полиграфические комбинаты в Чехове, Можайске, Твери, Ярославле, Смоленске, Саратове; книжные и книжно-журнальные предприятия – Первая Образцовая типография, «Красный Пролетарий», «Молодая Гвардия», «Детская книга» (в Москве), «Печатный Двор, «Техническая книга» им. Ив. Федорова (в Санкт-Петербурге). Всего таких предприятий около 50;

2 группа – предприятия мощностью от 50 до 500 млн. листов/оттисков и численностью персонала 100–500 человек: республиканские, краевые, областные и городские типографии универсального типа; специализированные предприятия по выпуску изобразительно-этикеточной, упаковочной, билетной, бланочной продукции; межрайонные типографии, осуществляющие централизованную печать районных газет. К этой группе относится около 200 предприятий;

3 группа – мелкие районные типографии, производственные участки, минитипографии, магазины-салоны полиграфических услуг – это самая многочисленная группа предприятий.

Объем производственных мощностей по выпуску полиграфической продукции распределяется следующим образом:

Ø 43–44% – мощности по выпуску книжно-журнальной продукции;

Ø 41–42% – по выпуску газет;

Ø 5–6% – по выпуску изобразительно-этикеточной продукции;

Ø 6–7% – по выпуску бланочной продукции.

И все-таки, какую продукцию выгодно производить?[2]

Самый эффективный бизнес – оперативная полиграфия. В основном ею занимаются частные типографии. Они печатают визитки, рекламные буклеты, листовки, открытки, этикетки и упаковку. Заимствованные на Западе методы работы позволяют выполнять любую прихоть заказчика. На современном оборудовании можно печатать любое количество экземпляров на любой бумаге. Сегодня средняя цена полиграфической продукции в Москве составляет от $0.2 до $2 за лист формата А3 с цветным односторонним изображением. Множительная техника позволяет за считанные минуты отпечатать несколько тысяч экземпляров. Сейчас наступает эпоха флексографии – печать фантиков и упаковки с помощью безвредных быстрозакрепляющихся красок. Любые вложения окупятся максимум за год. До кризиса 1998 года по некоторым видам продукции каждый вложенный рубль приносил 5–10 рублей прибыли. Например, визитка продавалась в 10 раз дороже себестоимости. Сейчас прибыльность по ним снизилась до 200%. Получается, что полиграфия прибыльнее торговли. Но на рынке периодической печати наблюдается обратный эффект.

Печать периодических изданий по экономическим показателям нерентабельна. Государственные полиграфкомбинаты большей частью убыточны, простаивают огромные цеха. При этом стоимость оборудования и расходных материалов постоянно растет, а газету дороже двух рублей продать трудно. Да и тиражи ниже 50 тысяч экземпляров для периодики неинтересны. Но отдача от газет и журналов вполне ощутима, даже если издание неэффективно с экономической точки зрения. Информация – товар дорогой. Любая напечатанная фраза, если она «попала в цель», имеет экономический эффект.

Могут ли типографии, печатающие периодику, получать доходы от другой полиграфической продукции? Могут. Но здесь в дело вступают технологии. Не всякая печатная машина может печатать и газету, и этикетку. Для оперативной печати газет лучший вариант – рулонное оборудование. Самая медленная ротационная машина может печатать 20 тысяч экземпляров в час. Но в районных и городских типографиях она может простаивать до 80% времени. Еще один минус – такая машина не может печатать и на офсетной, и на мелованной бумаге. Формат тоже нельзя менять. Можно, конечно, установить две рулонные машины: для простых газет и для печати на мелованной бумаге. Но за это придется выложить больше $1 млн. Компромиссный вариант – установка листовых машин, которые могут печатать прибыльную продукцию. У листового офсета меньшая скорость и незаконченный цикл, но печать дешевле даже с учетом затрат на финишную обработку.

Опираясь на приведенные выше данные, в совей работе я хочу рассмотреть технологию получения печатных форм для изготовления малоформатной рекламной листовки малым тиражом.

1. Техническая характеристика изделия| Название показателей | Выпускаемое изделие |

| 1. Вид изделия | Рекламная листовка |

| 2. Формат изделия | А4 (210х297) мм |

| 3. Материал: | |

| 3.1. Бумага: | |

| Плотность | 130 г/м2 |

| Толщина | 100 мкм |

| Белизна | 96% ISO |

| Пухлость | 0,96 см3/г |

| 3.2. Краски: | 2525-35-1; 2525-24-1; 2525-58-1; 2525-01 |

| 3. Красочность | 4+4 |

| 4. Информационное содержание | Иллюстрации – 60%. Текст – 40% |

| 5. Характер изображения | Растровое – 120 лин/см ( |

| 6. Тираж | 2000 экз. |

| 7. Варианты оригинала | 1. Сверстанный и оцифрованный оригинал-макет 2. Иллюстрации – слайды, текст – набранный в цифровом виде 3. Иллюстрации – цветные на непрозрачной основе, текст – машинописный лист |

2. Выбор технологии печати 2.1. Типографская (высокая) печать

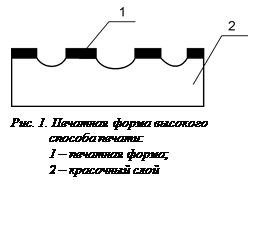

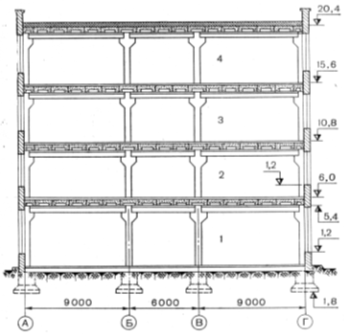

В высоком способе печати используются формы с выступающими печатающими элементами и углубленными пробельными (рис. 1).

В высоком способе печати используются формы с выступающими печатающими элементами и углубленными пробельными (рис. 1).

Данный способ служит для изготовления самой разнообразной продукции – от ежедневных газет до высокохудожественных изобразительных изданий. Характерными признаками типографской печати являются [1]:

Ø красочный слой толщиной 2–3 мкм;

Ø оборотный рельеф (деформация запечатываемого материала из-за избыточного давления при

печати);

Ø заметный рельеф букв.

К достоинствам высокого способа печати относятся:

Ø хорошая разрешающая способность (печать с линиатурой растра 60–80 лин/см);

Ø достаточная графическая, градационная и колористическая точность воспроизведения различных по своему характеру изображений;

Ø стабильность качества воспроизведения изображения во всем тираже, что обусловлено отсутствием таких нестабильных процессов, как увлажнение печатных форм (в офсетной печати) или удаление краски с пробельных элементов форм (в глубокой печати).

Поверхность печатной формы высокой печати химически нейтральна и может воспринимать любой раствор, т.е. эти формы можно использовать для печати с применением красок как на жировой основе, так и на базе водных и спиртовых растворителей.

Основными стимулами развития высокой печати стали внедрение гибких и легких форм с малой глубиной пробельных элементов (0,4–0,7 мм), изготовленных на микроцинке [2], а также создание и применение фотополимерных пластин.

Высокая печать с металлических печатных форм в настоящее время используется редко, а печать с гибких форм на ротационных печатных машинах очень часто используется для изданий с большим тиражом.

Главными причинами, сужающими применение типографской печати, являются большая трудоемкость подготовительных операций и практически полное отсутствие в ее арсенале такого печатного оборудования, которое позволяло бы одновременно повысить иллюстративность и в соответствии с этим красочность изданий.

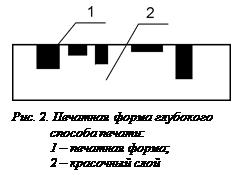

2.2. Глубокая печать Данный способ печати предполагает использование высокоскоростных ротационных машин (60–80 тыс. цикл/ч и более). Печатная форма представляет из себя цилиндр с углубленными печатными элементами, и возвышающимися пробельными (рис. 2).

Данный способ печати предполагает использование высокоскоростных ротационных машин (60–80 тыс. цикл/ч и более). Печатная форма представляет из себя цилиндр с углубленными печатными элементами, и возвышающимися пробельными (рис. 2).

Основными достоинствами способа глубокой печати являются [1]:

Ø высокие скорости, достигаемые благодаря использованию красок на основе летучих растворителей;

Ø возможность применения больших форматов (до 6 м);

Ø простое регулирование толщины красочного слоя на запечатываемом материале;

Ø возможность обеспечения выразительных цветовых (декоративных) и градационных (плотностных) эффектов (передача полутонов за счет изменения толщины красочного слоя и вследствие этого – отсутствие муара).

К недостаткам данного способа можно отнести:

Ø использование вредных, токсичных и взрыво- и пожароопасных красок;

Ø наличие пилообразного края штриховых элементов (это связано с тем, что растрирование происходит на стадии изготовления печатной формы – создание ячеек (печатающих элементов), при этом растр имеет квадратную, а не круглую или овальную

форму).

Глубокая печать считается оптимальным технологическим вариантом изготовления в первую очередь массовой иллюстрированной одно- и многокрасочной печатной продукции. Она прочно удерживает свои позиции за рубежом благодаря применению электронно-механического и лазерного гравирования печатных форм непосредственно с оригинала [5]. В нашей стране она практически не используется.

2.3. Офсетная печать В способе плоской офсетной печати используются печатные формы, на которых печатающие и пробельные элементы расположены практически в одной плоскости. Они обладают избирательными свойствами восприятия маслосодержащей краски и увлажняющего раствора – воды или водного раствора слабых кислот и спиртов [6]. Печатающие элементы формы – гидрофобные, пробельные – гидрофильные (рис. 3).

В способе плоской офсетной печати используются печатные формы, на которых печатающие и пробельные элементы расположены практически в одной плоскости. Они обладают избирательными свойствами восприятия маслосодержащей краски и увлажняющего раствора – воды или водного раствора слабых кислот и спиртов [6]. Печатающие элементы формы – гидрофобные, пробельные – гидрофильные (рис. 3).

Основным отличием данного способа печати от высокой и глубокой печати является использование промежуточной поверхности (офсетного цилиндра) при переносе краски с печатной формы на запечатываемый материал.

На данный момент офсетная печать является наиболее развитым и часто используемым способом печати. За последние десятилетия она прогрессивно развивалась, что обусловлено рядом причин [1]:

Ø универсальные возможности художественного оформления изданий;

Ø возможность двухсторонней печати многокрасочной (в том числе и высокохудожественной) продукции в один прогон;

Ø доступность изготовления крупноформатной продукции как на листовых, так и на рулонных машинах;

Ø наличие высокопроизводительного и технологически гибкого печатного оборудования;

Ø улучшение качества и появление новых основных и вспомогательных технологических материалов, прежде всего бумаг, красок, декельных пластин;

Ø внедрение в практику достаточно гибких и эффективных вариантов формного производства.

Современное офсетное производство характеризуется интенсивным использованием электронной техники на всех стадиях подготовки издания к печати и проведения печатного процесса, а также достаточно широким внедрением элементов стандартизации и оптимизации [6].

Значительные изменения претерпело в последние десятилетия офсетное печатное оборудование – это многокрасочные машины, построенные по модульному принципу, обладающие широкими возможностями. К их важнейшим достоинствам относятся:

Ø возможности изменения формата и красочности печатания;

Ø широкая номенклатура запечатываемых материалов (от легких бумаг с толщиной до 0,05 мм и массой менее 40 г/м2 до картона толщиной до 1,0 мм и массой до 1000 г/м2);

Ø достаточно высокая рабочая скорость (до 10 – 17 тыс. оттисков/час для листовых машин и более 45 тыс. оттисков/час для рулонных);

Ø сравнительно небольшая величина отходов бумаги и высокая экологичность.

Хотя технические принципы офсетной печати остаются неизменными, используемое печатное оборудование можно разделить на три основные категории: малоформатное, листовое и рулонное. Для правильного выбора технологии рассмотрим особенности этих трех видов оборудования[3].

2.3.1. Малоформатная офсетная печатьМалые офсетные машины обычно предназначены для печати на листах формата А4 (297х210 мм), а также на листах A3 (397х420 мм) или чуть больших – до 320х450 мм включительно.

В книжном производстве такие машины используются для малотиражных изданий. Их применение эффективно при тиражах от 50 до 750 экз. Здесь обычно используются бумажные и пластиковые печатные формы, получаемые непосредственно с оригинал-макета с помощью автоматических систем изготовления форм (или с помощью определенных типов фотонаборных устройств).

Большинство оборудования этого типа предназначено для однокрасочной печати, но существуют также машины для двухкрасочной печати, используемые в основном для выполнения небольших коммерческих заказов.

2.3.2. Листовой офсетЛистовые офсетные машины составляют добрую половину от всего парка печатных машин. Формат листов для таких машин начинается с A3 и выше – от 320х450 мм до 1200х1600 мм или даже еще больше.

Для всех листовых машин задаются минимальные и максимальные размеры листа, что существенно увеличивает гибкость их использования и экономичность при работе с различными форматами. Для рулонных машин размеры задаются гораздо более жестко.

Одно-, двух- и четырехкрасочные машины, как правило, допускают больший размер листов, в то время как пяти- и шестикрасочные печатные машины работают с листами меньшего размера и чаще всего используются для печати обложек.

Листовые офсетные печатные машины хорошо подходят для однокрасочных или многокрасочных изданий при среднем тираже, их также следует выбирать для работы с книгами нестандартного формата.

2.3.3. Рулонный офсетРулонные офсетные машины, как правило, используются для печати изданий с большим тиражом и в особенности для многотиражной цветной печати. Здесь важно помнить, что они осуществляют не только печать, но и фальцовку листов: конечным продуктом для всех рулонных офсетных машин являются сфальцованные тетради, готовые к подборке и переплету.

Кроме двух основных преимуществ этих машин (по сравнению с листовыми офсетными машинами они гораздо более производительные, и в качестве готового продукта выдают сфальцованные тетради), у них есть и недостатки – форматы, предлагаемые основными типами рулонных машин, довольно строго ограничены по сравнению с возможностями гибкого задания форматов для листовых машин, в результате чего имеет место больший расход бумаги и большее количество бумажных отходов.

2.4. Выбор технологииИсходя из вышесказанного можно сделать следующие выводы:

1. Способ высокой печати не подходит для издания рекламных листовк из-за ограничения при воспроизведении иллюстрационного материала, возможности возникновения оборотного рельефа, а также экономически невыгодно печатать на данном оборудовании малые тиражи;

Похожие работы

... по изготовлению печатных форм………………………………………………………………………………. 25 ВВедение В курсовом проекте стоит задача в разработке технологического процесса изготовления форм плоской офсетной печати способом позитивного копирования для книжного издания "Агледзіны" на УП "Полиграфкомбинат им. Я. Коласа". Современное состояние и тенденции развития техники и технологии полиграфического производства ...

... наибольшая, а в светлых — наименьшая. Хотя все участки текста, штрихов и тонов изображений на печатной форме при способе традиционной глубокой растровой печати, изготовленной пигментным способом (растровая технология), расчленены на растровые элементы, имеющие одинаковые размеры и в большинстве случаев квадратную форму, на оттиске растровые элементы различимы (с помощью лупы 10х) только в светах ...

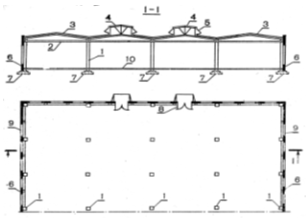

... районах с различными климатическими условиями, в связи с чем в типовые проекты вентиляционно-отопительной системы следует вносить соответствующие изменения. На колебание температуры в помещениях печатных цехов все большее влияние оказывают увеличивающиеся тепловыделения от электроприемников, различных сушильных устройств и самого печатного процесса, а также неравномерного использования печатного ...

... лаки обычно используются для тех работ, где требуется максимально высокий уровень глянца. Однако нецелесообразным является применение УФ – лаков на материалах, использующихся для упаковки пищевых продуктов. В случае для химической и фармацевтической промышленности УФ лак это как раз допустимо. показатели Mattlack g8/109 Mattlack g8/144 Speziallack g8/187 r покрытие матовый лак высоко ...

0 комментариев