Навигация

4.4 Прочностной расчет вала

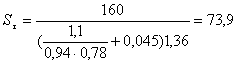

Определим диаметр вала из условия прочности на кручение при пониженных допускаемых напряжениях.

![]() ,(3.24)

,(3.24)

где Т – крутящий момент, Н·мм;

[τ] – допускаемое условное напряжение при кручении, Н/мм.

[τ]=15 Н/мм2.

![]() мм

мм

По ГОСТ 6636-69 принимаем d=25 мм.

Определим силу на конце вала:

![]() ,(3.25)

,(3.25)

где d – диаметр окружности наиболее удаленной точки ножа, мм.

![]() Н

Н

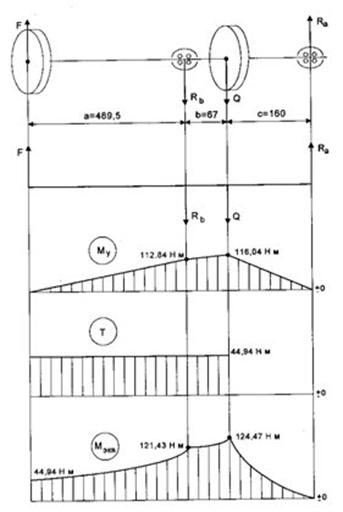

Вертикальная плоскость

ΣМа=Q·c+Rb(b+c) – F(a+b+c)=0

![]() Н

Н

ΣМb= - F·a-Q·b+Ra(b+c)=0

![]() Н

Н

ΣFy=0 – проверочное условие

ΣFy=F – Rb – Q+Ra=230,46 – 182,72 – 772,8+725,46=0

Условие выполняется.

Строим эпюры изгибающих моментов в вертикальной плоскости

МизгI=F·489,5·10-3=230,46·0,4895=112,81 Н·м

МизгII=Q·c – F·a+Rb(b+c)=772,8·0,160 – 230,46·0,716+182,72·0,227=0

МизгIII=Ra·c=725,46·0,16=116,07 Н·м

Строим суммарную эпюру моментов.

![]() (3.26)

(3.26)

![]() Н·м

Н·м

![]()

![]() Н·м

Н·м

![]()

![]() Н·м

Н·м

Наиболее опасным является сечение, где действует максимальный эквивалентный момент (Мэкв=124,47 Н·м). В данном случае (место посадки шкива) вал ослаблен шпоночным пазом, который в то же время является концентратором напряжений.

Определим коэффициент безопасности в этом сечении.

Материал вала – сталь 45.

Предел прочности σв=700МПа.

Предел выносливости σ-1=270МПа.

Предел выносливости при кручении τ-1=160МПа.

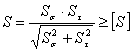

,(3.27)

,(3.27)

где Sσ – коэффициент безопасности по изгибу;

Sτ – коэффициент безопасности по кручению.

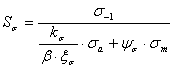

,(3.28)

,(3.28)

где σa – переменная составляющая циклов изменения напряжений;

σm – постоянная составляющая циклов изменения напряжений;

σ-1 – предел выносливости при изгибе (σ-1=270Мпа);

kσ – эффективный коэффициент концентрации напряжений при изгибе, (kσ=1,1);

ξσ – масштабный фактор, учитывающий влияние размеров сечения вала (ξσ=0,84);

β – коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (β=0,44);

Ψσ – коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Ψσ=0,075).

|

![]()

По этим зависимостям определяются постоянные составляющие циклов изменения напряжений σm и σm (средние напряжения цикла) и переменные составляющие σа и τа (амплитуды цикла) при симметричном цикле изменения напряжений изгиба и пульсирующем (отнулевом) цикле изменения напряжений кручения.

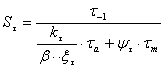

,(3.30)

,(3.30)

где τа – переменная составляющая циклов изменения напряжений;

τm – постоянная составляющая циклов изменения напряжений;

τ-1 – предел выносливости при кручении при симметричном знакопеременном цикле (τ-1=160Мпа);

kτ – эффективный коэффициент концентрации напряжений при кручении (kτ=1,1);

β – коэффициент упрочнения, вводимый для валов с поверхностным упрочнением (β=0,94);

Ψτ – коэффициент, характеризующий чувствительность материала к асимметрии цикла изменения напряжений (Ψτ=0,045).

![]()

![]() ,(3.31)

,(3.31)

где М – суммарный изгибающий момент в рассматриваемом сечении (Н·мм);

W – момент сопротивления в рассматриваемом сечении (мм3).

Для сечения вала с одной шпонкой:

![]()

![]() (3.32)

(3.32)

![]()

![]()

![]() мм2

мм2

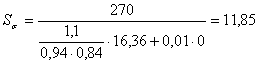

![]() Мпа

Мпа

![]() ,(3.33)

,(3.33)

где Wρ – полярный момент сопротивления, мм3.

Для сечения вала с одной шпонкой:

![]() (3.34)

(3.34)

![]()

![]() мм3

мм3

![]() МПа

МПа

![]()

Что соответствует условию S≥[Sдоп]. Таким образом безопасность обеспечена.

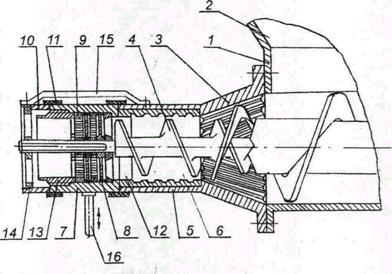

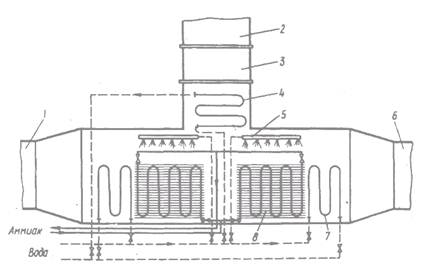

Рисунок 3.2 - Схема нагружения вала

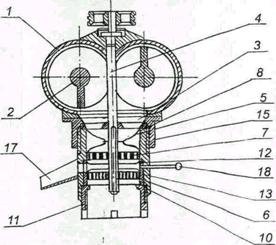

4.5 Подбор подшипников

Вал воспринимает радиальные нагрузки. Принимаем сферический двухрядный радиальный шарикоподшипник тип 1609 ГОСТ 5720-75

d=45мм

D=100мм

В=36мм

Для выбранного подшипника выписываем характеристики:

С – динамическая грузоподъемность, кН, (С=41,5кН);

С0 – статическая грузоподъемность, кН, (С0=19,43кН);

Х – коэффициент радиальной нагрузки (Х=1);

V – коэффициент вращения (V=1, так как вращается внутреннее кольцо подшипника).

Эквивалентная нагрузка:

![]()

![]() P=X·V·Fr·kσ·kτ,(3.35)

P=X·V·Fr·kσ·kτ,(3.35)

где Fr – радиальная нагрузка, Н;

kσ – коэффициент безопасности (kσ=1,1);

kτ – температурный коэффициент, учитывающий рабочую температуру нагрева подшипника, если она превышает 373,15К (kτ=1).

Р=1·1·725,46·1,1=798Н

Долговечность подшипника:

![]() ,(3.36)

,(3.36)

где n – частота вращения, об/мин;

Lh – долговечность подшипника, (Lh=8·103ч).

![]() млн.об

млн.об

Далее определяем расчетную динамическую грузоподъемность (Ср) и проверяем условие:

Ср≤С

![]() (3.37)

(3.37)

где m=3 для шариковых подшипников.

![]() кН

кН

Таким образом получили Ср<С.

Принимаем подшипник 1609 ГОСТ 5720-75.

4.6 Расчет шпонки

Для вала с диаметром d=45мм под шкив принимаем призматическую шпонку ![]() .

.

Так как высота и ширина призматических шпонок выбирается из стандартных размеров, расчет сводится к проверке шпонки по допускаемым напряжениям при принятой длине или высоте на основании. На основании допускаемых напряжений находится ее длина.

Шпонка проверяется из условия прочности на смятие и на срез.

T≤0,5d·lp·k[σсм],(3.38)

где d – диаметр вала, мм;

lp – рабочая длина шпонки, мм;

Т – крутящий момент, Н·мм;

k – рабочая высота (глубина врезания в ступицу шпонки).

k=0,4h=0,4·9=3,6мм.

Материал шпонки – Сталь 45 ГОСТ 1050-88:

[σсм]=150Н/мм2

[τср]=90Н/мм2.

Т≤0,5·45·70·3,6·150=85050 Н·мм

44940<85050.

Таким образом, условие прочности на смятие выполняется.

Условие прочности шпонки на срез:

T≤0,5d·b·lp[τср](3.39)

Т≤0,5·45·14·70·90=198450 Н·мм

44940<198450

Таким образом, условие прочности на срез также выполняется.

Список использованных источников

1. Попков А.А. Аграрная экономика Беларуси. – Мн: «Беларусь», 2006.

2. Машины и аппараты пищевых производств. В 2 кн. Кн. 1:Учеб. Для вузов/С.Т.Антипов и др.; под ред. В.А. Панфилова. – М.: Высш. Шк., 2001. – 703с

3. Пелеев А.И. Технологическое оборудование предприятий мясной промышленности. - М.: Пищепромиздат, 1963.

4. Технологическое оборудование мясокомбинатов. Под ред. к.т.н. Бредихина С.А. - М.: Колос, 1997.

5. Д.М. Гальперин. Монтаж и наладка технологического оборудования предприятия пищевой промышленности. – М.: Агропромиздат, 1988.

Похожие работы

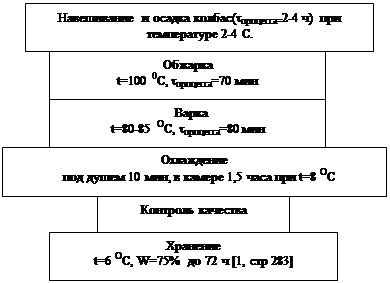

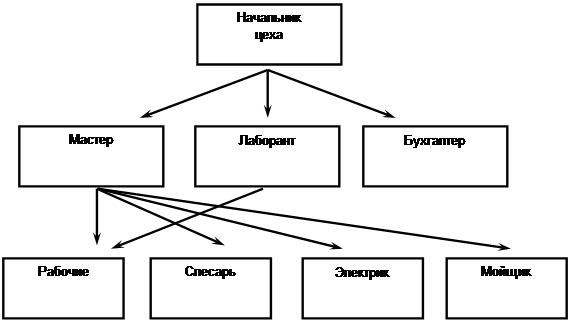

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

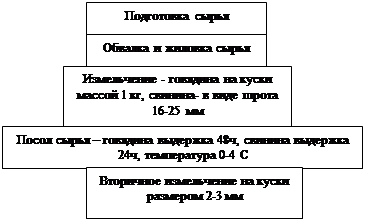

... яйцепродуктов, инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности, утвержденных в установленном порядке, и по технологической инструкции. Технология производства вареных колбас из мяса птицы включает следующие процессы: - размораживание сырья (при поступлении в замороженном состоянии); - разделка обвалка и жиловка сырья; - ...

... . Для равномерности сушки следует подбирать батоны одинакового диаметра. Кондиционеры и другие аппараты должны обеспечивать в сушильных камерах требуемую температуру и влажность воздуха. Предложен метод приготовления сырокопченой колбасы из мяса, предварительно обезвоженного сублимацией. При этом методе несоленое жилованное мясо в виде шрота обезвоживают в течении 2 ч при глубоком вакууме в ...

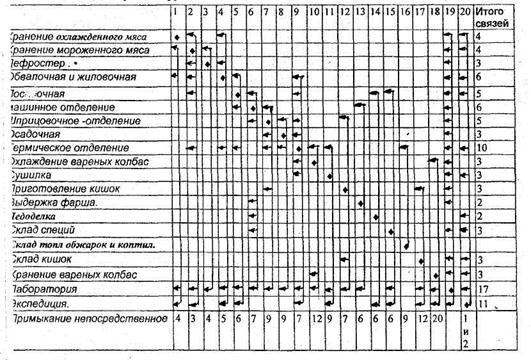

... обвалки и жиловки мяса рассчитывают на основании укрупненных затрат времени на производство колбасных изделий. Длину стола определяют по формуле (6.1.1) [3]: , (6.1.1) где n – количество рабочих, выполняющих данные операции; l – фронт одного рабочего места (1,25-1,5 м); K – коэффициент, учитывающий работу с одной или двух сторон стола, К=1 или ...

0 комментариев