Навигация

4. Расчетная часть

4.1 Определение технологических и энергетических характеристик процесса куттерования

Результаты реологических исследований, описанные выше, позволяют найти производительность куттера, исходя из рациональной продолжительности куттерования и кинематических характеристик машин. Зная закономерности повышения температуры фарша при его измельчении на куттере и полезную мощность, расходуемую режущим механизмом, можно рассчитать энергетические характеристики процесса куттерования. За счет энергии, приводящей в действие ножи и расходуемой на преодоление сопротивления сил трения и перемешивания (95-97%), значительно повышается температура фарша.

В начальный период измельчения, во время загрузки компонентов фарша, в 2-3 раза по сравнению с первоначальной повышается температура (мощность электродвигателя предельная). При установившемся режиме измельчения повышение температуры Δt (°С) можно определить (с погрешностью до 15%) по количеству подведенного тепла из уравнения теплового баланса:

![]() ,(1)

,(1)

где Q - количество подведенного тепла, Дж; с - удельная теплоемкость колбасного фарша, Дж/(кг°С) [с = 3750—4050 Дж /(кг°С)]; m -масса загружаемого мяса и воды, кг; 106 - коэффициент, Дж; UH - влагосодержание фарша, кг влаги / кг абсолютно сухого остатка; b - коэффициент, зависящий от кинематических характеристик куттера, мощности, которую развивает режущий механизм, и упругопрочностных свойств сырья, мин-1 (для куттера малой модели b = 0,217 мин-1 для куттера средней модели b = 0,347 мин-1).

В производственных условиях при куттеровании добавляют лед, поэтому при расчете Δt необходимо ввести поправку на скрытую теплоту плавления льда.

По количеству тепла можно определить мощность, развиваемую режущим механизмом:

![]() ,(2)

,(2)

где N - мощность, развиваемая режущим механизмом, Вт.

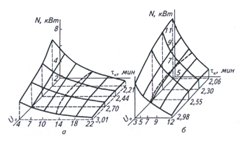

В этом случае поправку на скрытую теплоту плавления льда не вводят. Изменения величины мощности, рассчитанной по уравнениям (1) и (2), приведены на рис. 4.38.

Рис. 5 Изменение мощности, развиваемой режущим механизмом, в зависимости от влагосодержания и продолжительности измельчения на куттере: а - малой модели; б - средней модели

Таким образом, в результате проведенных исследований получены данные для определения повышения температуры фарша при куттеровании, которые позволяют предварительно рассчитывать температуру фарша при τкр и, если она оказывается выше заданной, принять меры к ее понижению (добавление льда вместо воды, переохлаждение мяса и т. д.).

Технологический расчет куттеров сводится главным образом к определению их производительности и мощности привода. Производительность Vч (в кг/ч) куттеров периодического действия рассчитывают по формуле:

![]()

где G - масса единовременной загрузки сырья, кг; τ - длительность процесса, с; β - коэффициент заполнения чаши (β= 0,6); ρ - плотность сырья кг/м3; V - вместимость чаши, л; τ3, τп, τв - длительность загрузки, переработки и выгрузки, с.

Мощность двигателя определяется по формуле:

![]()

где q - удельный расход энергии, кВт ч/т (при куттеровании q = 8-11 кВт-ч/т, при переработке кускового мяса в куттерах q = 11- 16 кВт-ч/т).

4.2 Кинематический расчет

Рассчитаем передаточное отношение привода ножей

![]() ,(3.1)

,(3.1)

где nдв – частота вращения двигателя, об/мин;

nр.о. – частота вращения рабочего органа, об/мин.

![]()

Эксперименты необходимо проводить при различных частотах вращения чаши. Рассчитаем эти частоты.

Для изменения скорости используем четырехступенчатые шкивы. Рассчитаем передаточные отношения на каждой ступени

I ступень

![]() ,(3.2)

,(3.2)

где D2 – диаметр ведомого шкива, мм;

D1 – диаметр ведущего шкива, мм.

![]()

II ступень

![]()

III ступень

![]()

![]()

Привод чаши состоит из червячного редуктора с передаточным отношением U5=80 и ременной передачи с передаточными отношениями U1, U2, U3, U5.

Рассчитаем частоту вращения чаши на каждой ступени.

Общее передаточное отношение

на I ступени

UI=U5·U1=80·0,703=56,24

на II ступени

UII=U5·U2=80·1=80

на III ступени

UIII=U5·U3=80·1,421=113,68

на IV ступени

UIV=U5·U4=80·2,066=165,28

Тогда получим частоту вращения чаши на I ступени

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

![]() об/мин

об/мин

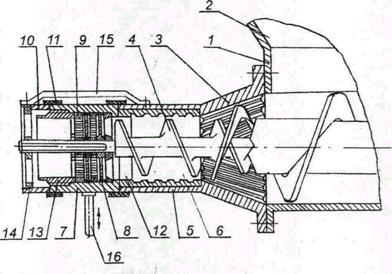

Рассчитаем угловую скорость ножевого вала:

![]() ,(3.3)

,(3.3)

где n – частота вращения ножевого вала, об/мин.

![]() с-1

с-1

Мощность на ножевом валу:

NII=Nдв·ηр.п.·η2подш, (3.4)

где Nдв – мощность электродвигателя, кВт;

ηр.п. – коэффициент полезного действия ременной передачи (0,96);

ηподш – коэффициент полезного действия подшипника (0,99).

NII=7,5·0,96·0,992=7,056 кВт

Крутящий момент на ножевом валу:

![]() Н·м(3.5)

Н·м(3.5)

Похожие работы

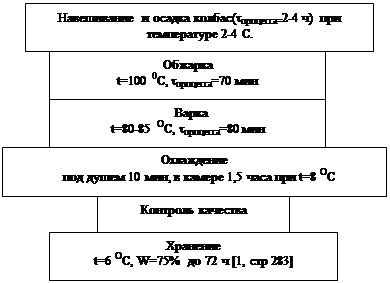

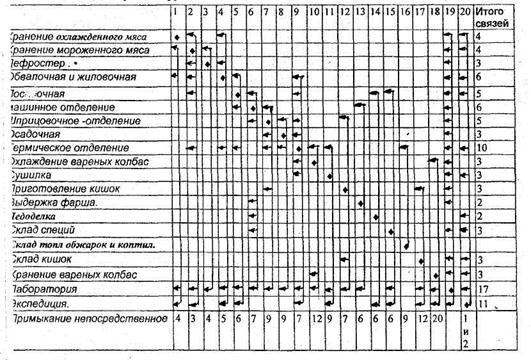

... , обжарка и варка); охлаждение и хранение. В результате предлагаемой модернизации сократятся расход энергии, ручной труд, повысится качество продукции. Предложенную модернизацию оборудования в линии производства вареных колбас можно провести силами ремонтной мастерской. Ремонтная мастерская обладает всем необходимым набором оборудования для проведения ремонта и изготовления деталей своими ...

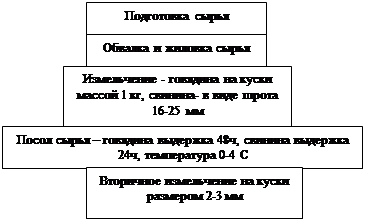

... яйцепродуктов, инструкции по мойке и профилактической дезинфекции на предприятиях мясной и птицеперерабатывающей промышленности, утвержденных в установленном порядке, и по технологической инструкции. Технология производства вареных колбас из мяса птицы включает следующие процессы: - размораживание сырья (при поступлении в замороженном состоянии); - разделка обвалка и жиловка сырья; - ...

... . Для равномерности сушки следует подбирать батоны одинакового диаметра. Кондиционеры и другие аппараты должны обеспечивать в сушильных камерах требуемую температуру и влажность воздуха. Предложен метод приготовления сырокопченой колбасы из мяса, предварительно обезвоженного сублимацией. При этом методе несоленое жилованное мясо в виде шрота обезвоживают в течении 2 ч при глубоком вакууме в ...

... обвалки и жиловки мяса рассчитывают на основании укрупненных затрат времени на производство колбасных изделий. Длину стола определяют по формуле (6.1.1) [3]: , (6.1.1) где n – количество рабочих, выполняющих данные операции; l – фронт одного рабочего места (1,25-1,5 м); K – коэффициент, учитывающий работу с одной или двух сторон стола, К=1 или ...

0 комментариев