Навигация

Оптимизация процесса сушки

2.4 Оптимизация процесса сушки

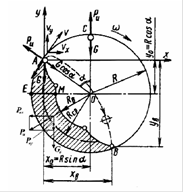

В качестве критерия оптимальности сушки выбирают, как правило, количество влаги W, удаляемой из материала в единицу времени:

W = Gм (ωн – ωк)

где Gм — расход сухого материала;

ωн, ωк - влажность соответственно влажного и сухого материала.

Текущие значения расхода Gм и влажностей ωн и ωк подаются на вычислительное устройство , рассчитывающее критерий оптимальности. Выходной сигнал с этого устройства поступает на экстремальный регулятор, который изменяет поочередно расходы сушильного агента и влажного материала, отыскивая наилучшее значение критерия оптимальности процесса. При работе экстремального регулятора вводится ограничение по минимальной влажности сухого материала.

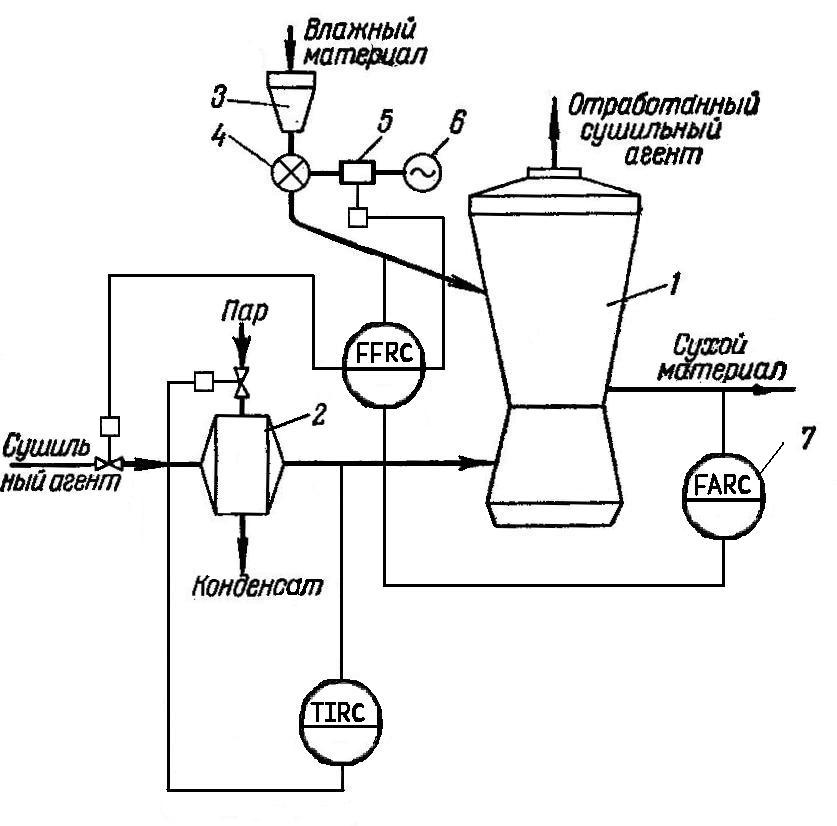

Рисунок 2.2 - Схема оптимизации процесса сушки в кипящем слое:

1 — сушилка; 2 — нагреватель сушильного агента; 3 — промежуточный бункер; 4— дозатор; 5 — вариатор; 6 — электродвигатель; 7 датчик расхода сухого материала.

Начальная температура сушильного агента в данной схеме стабилизируется путем изменения расхода теплоносителя, подаваемого в теплообменник 2.

Оптимизирующие управляющие системы целесообразно применять в сушилках с высокоэффективными способами сушки, например с сушкой в кипящем слое. В сушилках с большой инерционностью поиск экстремальных значений затягивается, а качество регулирования не улучшается (по сравнению с обычными схемами регулирования).

2.5 Определение момента окончания сушки по разности температур

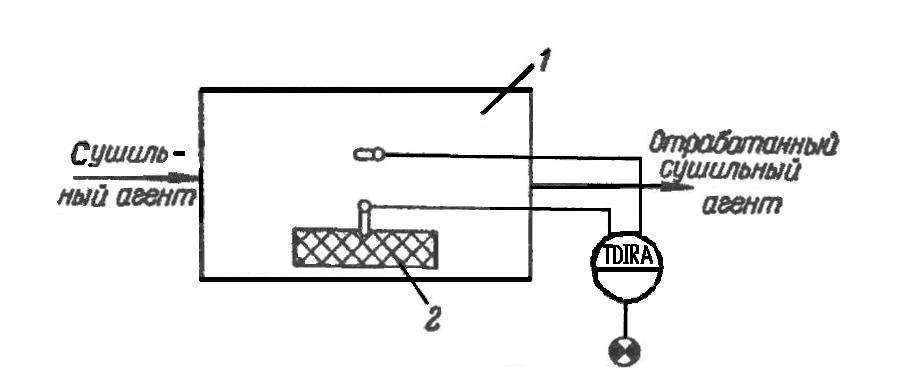

Такой метод применяется в сушилках периодического действия. При достижении в процессе сушки равновесной влажности температура становиться равной температуре сушильного агента. В связи с этим можно довольно просто контролировать окончание процесса сушки: в материале и в окружающей его среде поместить чувствительные элементы (термопары), соединив их по дифференциальной схеме и подсоединив к потенциометру с сиганализирующим устройством (рис. 2.3).

Рисунок 2.3 – Схема определения момента окончания сушки по разности температур:

1 – сушилка; 2 – высушиваемый материал

2.6 Регулирование отдельных параметров

Регулирование температуры слоя. Рассмотрим установившийся процесс сушки, при котором заданы температура и количество теплоносителя, нагрузка по влажному материалу и его влагосодержание. Любое изменение одного из этих переменных немедленно вызовет дисбаланс прихода и расхода тепла в слое при одновременном изменении температуры слоя и отходящих газов. Так, например, увеличение загрузки влажного материала или повышение его влагосодержания, или то и другое одновременно, будет иметь своим следствием увеличение расходной части баланса при постоянном приходе тепла и, следовательно, соответствующее понижение температуры слоя. Аналогичным образом увеличение количества теплоносителя или повышение его температуры при неизменной загрузке повышает приход тепла над расходом и температура слоя начнет повышаться; таким образом, температура слоя отражает любое изменение переменных, характеризующих процесс сушки.

Следовательно, температура слоя является одним из основных параметров, отражающих соответствие приходной и расходной частей теплового баланса сушки, и поддержание ее на постоянном заданном уровне главная задача системы регулирования. Наряду, с этим необходимость стабилизации температуры слоя диктуется технологическими требованиями.

Экспериментально доказано, что конечная влажность материала при сушке в кипящем слое однозначно определяется температурой слоя. Это свойство процесса позволяет регулировать качество сушки наиболее простым и надежным способом — путем поддержания температуры слоя на заданном для данного материала уровне. При нарушениях этого условия, например при понижении температуры слоя, происходит повышение конечного влагосодержания материала, что может в отдельных случаях резко ухудшить условия псевдоожижения и привести установку к аварийному состоянию. Кроме того, при снижении температуры слоя соответственно понижается температура отходящих газов, что связано с опасностью конденсации паров в узле пылеулавливания. Повышение температуры слоя приводит не только к снижению теплового к. п. д. установки, но и к ухудшению условий работы и снижению производительности хвостового дымососа. Последнее может явиться причиной вынужденного снижения объема теплоносителя и соответствующего уменьшения производительности сушильной установки.

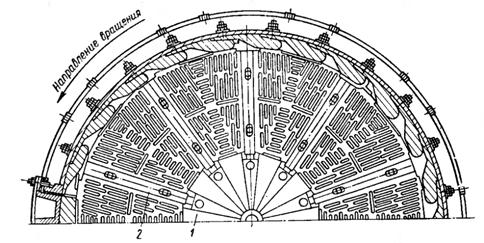

Таким образом, оптимальная схема регулирования температуры слоя сводится к ее стабилизации на заданном уровне. В производственных условиях неизбежны, конечно, внешние возмущающие воздействия, обусловливаемые колебанием количества сырого материала, поступающего на сушку, или его влагосодержания. Задачей регулирования является, следовательно, компенсация возникших изменений таким образом, чтобы колебания температуры слоя при этом не превышали определенного значения. Регулирование температуры слоя можно осуществить двумя принципиально различными способами. По первому способу (рис. 2.4) стабилизируется температура и количество теплоносителя — соответственно приходная часть баланса, а постоянство температуры слоя поддерживается путем соответствующего регулирования количества влажного материала, подаваемого в слой.

Рисунок 2.4 - Схема автоматического регулирования процесса сушки в аппарате КС: 1 — аппарат КС; 2 — забрасыватель; 3 — шнек; 4 — бункер; 5 циклон; 6 и 12 — регулирующие органы; 7 - дымосос; 8 — регулятор разрежения; 9 — регулятор высоты слоя; 10 — привод; 11 —топка; 13 — расходомер; 14—регулятор соотношения «газ — воздух»; 15 — воздуходувка; 16 — регулятор соотношения «топливо — воздух»; 17 — регулятор температуры теплоносителя; 18 — регулятор температуры слоя

При таком способе регулирования температуры слоя между сушкой и предшествующей станцией (например, фильтрами, центрифугами) устанавливается промежуточный бункер достаточной емкости, который должен воспринимать и сглаживать возможные, сравнительно небольшие, производственные колебания. Транспортное устройство или питатель, подающий влажный материал из промежуточного бункера в аппарат КС, должен иметь в этом случае регулируемый привод, позволяющий изменять производительность питателя в зависимости от изменения температуры слоя.

Эта система регулирования путем изменения подачи сырого материала проста, надежна и позволяет поддерживать температуру слоя при автоматическом регулировании с погрешностью, не превышающей ±5 град. К этому можно добавить, что в этом случае сушильная установка может работать при постоянной оптимальной температуре теплоносителя, что обеспечивает высокий тепловой к. п. д. при стабильной работе топки.

Вследствие малой инерционности процесса для измерения и регулирования температуры в слое могут быть использованы только быстродействующие датчики высокой эксплуатационной надежности. Наиболее приемлемым типом датчика является малоинерционная термопара.

К недостаткам этого метода регулирования следует отнести необходимость установки промежуточного бункера и регулируемого дозирующего устройства на загрузке сырого материала.

Такой способ регулирования достаточен только в тех случаях, когда колебания количества и влагосодержания материала, поступающего на сушку с предшествующей производственной станции, невелики, имеют случайный характер и легко сглаживаются установкой промежуточного бункера или когда сушка не связана жестко с работой предшествующей станции, получая, например, материал со склада.

При отсутствии этих условий, т. е. когда сушка жестко связана с работой предшествующей производственной станции и должна перерабатывать весь поступающий влажный материал, независимо от возможных колебаний нагрузки, рассмотренный выше способ стабилизации температуры оказывается уже недостаточным для управления процессом и должны быть приняты специальные меры для согласования производительности установки КС с поступающей на нее нагрузкой. В дополнение к приведенной схеме регулирования температуры слоя вводится новый параметр, отражающий соответствие производительности установки требованиям предшествующей станции. В качестве такого параметра может служить уровень влажного материала в промежуточном бункере. Понижение уровня в бункере показывает, что производительность сушилки в данный отрезок времени превосходит производительность предшествующей станции, при этом температура теплоносителя должна быть снижена и, наоборот, накопление сырого материала в промежуточном бункере требует повышения производительности сушилки путем повышения температуры теплоносителя.

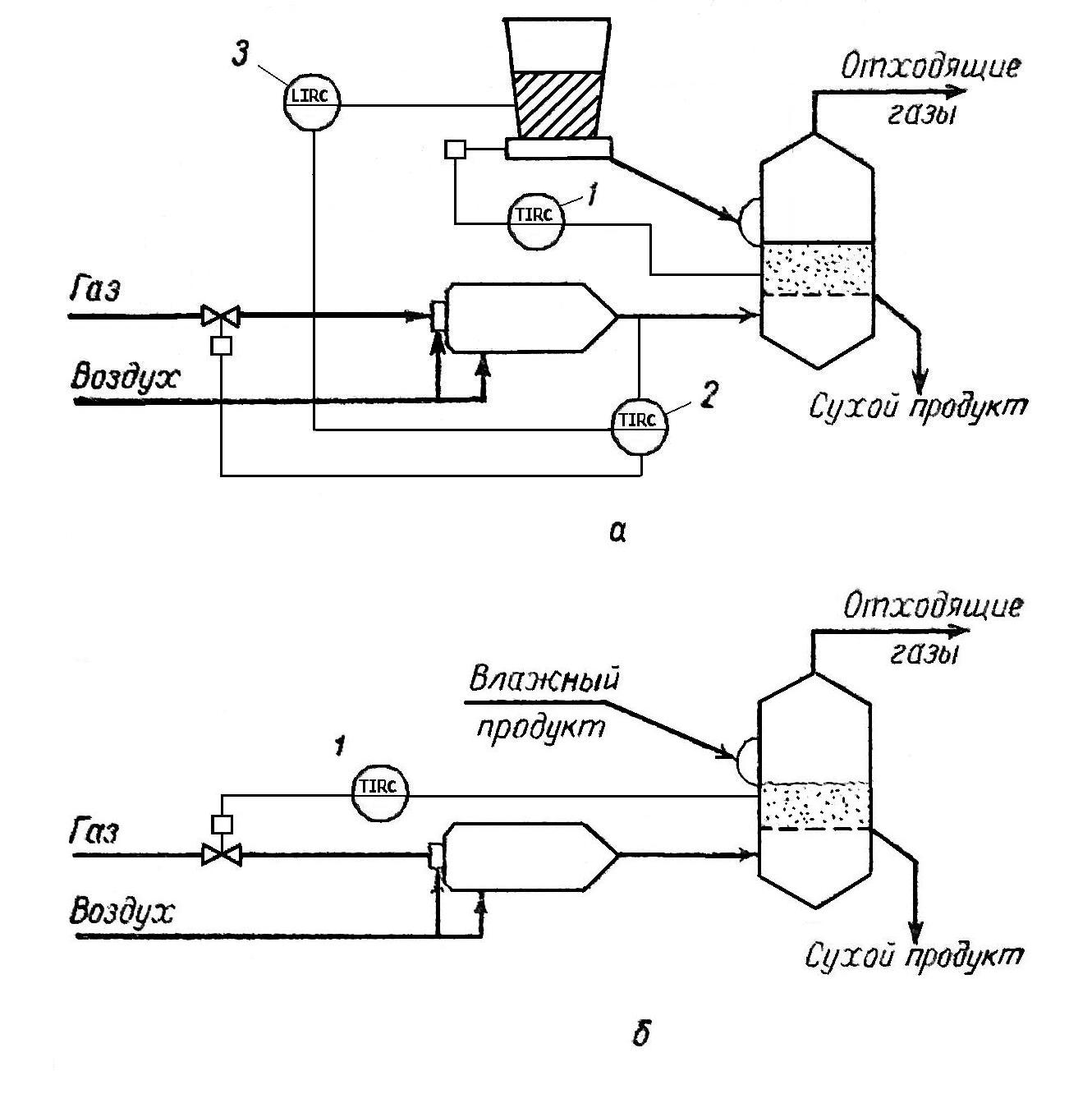

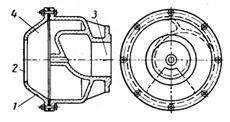

Так как температура теплоносителя при постоянном количестве воздуха, вводимого в систему, однозначно определяется расходом топлива, то такой способ регулирования основан на изменении расхода топлива в зависимости от уровня сырого материала в промежуточном бункере (рис. 2.5, а). При этом регулирование уровня в бункере осуществляется двумя регуляторами, включенными по каскадной схеме: вспомогательным регулятором температуры теплоносителя 2 и главным (корректирующим) регулятором уровня 5.

Регулирование температуры слоя, как и в первом случае, выполняется регулятором 1, воздействующим на подачу в аппарат влажного материала.

Второй способ регулирования температуры слоя заключается в следующем. Если по производственным условиям установка КС должна работать без промежуточного бункера, то стабилизация температуры слоя достигается за счет изменения температуры теплоносителя в соответствии с мгновенной нагрузкой сушилки, предписываемой предшествующей станцией. В этом случае не требуется ни установки промежуточного бункера, ни регулировки подачи материала в слой, так как сушилка должна принимать и перерабатывать весь поступающий материал независимо от возможных колебаний.

Так как при постоянном расходе воздуха температура теплоносителя определяется только расходом топлива, то этот способ сводится к регулированию расхода топлива в зависимости от температуры слоя.

Рисунок 2.5 - Согласование производительности установки «КС» с нагрузкой предшествующей технологической станции

а — при наличии промежуточного бункера; б — при отсутствии промежуточного бункера; 1 — регулятор температуры слоя; 2 —регулятор температуры теплоносителя; 3 — корректирующий регулятор уровня.

Данный способ регулирования проще в аппаратурном оформлении, однако качество регулирования температуры слоя, вследствие существенной тепловой инерции топки, ниже, чем при регулировании температуры путем изменения подачи влажного материала.

Выбор того или иного способа стабилизации температуры слоя зависит от конкретных условий сушки и анализа работы предшествующих ей производственных станций. Физические свойства влажного материала, поступающего на сушку, например его склонность к слеживанию в бункерах, также определяет выбор одного из двух способов регулирования.

Регулирование высоты слоя

Система автоматизации процесса сушки, помимо стабилизации температуры слоя и согласования нагрузок, должна также выполнять стабилизацию сопротивления слоя. Стабилизация сопротивления слоя необходима, поскольку значительные колебания количества материала в слое и соответственно его сопротивления может привести к аварийному состоянию, а также к нарушению гидродинамического режима процесса, а в ряде случаев и гранулометрического состава продукта.

Поддержание постоянного сопротивления слоя (или суммарного перепада в слое и газораспределительной решетке) выполняется регулятором 9 (рис. 2.4) путем изменения количества выгружаемого из слоя сухого материала. Такое регулирование достигается в результате изменения производительности выгрузного устройства (секторного затвора, шнека), оснащаемого регулируемым приводом. Вывод сухого материала осуществляется на уровне решетки аппарата.

В некоторых случаях, особенно в сушилках большой мощности (100 т/ч и выше) можно рекомендовать установку переливных течек, используемых, однако, только в аварийных случаях при остановках принудительной выгрузки, поскольку они неудобны в эксплуатации, — при небольшом разрежении в аппарате через них подсасывается воздух, а при кратковременных прекращениях загрузки, в результате интенсивного кипения слоя и перехлестывания его через края течки, высота слоя сильно понижается. В верхней части аппарата должно поддерживаться небольшое разрежение порядка 5— 10 мм. вод. ст., чтобы не допустить проникновения запыленных газов из аппарата в рабочее помещение через загрузочную течку. Это достигается при помощи установки направляющего аппарата на всасе дымососа, управляемого регулятором разрежения 8.

Регулирование расхода воздуха

Наиболее важным условием обеспечения нормального режима процесса является поддержание постоянного расхода воздуха и, соответственно, скорости газа в слое. Особенно резкие нарушения гидродинамики слоя влечет за собой понижение расхода воздуха ниже определенного предела, характерного для данного материала. При повышенном расходе воздуха увеличивается вынос материала из слоя, что приводит к повышению нагрузки на пылеулавливающие устройства и увеличению потерь продукта.

Регулирование количества воздуха, подаваемого вентилятором, производится при помощи лепесткового направляющего аппарата, установленного на всасе вентилятора. Управление направляющим аппаратом выполняется дистанционно. Опыт эксплуатации промышленных сушильных установок показывает, что при стабилизации сопротивления слоя и величины разрежения в верхней части аппарата количество подаваемого вентилятором воздуха остается практически постоянным в течение весьма длительных промежутков времени и лишь изредка может потребоваться небольшая корректировка. Изменение количества подаваемого воздуха в значительных пределах бывает необходимым лишь в аварийных случаях, например при кратковременных остановках и т. п. Поэтому для регулирования общего расхода воздуха не требуется автоматического регулятора и можно ограничиться дистанционным управлением с пульта. Поскольку расходы воздуха и топлива, поступающих в топку, можно измерить достаточно точно, экономичность процесса горения обеспечивается путем поддержания постоянного соотношения топливо — воздух.

Весь объем воздуха, подаваемого вентилятором в систему и устанавливаемый дистанционно с пульта, распределяется на две части: первичный — для сжигания топлива и вторичный— для разбавления топочных газов до температуры теплоносителя. Распределение воздуха производится клапаном 12, управляемым регулятором соотношения 16 (рис. 2.4).

Исследование устойчивости и качества процессов регулирования основных параметров установки кипящего слоя позволяет рекомендовать к использованию регуляторы пропорционально-интегрального типа. При этом целесообразно отдать предпочтение электронным регуляторам.

В случае применения в качестве топлива природного газа необходимо предусмотреть также обычную систему защитной автоматики.

Должна предусматриваться возможность дистанционного управления со щита оператора следующими параметрами: расходом влажного и сухого материала, общего воздуха, воздуха на горение и расхода газов. На щит оператора выносится технологическая и аварийная сигнализация, а также дистанционное управление всеми двигателями установки кипящего слоя. Однако не все функции регулирования установок кипящего слоя автоматизированы. Некоторые из них выполняются обслуживаемым персоналом.

Частичное выполнение функций регулирования вручную допустимо в установках небольшой производительности. Так, в отдельных случаях при редких и не особенно сильных изменениях нагрузки, а следовательно, и расхода топлива можно отказаться от автоматического регулирования и корректировать дистанционно соотношение «топливо — первичный воздух».

Как минимум система автоматизации должна включать регуляторы температуры и сопротивления слоя.

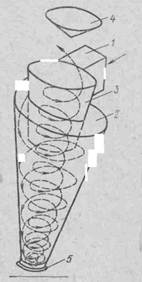

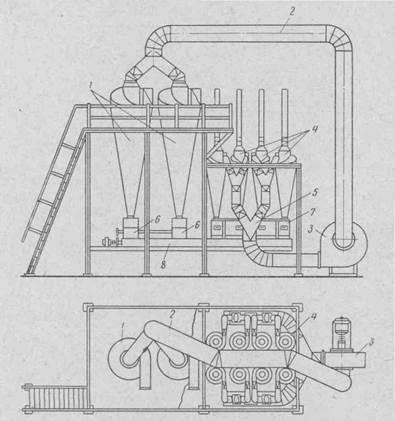

В схеме автоматизации процесса сушки необходимо также предусматривать выполнение контроля следующих параметров (рис. 2.6): температуры в слое и начальной температуры теплоносителя, температуры отходящих газов, расхода топлива, общего воздуха и воздуха на горение, давление в аппарате и перед дымососом, сопротивления слоя и уровня материала в бункере.

Рисунок 2.6 - Схема технологического контроля процесса сушки в аппарате КС. Приборы контроля: 1 — давления газа; 2 —расхода газа; 3 —напора общего воздуха; 4 — расхода общего воздуха; 5 — расхода первичного воздуха; 6 — уровня влажного материала в бункере; 7 — температуры теплоносителя; 8 — температуры слоя; 9 - сопротивления (высоты) слоя; 10 - разрежения в аппарате; 11 — температуры отходящих газов; 12 — давления перед дымососом; 13 — расхода сухого продукта

Похожие работы

... приходящаяся на одну опору: Роп = 7367/4 = 1842 Н.(4.1.8.7) Принимаем опоры по ГОСТ 26296-84 с допускаемой нагрузкой 0,0063 МН. 5. СИСТЕМА АВТОМАТИЗАЦИИ Установка для переработки отходов слюдопластового производства может быть полностью автоматизирована. В данной части дипломной работы подробно рассмотрена автоматизация сушилки кипящего слоя и вспомогательного оборудования. При ...

... , подаваемой в ИП скруббер. В сочетании с относительной скоростью газа в сечении камеры он обеспечивает расчетный режим очистки. 2.4 Получение гидроизоляционного кровельного материала из отходов переработки хлопка Важным вопросом в процессе контроля и организации очистки запыленного воздуха, выбрасываемого в атмосферу является проблема утилизации выделенных в процессе газовой очистки так ...

0 комментариев