Навигация

Технология производства мороженого

1.3 Технология производства мороженого

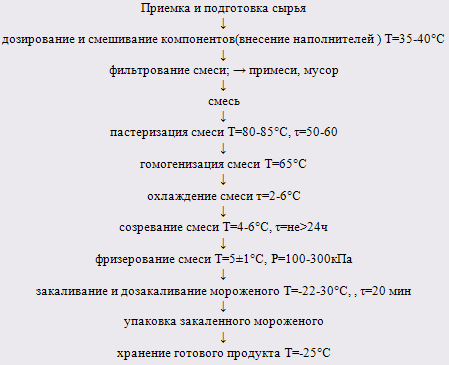

Технологический процесс производства мороженого осуществляется по следующей схеме:

Приёмка и подготовка сырья.

Сливочное масло при наличии на монолите окислительного слоя следует зачищать. Монолиты сливочного масла перед внесением в смесь разрезают на куски или расплавляют на маслоизготовителях, не допуская расплавления жировой эмульсии. Хранят сливочное масло при температуре не выше -18°С не более 12 месяцев со дня выработки.

Растительные масла (кокосовое или пальмовое) поступает в блоках, в ящиках из картона или полимерных материалов. Перед внесением в смесь блоки растительных масел расплавляют.

Стабилизаторы и стабилизаторы-эмульгаторы поступают в мешках крафт-бумаги или коробках из картона. Стабилизаторы вводят в смесь при определённых температурных режимах. Хранят при температуре не выше 25°С и относительной влажности воздуха не более 75%. При использовании отходов при производстве мороженого для повторной переработки, хранят до использования в специальной камере при температуре воздуха 4°С. Допускается замораживание производственных отходов.

Дозирование и смешивание компонентов

Дозирование сырьевых компонентов производят в соответствии с рецептурой. Допускается отклонение массы сырьевых компонентов, не превышающих погрешностей средств измерения. Смешивание сырьевых компонентов производят в резервуарах для смешивания. Сырьё для приготовления смесей мороженого вводят в следующем порядке: сгущённые продукты; сухие продукты; сливочное и растительное масло, предварительно расплавляют и перекачивают насосом в резервуар для смешивания компонентов при температуре 45-60°С;

Фильтрование смеси

Смесь фильтруют после смешивания компонентов, и после пастеризации, используя для этой цели дисковые, плоские, цилиндрические и другие фильтры. Фильтрующие материалы периодически очищают и заменяют, не допуская скопления большого количества осадка.

Пастеризация смеси

Пастеризация необходима для уничтожения болезнетворных микроорганизмов и снижения общего содержания микрофлоры.

При пастеризации обязательно необходимо соблюдение соответствующих режимов (температуры и продолжительности выдерживания смеси при температуре пастеризации).

Смесь пастеризуют в аппаратах непрерывного действия автоматизированных пластинчатых пастеризационно-охладительных установках, трубчатых пастеризаторах.

Пастеризация проводится при температуре 80-85°С (в летнее время при 94°С) с выдержкой 50-60 сек. Также высокие режимы тепловой обработки объясняются тем, что в смесях мороженого находится повышенное содержание сухих веществ, которые увеличивая вязкость смесей, оказывают защитное действие на микроорганизмы.

Гомогенизация смеси

После пастеризации и фильтрования жиросодержащиеся смеси гомогенизируют для дробления жировых шариков, чтобы уменьшить их отстаивание при хранении и подсбивании при фризеровании смесей и тем самым улучшить структуру мороженого.

Гомогенизацию ведут при температуре, близкой к температуре пастеризации, не допуская охлаждения смеси. Гомогенизации. Можно проводить при температуре смеси мороженого от 62 до 75°С с последующей её пастеризацией. Перед гомогенизацией смесь должна быть профильтрована. Чем больше массовая доля жира в смеси, тем меньше давление гомогенизации.

Молочная смесь 12-15 МПа (125-150 кг/см3)

Нарушение режимов гомогенизации приводит к дестабилизации жира при аэрировании и ухудшению консистенции готового продукта.

Глицериды молочного жира отвердевают, степень отвердевания достигает до 50%. Благодаря этому созревшая смесь хорошо поглощает и удерживает пузырьки воздуха при замораживании смеси и закалке мороженого. Чем больше отвердевшего жира, тем выше степень поглощения (взбивания) пузырьков воздуха.

Готовый продукт, изготовленный из созревшей смеси имеет высокую взбитость и нежную, без крупинок, кристаллов льда, структуру.

Из ёмкостей для созревания смесь поступает на фризерование.

Фризерование смеси

При фризеровании смесь мороженого насыщается воздухом (взбивается) и частично замораживается, воздух распределяется в продукте в виде мельчайших пузырьков, смесь охлаждается до криоскопической температуры (в зависимости от состава смеси от -2,3 до –3,5°С) после чего начинается её замерзание. При этом чем ниже температура хладоносителя во фризере и интенсивнее перемешивание смеси, тем быстрее образуются кристаллы льда и тем они меньше. При фризеровании начинается формирование структуры мороженого, которое заканчивается после его закаливания.

Закаливание и дозакаливание мороженого. После фризерования мороженое сразу же подвергается дальнейшему замораживанию (закаливанию). Этот процесс следует проводить в максимально короткий срок, чтобы не допустить существенного увеличения размеров кристаллов льда в мороженом. Фасованное мороженое закаливают в потоке воздуха с температурой от -25 до -37°С в специальных морозильных аппаратах, входящих в состав поточных линий, а также в металлических формах в эскимогенераторах, охлаждаемых.

Похожие работы

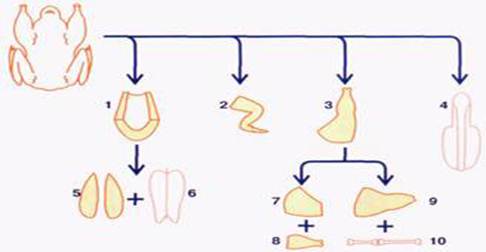

... труда и культуру производства и найти своего покупателя при жесткой конкуренции на потребительском рынке /14/. Цель и задачи исследования Цель исследования: «Разработка технологии горячего блюда из мяса птицы и подбор средств измерения контроля качества». Задачи: - подбор основного сырья — мяса курицы; - разработка технологии горячего блюда; - подбор средств измерения ...

... освещение Освещение в рыбоперерабатывающем цехе осуществляется искусственным и естественным способами. Освещение должно удовлетворять требованиям СНиП 23.0 – 95 «Естественное искусственное освещение. Нормы проектирования». Естественное освещение осуществляется через оконные проемы в стенах цеха. В производственных помещениях предусмотрено общее рабочее освещение. Сеть общего производственного ...

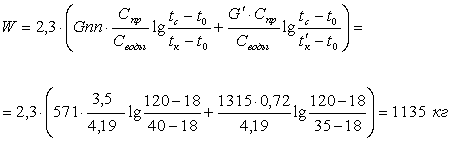

... таблице 12. Таблица 12 - Расчет площадей фабрики мороженого Наименование помещения Площадь по расчету, м² Размеры,м Площадь на плане, м² длина ширина высота 1 2 3 4 5 6 Цех по производству мороженого 1041.85 45 24 7,2 1080 Камера хранения 216 18 12 7,2 216 Приемное отделение 48 12 4 7,2 48 Зарядка эл.машин 36 6 6 7,2 36 Бытовые помещения 72 ...

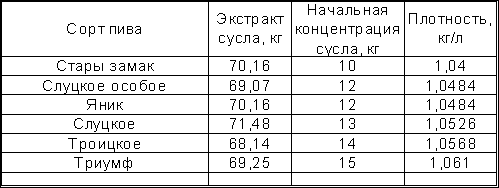

... розлив по принципу розлива в кеги. Для осуществления изобарического наполнения сначала создают в бутылке газовое давление, равное тому, под которым находится разливаемое пиво, а затем наполняют бутылки пивом. 1.2 Пастеризация как средство повышения стойкости пива Под пастеризацией понимают уничтожение микроорганизмов в водных растворах путем нагрева. Название процесса происходит от фамилии ...

0 комментариев