Навигация

Литьё в обычные земляные формы и кокили;

1. Литьё в обычные земляные формы и кокили;

2. Литьё под давлением.

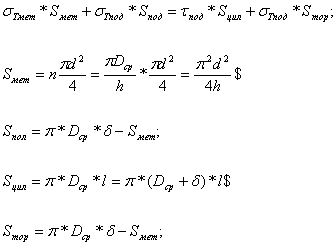

Стоимость заготовок ![]() , руб. определяется по формуле ([2], с.33, формула (7)):

, руб. определяется по формуле ([2], с.33, формула (7)):

![]() (4.1)

(4.1)

где Сi – базовая стоимость одной тонны заготовок, руб.;

![]() – коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;

– коэффициенты, зависящие от класса точности, группы сложности, массы, марки материала и объёма производства заготовок;

Q – масса заготовки, кг ![]() ;

;

q – масса готовой детали, кг ![]() ;

;

![]() – цена одной тонны отходов, руб.

– цена одной тонны отходов, руб.

Введём поправочный коэффициент для цен ![]() .

.

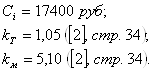

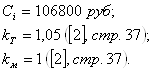

1. При литье в обычные земляные формы и кокили:

Группа сложности по [1], стр. 132 – 3,

Тогда по [2]

Подставляем данные для заготовок, полученных методом литья в обычные земляные формы и кокили, в формулу (4.1) и получим:

![]()

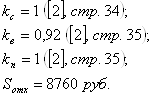

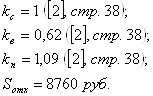

2. При литье под давлением:

Группа сложности по [1], стр. 132 – 3,

Тогда по [2]

Подставляем данные для заготовок, полученных методом литья под давлением, в формулу (4.1) и получим:

![]()

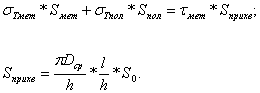

Экономический эффект для сопоставления способов получения заготовок ![]() , руб, рассчитывается по формуле ([2], с. 39, формула (8)):

, руб, рассчитывается по формуле ([2], с. 39, формула (8)):

![]() (4.2)

(4.2)

где ![]() – стоимости сопоставляемых заготовок, руб;

– стоимости сопоставляемых заготовок, руб; ![]() руб,

руб, ![]() руб (определены по формуле (1.3));

руб (определены по формуле (1.3));

![]() – годовая программа, шт;

– годовая программа, шт; ![]() шт (определена в задании).

шт (определена в задании).

Подставим полученные выше данные в формулу (4.2) и получим:

![]() руб.

руб.

Экономически выгодным является вариант получения заготовки литьём под давлением.

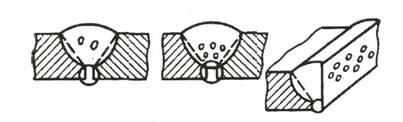

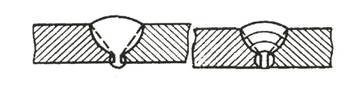

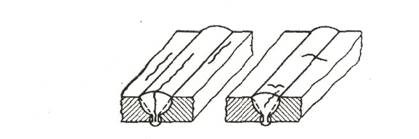

Для данной детали принята литая заготовка, т.к. литьём можно получить детали самой сложной конфигурации, невыполняемые другими способами формообразования, литейный процесс производителен и недорог.

Коэффициент использования металла при изготовлении сложных корпусных заготовок при литье почти в два раза выше, чем при ковке и горячей объёмной штамповке. По своей геометрии отливка максимально приближена к детали, что значительно сокращает расход металла и объём механической обработки (резания, фрезерования и т.д.). Точность размеров отливки зависит от качества изготовления формы.

Поступающие на обработку заготовки должны соответствовать утверждённым техническим требованиям. Поэтому заготовки подвергают техническому контролю по соответствующей инструкции, устанавливающей метод контроля, периодичность, количество проверяемых заготовок в процентах к выпуску и т.д. Проверке подвергают химический состав и механические свойства материала, структуру, наличие дефектов, размеры, массу заготовки. Отклонения размеров и формы поверхностей заготовки должны соответствовать требованиям чертежа заготовки. Заготовки не должны иметь внутренних дефектов: раковин, посторонний включений и т.д. Дефекты, влияющие на прочность, подлежат исправлению. В технических условиях должны быть указаны вид дефекта, его количественная характеристика и способы исправления (вырубка, заварка, правка). Поверхность отливки должна быть чистой и не иметь пригаров, механических повреждений и т.д. Заготовка должна быть очищена и обрублена, места подводов литниковой системы, заливы, заусенцы должны быть зачищены, удалена окалина. На заключительном этапе отливки грунтуют с целью защиты их поверхностей от коррозии.

4.3 Установление методов обработки поверхностей заготовки, содержания технологических операций и их последовательности

На результаты этих действий одновременно оказывают влияние форма детали, заданные точность и шероховатость поверхностей её элементов, напряжённое состояние материала и тип производства.

Новый технологический процесс разработан для детали, которая включает в себя все поверхности, характеризующие детали корпус. Весь процесс разбит на 2 этапа:

Черновой;

Чистовой;

На черновом этапе достигается равномерное распределение припуска на последующую обработку. На этом этапе готовятся базовые поверхности, которые на чистовом этапе позволяют получить точность обработки поверхностей.

На чистовом этапе получается деталь заданной точности и необходимой чистоты в соответствии с чертежом.

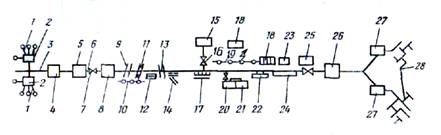

Исходя из свойств детали, то есть материала детали, конфигурации детали, требований к точности размеров, формы, расположения поверхностей, требований к шероховатости детали и оборудования назначаем следующую последовательность обработки детали на станке XCEEDER 900-RT (5-координатный станок с ЧПУ):

Сторона 1

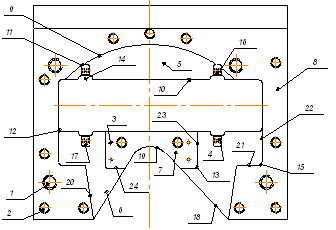

Рисунок 4.1 – Эскиз детали с обозначением поверхностей

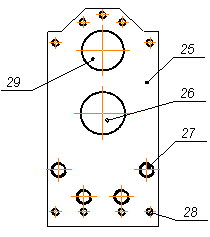

Сторона 2 Сторона 4

Рисунок 4.2 – Эскиз детали с обозначением поверхностей

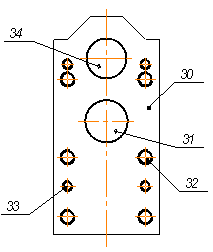

Сторона 5

Рисунок 4.3 – Эскиз детали с обозначением поверхностей

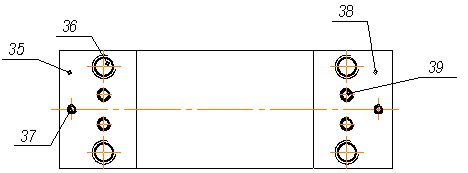

Сторона 6

Рисунок 4.4 – Эскиз детали с обозначением поверхностей

- Фрезеровать корпус по периметру начерно (элемент 8, сторона 1);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 1, сторона 1);

- Зенковать фаски в отверстиях Ø 12,8 мм;

- Нарезать резьбу М14´1,25 в отверстиях Ø 12,8 мм;

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 1);

- Фрезеровать корпус по периметру начерно (элемент 8, сторона 3);

- Фрезеровать по периметру начерно (элемент 30, сторона 4);

- Фрезеровать поверхность начерно (элемент 42, сторона 6);

- Фрезеровать по периметру начерно (элемент 25, сторона 2);

- Фрезеровать поверхности начерно (элементы 35, 38, сторона 5);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 3);

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 3) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 3) начисто;

- Фрезеровать плоскости 4 занижений (элемент 14, сторона 3);

- Фрезеровать скосы начерно (элемент 41, сторона 6), а также фрезеровать поверхность (элементы 18, 19, сторона 3);

- Расточить отверстие Ø 72 мм до Ø 85 мм (элемент 26, сторона 2), расточить отверстие Ø 72 мм до Ø 85 мм (элемент 31, сторона 4) начерно;

- Расточить канавку Ø 91 мм в отверстии Ø 63 мм (сторона 2), расточить канавку Ø 91 мм в отверстии Ø 63 мм (сторона 4);

- Расточить отверстие Ø 63 мм до Ø 81 мм (элемент 29, сторона 2), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 34, сторона 4) начерно;

- Фрезеровать скругления (элемент 11, сторона 3);

- Фрезеровать скругления (элементы 12, 15, сторона 3), фрезеровать занижения (элемент 16, сторона 3), проточить 4 фаски в занижениях (элемент 17, сторона 3), фрезеровать плоскости 4 занижений (элемент 14, сторона 3);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 1, сторона 3);

- Нарезать резьбу М14´1,25 в отверстиях Ø 12,8 мм;

- Сверлить 4 отверстия Ø 22 мм (элемент 27, сторона 2), сверлить 6 отверстий Ø 22 мм (элемент 32, сторона 4);

- Зенковать фаски в отверстиях Ø 12,8 мм;

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 3);

- Фрезеровать поверхности начерно (элемент 40, сторона 6);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 1) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 1) начерно;

- Фрезеровать плоскости занижений (элементы 5, 6, 7, сторона 1) начисто;

- Фрезеровать плоскости 4 занижений (элемент 14, сторона 1);

- Фрезеровать поверхность (элементы 18, 19, сторона 3);

- Фрезеровать скосы начисто (элемент 41, сторона 6);

- Фрезеровать скругления (элементы 12, 15, сторона 3);

- Фрезеровать скругления (элементы 12, 15, сторона 1), фрезеровать занижения (элемент 16, сторона 1), проточить 4 фаски в занижениях (элемент 17, сторона 1), фрезеровать плоскости 4 занижений (элемент 14, сторона 1);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 1) начисто;

- Сверлить 4 отверстия Ø 30 мм (элемент 36, сторона 5);

- Фрезеровать скругления (элемент 12, сторона 1);

- Сверлить 13 отверстий Ø 8,5 мм (элемент 2, сторона 1);

- Сверлить 8 отверстий Ø 4,2 мм (элемент 4, сторона 1);

- Сверлить 4 отверстия Ø 4 мм (элемент 3, сторона 1);

- Зенковать фаски в отверстиях Ø 8,5 мм, Ø 4,2 мм;

- Снять заусенцы по контуру детали;

- Нарезать резьбу М10 – 7Н в отверстиях Ø 8,5 мм;

- Нарезать резьбу М5 – 7Н в отверстиях Ø 4,2 мм;

- Нарезать резьбу М33´3 – 6Н в отверстиях Ø 30 мм;

- Расточить отверстие Ø 72 мм до Ø 85 мм (элемент 26, сторона 2), расточить отверстие Ø 72 мм до Ø 85 мм (элемент 31, сторона 4), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 29, сторона 2), расточить отверстие Ø 63 мм до Ø 81 мм (элемент 34, сторона 4) начисто;

- Фрезеровать поверхность (элементы 18, 19, сторона 3);

- Фрезеровать по контуру занижения (элементы 9, 10, 12, 13, 15, 18, 19, 20, 21, 22, 23, 24, сторона 3) начисто;

- Фрезеровать скругления (элемент 12, сторона 3);

- Фрезеровать скругления (элемент 13, сторона 3);

- Сверлить 4 отверстия Ø 12,8 мм (элемент 33, сторона 4); сверлить 4 отверстия Ø 12,8 мм (элемент 39, сторона 5);

- Сверлить 13 отверстий Ø 8,5 мм (элемент 2, сторона 3);

- Сверлить 2 отверстия Ø 5 мм (элемент 37, сторона 5);

- Сверлить 8 отверстий Ø 4,2 мм (элемент 4, сторона 3);

- Сверлить 4 отверстия Ø 4 мм (элемент 3, сторона 3);

- Сверлить 9 отверстий Ø 3,3 мм (элемент 28, сторона 2);

- Снять заусенцы в отверстиях Ø 22 мм, Ø 81 мм, Ø 85 мм, снять заусенцы в отверстиях Ø 22 мм, Ø 81 мм, Ø 85 мм, Ø 12,8 мм, снять заусенцы в отверстиях Ø 30 мм, Ø 12,8 мм;

- Зенковать фаски в отверстиях Ø 3,3 мм (сторона 2), зенковать фаски в отверстиях Ø 5 мм (сторона 5), зенковать фаски в отверстиях Ø 12,8 мм, Ø 4,2 мм, Ø 4 мм (сторона 3).

- Нарезать резьбу М24´2 – 7Н в отверстиях Ø 22 мм (сторона 2), нарезать резьбу М24´2 – 7Н в отверстиях Ø 22 мм (сторона 4);

- Нарезать резьбу М14´1,25 – 7Н в отверстиях Ø 12,8 мм (сторона 2), нарезать резьбу М14´1,25 – 7Н в отверстиях Ø 12,8 мм (сторона 4);

- Нарезать резьбу М10 – 7Н в отверстиях Ø 8,5 мм (сторона 3);

- Нарезать резьбу М6 – 7Н в отверстиях Ø 5 мм (сторона 5);

- Нарезать резьбу М5 – 7Н в отверстиях Ø 4,2 мм (сторона 3);

- Нарезать резьбу М4 – 7Н в отверстиях Ø 3,3 мм (сторона 2);

- Фрезеровать корпус по периметру начисто (элемент 8, сторона 3; элемент 25, сторона 2; элемент 30, сторона 4; элементы 35, 38, сторона 5; элемент 42, сторона 6);

- Расточить канавку Ø 88,5 мм в отверстии Ø 85 мм (сторона 2), расточить канавку Ø 88,5 мм в отверстии Ø 85 мм (сторона 4);

- Контрольная.

Для выполнения операций обработки резанием на металлорежущих станках часто применяют схему установки заготовок, когда технологической базой является плоскость и цилиндрическая поверхность. При этом базирование заготовок производится на опорные пластины, установочные пальцы (цилиндрические и срезанные), центрирующие втулки с гарантированным зазором, а также на цилиндрические оправки (с гарантированным зазором или натягом).

Похожие работы

... изолировать себя от земли (стоять на сухих досках, деревянной лестнице и т.д.). Билет № 4. ИТР ответственные за безопасную эксплуатацию ТПУ и ТС 1. Требования к персоналу. Обучение и работа с персоналом Лица, принимаемые на работу по обслуживанию теплопотребляющих установок и тепловых сетей, должны пройти предварительный медицинский осмотр и в дальнейшем проходить его периодически в ...

... с отдающих устройств в траншею, или непосредственно на грунт, и затяжке шпилек фланцевых соединений. При этом полностью исключаются любые подгоночные, сварочные и изоляционные работы. Свойства гибких полимерно-металлических труб: · химическая стойкость · высокая механическая прочность · высокая сейсмостойкость · стабильная во ...

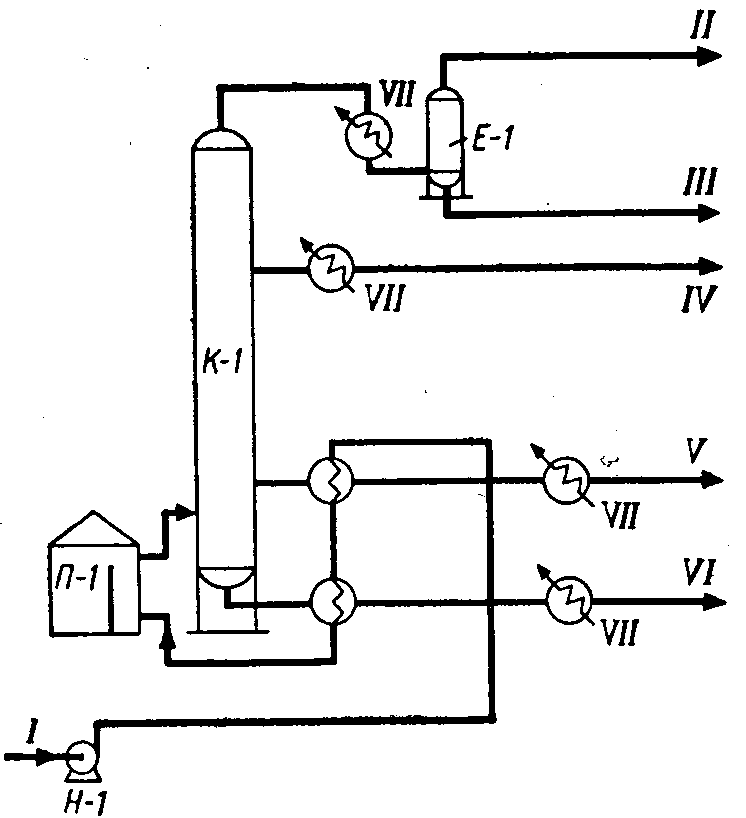

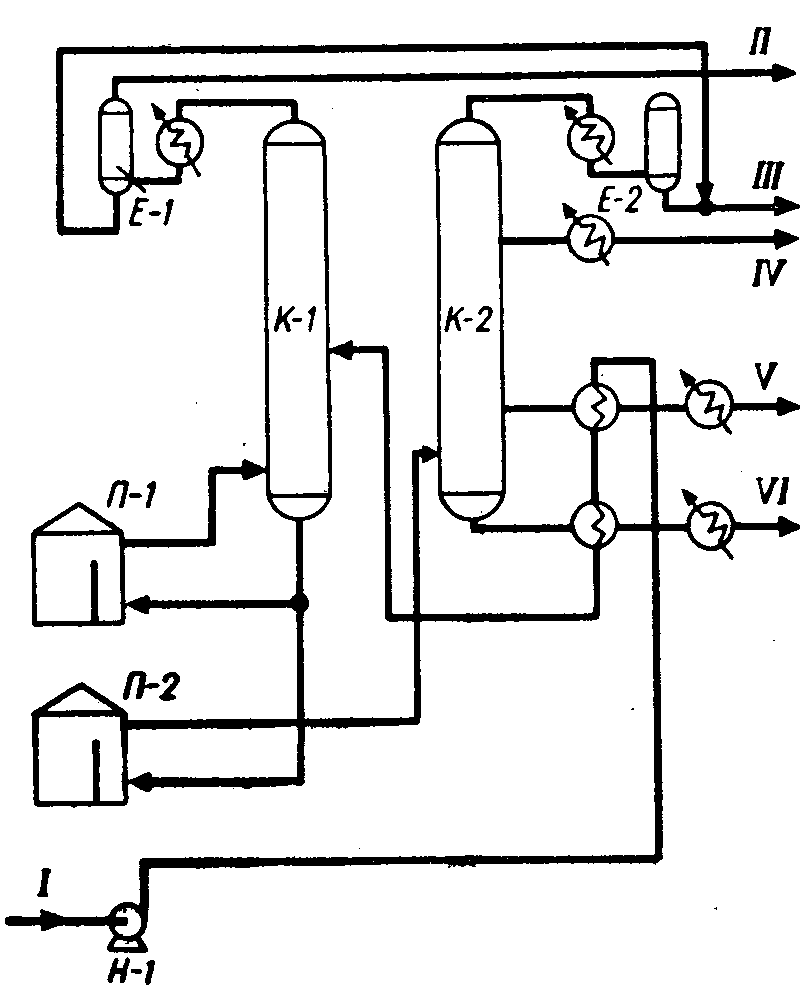

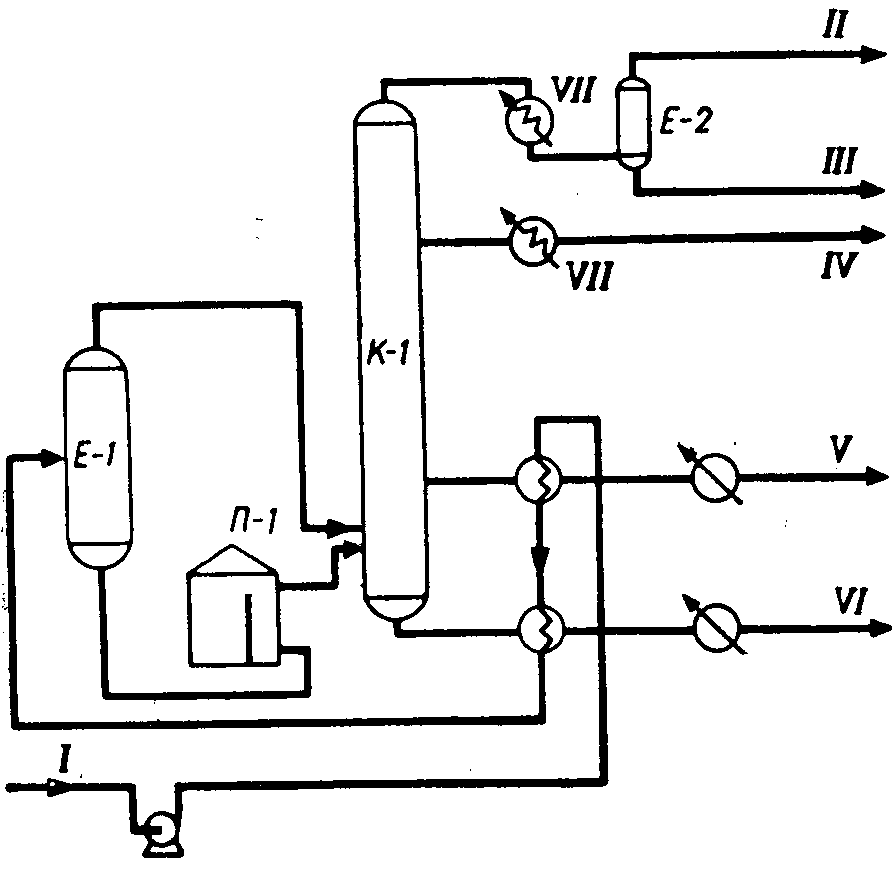

... расчет величины затрат необходимых для внедрения этого проекта в производство. Оценить изменение себестоимости продукции получаемой в цехе первичной переработки нефти и получения битума. В цехе установлено две печи: для нагрева нефти П-1 и для подогрева мазута и пара П-3, после реконструкции должна быть установлена печь, которая полностью заменит обе печи П-1 и П-3. Производительность печи по ...

... газа на линейных кранах, продувать конденсатосборники и т. п.; - ликвидировать аварии и неисправности на линейной части газопровода, ГРС, КС; - участвовать в проведении капитальных ремонтов магистрального газопровода; - осуществлять своевременный ремонт грунтового основания и насыпей, а также проводить мероприятия по предотвращению эрозионного размыва грунтов; ...

0 комментариев