Навигация

3. Ремонт тормозов

3.1 Сборочно-разборочные работы

Разборочные работы составляют значительную часть общего объема работ по капитальному ремонту автомобилей, поэтому механизация разборки для обеспечения сохранности деталей, повышения чистоты и общей культуры производства на разборочных участках является весьма важной задачей.

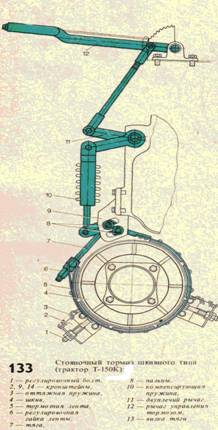

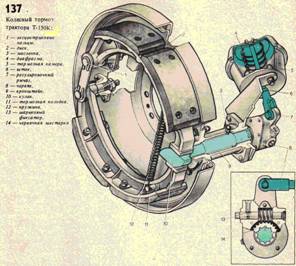

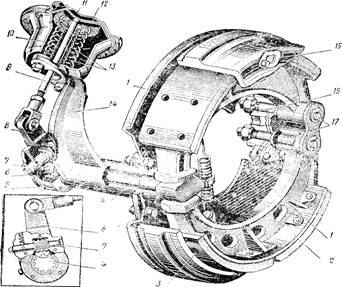

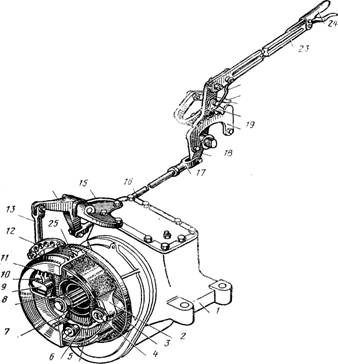

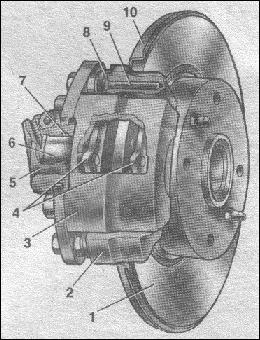

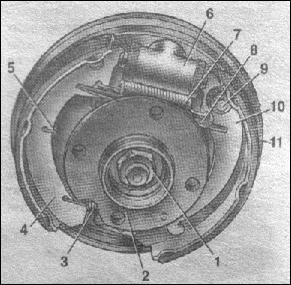

Разборку колесного тормоза начинают со снятия тормозного барабана. Для этого отвертывают винты, крепящие барабан к ступице. Затем снимают стяжную пружину и тормозные колодки.

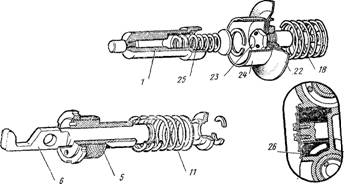

Разборка и сборка тормозной камеры.

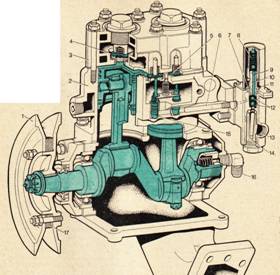

Отвернув гайки с болтов крепления крышки, снимают крышку и диафрагму. Ослабив контргайку, отсоединяют вилку штока от рычага, после чего вынимают из корпуса шток с пружинами и опорным диском.

Сборку ведут в последовательности обратной разборке.

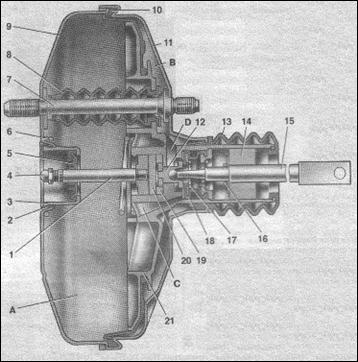

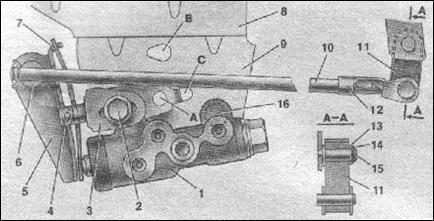

Разборка и сборка тормозного крана.

Закрепив кран в тисках, вывертывают корпус включателя стоп-сигнала в сборе. Отвернув болты крепления крышки рычага к корпусу, снимают крышку рычага и прокладку. Вывернув из крышки тормозного крана пробку, вынимают седло впускного клапана, впускной и выпускной клапаны с возвратной пружиной. Затем отвертывают болты крепления крышки тормозного края к корпусу, снимают крышку тормозного крана и вынимают из ее полости седло выпускного клапана с диафрагмой. Из корпуса вынимают стакан с уравновешивающей пружиной. Сборку ведут в последовательности, обратной разборке и снятию.

3.2 Дефектация деталей. Методы и способы восстановления работоспособности тормозов

После разборки тормозной системы необходимо определить пригодность деталей для дальнейшего использования. Для этого детали проходят очистку и дефектацию.

Дефектация заключается в контроле технического состояния деталей и сортировке их по группам годности. В процессе контроля, руководствуясь техническими условиями, детали сортируют на годные к дальнейшей работе без ремонта, негодные и пригодные для восстановления. Эти работы выполняют на специальном участке или постах. Общая методика дефектации заключается в выявлении отклонений технического состояния деталей от требования технических условий.

При сортировке деталей к годным относят те детали, размеры и показатели которых не вышли за пределы допустимых по техническим условиям без ремонта. Детали, размеры и показатели которых находятся за предельными, окончательно выбраковывают. На восстановление направляют детали, размеры и показатели которых находятся в диапазоне между допустимыми без ремонта и предельными. Для того чтобы избежать смешения деталей различных групп годности, их маркируют краской. При этом у годных деталей маркировку ставят белой краской на нерабочей поверхности, у негодных – красной краской закрашивают ту часть, из-за дефекта которой бракуют деталь; у деталей, направляемых на восстановление, зеленой краской отмечают дефектные места.

Правильная организация и выполнение дефектовочных работ оказывают существенное влияние на качество ремонта и экономические показатели работы ремонтного предприятия. Пропуск дефектных деталей на сборку снижает качество отремонтированных машин, может привести к преждевременному выходу их из строя или даже к аварии. Необоснованная выбраковка деталей, пригодных для дальнейшего использования, приведет к перерасходу запасных частей, увеличению стоимости ремонта. Поэтому к работе по контролю и сортировке деталей должны допускаться опытные специалисты, хорошо знающие условия работы деталей и заводскую технологию ремонта.

Причины возникновения дефектов многообразны и могут быть сведены к следующим группам:

– конструктивные дефекты, как результат несовершенства конструкции сборочных единиц и деталей (ошибки при выборе материалов деталей, расчетах размеров деталей, установлении режимов термической обработки и т.п.);

– технологические дефекты, возникающие в результате нарушения технологических процессов изготовления или ремонта деталей, сборочных единиц и машин. К этим дефектам относят нарушения геометрических размеров, посадок, режимов термообработки, трещины различного происхождения и т.п.;

– эксплуатационные дефекты, возникающие в результате изнашивания, усталости, коррозии, а также неправильной эксплуатации.

Детали контролируют в такой последовательности: внешний осмотр для выявления явных дефектов (поверхностные трещины, отколы, пробоины и т.п.), выявление скрытых дефектов (внутренние трещины, раковины и др.) методами дефектоскопии или гидравлическим испытанием; измерения для установления степени износа, изгиба и скручивания.

Тормозные системы могут иметь следующие дефекты:

износ накладок и барабанов, поломка возвратных пружин, срыв тормозных накладок;

ослабление стяжной пружины или ее поломка;

заедание осей тормозных колодок.

Указанные дефекты невозможно устранить ни регулировкой, ни подтяжкой соответствующих соединений. Поэтому тормозные устройства снимают с автомобиля и разбирают.

Рабочую поверхность тормозного барабана, имеющую мелкие задиры и царапины, зачищают мелкозернистой наждачной шкуркой. При наличии глубоких задиров и царапин рабочую поверхность барабана растачивают. Меняют накладки тормозных колодок, устанавливая стандартные или увеличенные размеры.

Перед приклепкой новых накладок рабочую поверхность очищают от загрязнений и ржавчины, а форму ее проверяют по шаблону. Затем контролируют состояние отверстий установкой в них заклепок, которые должны входить плотно.

На подготовленную рабочую поверхность колодки ставят новую накладку и прижимают ее к колодке струбциной. Далее со стороны колодки сверлят в накладке отверстия под заклепки и снаружи реззенковывают их на глубину 3–4 мм. Приклепывают накладки к колодкам медными, алюминиевыми или латунными заклепками.

Подготовленные к склеиванию колодки и накладки устанавливают в приспособление, прижимают и помещают в сушильный шкаф. Затем колодки охлаждают на воздухе и снимают приспособление.

Качество склеивания проверяют на сдвиг под прессом. Колодки подгоняют к барабану, обеспечивая им хорошее прилегание.

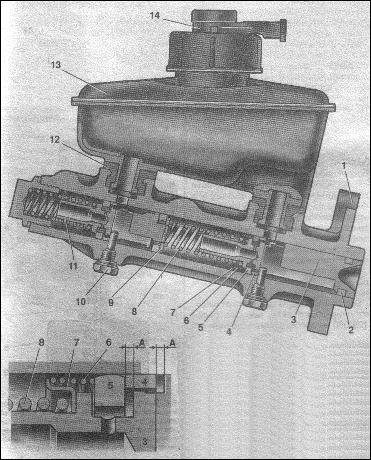

Основными дефектами пневматического тормозного привода являются:

износ деталей кривошипно-шатунного и клапанного механизмов;

повреждение диафрагм тормозного крана и тормозных камер;

риски на клапанах и седлах клапанов;

поломка и потеря упругости пружин;

износ втулок и отверстий под рычаги.

Похожие работы

... эффективности (минимального тормозного пути) при сохранении устойчивости и управляемости автомобиля. Поэтому в данном дипломном проекте предлагается применить АБС в тормозной системе многоцелевого армейского автомобиля с пневматическим приводом. Основной задачей АБС является поддерживание в процессе торможения относительного скольжения колес в узких пределах. В этом случае обеспечиваются ...

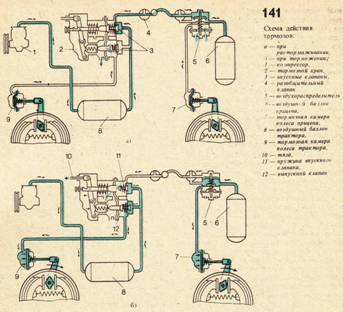

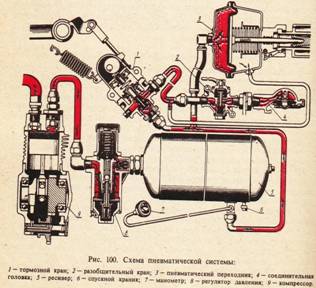

... — давление воздуха в тормозном кране во время торможения. Если в баллонах нет определенного запаса воздуха, нельзя начинать движение трактора (автомобиля). При отпущенной педали тормоза стрелка стоит на нуле. Тормозная пневмосистема тракторов МТЗ-80 и МТЗ-82 Сборочные единицы, механизмы и приспособления рабочего оборудования тракторов МТЗ-80 и МТЗ-82 используют при выполнении специальных ...

... К’4 равным 0,7 – 1,4. При пробеге автомобиля, превышающем его значение до первого капитального ремонта, величина К’4 принимается равной 1,4. 2. Основная часть 2.1 Устройство тормозной системы Урал 4320 2.1.1 Назначение Тормозная система предназначена для снижения скорости движения автомобиля, вплоть до остановки и удержания его неподвижным, с уклоном. В автомобиле Урал 4320 имеются ...

... . Учитывая предполагаемый объём работ и загруженность предприятия, принимается решение о конкретном времени приёмки машины в ремонт или на ТО. 3. Устройство, проверка и регулировка тормозной системы автомобиля ВАЗ-2108 3.1 Устройство тормозной системы На автомобиле применена рабочая тормозная система с диагональным разделением контуров, что значительно ...

0 комментариев