Навигация

Проверка прочности шпоночных соединений

9. Проверка прочности шпоночных соединений

Шпонки призматические со скругленными торцами. Размеры сечений шпонок, пазов и длины по ГОСТ 23360 – 78. Материал шпонок сталь 45, нормализованная.

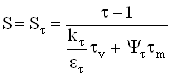

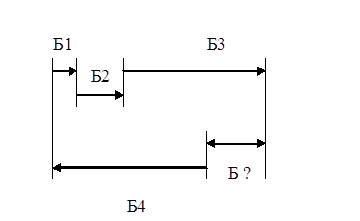

Напряжения смятия и условие прочности

![]() ;

;

допускаемые напряжения при стальной ступице [![]() см] = 120 МПа, а при чугунной ступице [G см] = 70 МПа.

см] = 120 МПа, а при чугунной ступице [G см] = 70 МПа.

9.1 Ведущий вал

Крутящий момент на валу Т1 = 31,7 Н·м.

Шпонка на выходном конце вала для соединения муфтой с валом электродвигателя. По таблице 8.9 [1] при dв1 = 18 мм находим b×h = 8×7 мм; t1 = 4 мм; длина шпонки

l = 40 мм, при длине ступицы полумуфты lст = 45 мм (Таблица 11.5 [1]).

Тогда ![]()

9.2 Ведомый вал

Крутящий момент на валу Т2 = 126,8 Н·м.

Шпонка под зубчатым колесом dк2 = 40 мм. По табл. 8.9 [1] принимаем b×h = 12×8 мм; t1 = 5 мм; длина шпонки l = 45 мм . При длине ступицы колеса lст3 = 50 мм.

Тогда ![]()

Шпонка на выходном конце вала, под ведущую звёздочку цепной передачи,

dв2 = 32мм; По таблице8.9[1] b×h = 10×8; t 1 = 5мм; l = 50мм; при длине ступицы звёздочки lст = 55мм

Звёздочка литая из стали 45Л

Тогда ![]()

Вывод: Условие ![]() см £ [

см £ [![]() см] выполнено.

см] выполнено.

10. Уточненный расчет валов

Будем выполнять расчет для предположительно опасных сечений. Прочность соблюдена при S ³ [S].

10.1 Ведущий вал

Материал вала сталь 45, улучшенная так как вал изготовлен за одно целое с шестерней. По таблице 3.3 [1] при диаметре заготовки до 90 мм (в нашем случае da1 = 78 мм) принимаем ![]() в = 780 МПа.

в = 780 МПа.

Предел выносливости при симметричном цикле изгиба

![]() = 0,43·

= 0,43·![]() в = 0,43 · 780 = 335 МПа.

в = 0,43 · 780 = 335 МПа.

Предел выносливости при симметричном цикле касательных напряжений

t-1 = 0,58· ![]() = 0,58 · 335 = 193 МПа.

= 0,58 · 335 = 193 МПа.

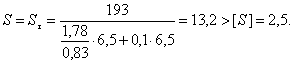

Сечение А-А .

Это сечение выходного конца вала dв1 = 24 мм под муфту, для соединения вала двигателя с валом редуктора. Концентрацию напряжений вызывает наличие шпоночной канавки. По таблице 8.9 [1] при dв1 = 24 мм находим b = 8 мм; t1 = 4 мм. Это сечение рассчитываем на кручение. Коэффициент запаса прочности сечения

.

.

Момент сопротивления кручению

![]() мм3.

мм3.

Крутящий момент на валу Т1 = 12,5 Н·м.

Амплитуда и среднее напряжение цикла касательных напряжений

![]() МПа.

МПа.

Принимаем по таблице 8.5 [1] K![]() = 1,78,

= 1,78,

по таблице 8.8 [1] et = 0,83 и yt = 0,1. Тогда

10.2 Ведомый вал

Материал вала – сталь 45, нормализованная. По табл.3.3[1] принимаем в = 580 МПа.

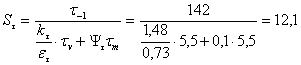

Cечение вала А-А.

Это сечение под зубчатым колесом dк2 = 40 мм. Крутящий момент на валу

Т2 = 126,8 Н·м. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dк2=35мм находим b = 12 мм, t1 = 5 мм.

Вал подвергается совместному действию изгиба и кручения.

Момент сопротивления изгибу:

![]() мм3.

мм3.

Амплитуда нормальных напряжений:

![]() МПа.

МПа. ![]()

Амплитуда и среднее напряжение цикла касательных напряжений:

![]() МПа.

МПа.

По табл. 8.5 [1] K![]() = 1,58; Kt = 1,48;

= 1,58; Kt = 1,48;

По табл. 8.8 [1] e![]() = 0,85; et = 0,73; yt= 0,1.

= 0,85; et = 0,73; yt= 0,1.

.

.

Коэффициент запаса прочности по касательным напряжениям

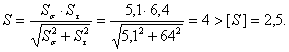

Результирующий коэффициент запаса прочности сечения

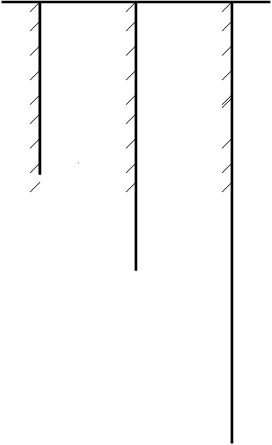

Сечение вала Б-Б.

Это сечение выходного конца вала под ведущую звездочку цепной передачи

dв2 = 32мм. Концентрация напряжений обусловлена наличием шпоночной канавки. По табл. 8.9 [1] при dв2=25 мм находим b = 10 мм, t1 = 5 мм.

Вал подвергается совместному действию изгиба и кручения

Изгибающий момент в сечении под звездочкой

Mи = Fц· x , приняв x =50 мм получим

Ми = 1398 · 50 = 69,9 Н·м.

Момент сопротивления кручению

![]() мм3.

мм3.

Момент сопротивления изгибу

![]() мм3.

мм3.

Амплитуда нормальных напряжений

![]() МПа;

МПа; ![]() m = 0.

m = 0.

Амплитуда и среднее напряжение цикла касательных напряжений

![]() МПа.

МПа.

По табл. 8.5 [1] принимаем К![]() = 1,58; Кt = 1,48.

= 1,58; Кt = 1,48.

По табл. 8.8 [1] находим e![]() = 0,87; et = 0,76;

= 0,87; et = 0,76;

Коэффициент запаса прочности по касательным напряжениям

Результирующий коэффициент запаса прочности сечения

Вывод: прочность валов обеспечена.

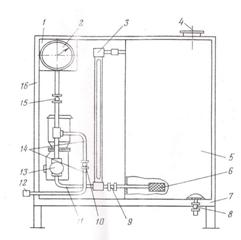

11. Выбор сорта смазки

Смазывание зубчатого зацепления производится окунанием зубчатого колеса в масло, заливаемое внутрь корпуса редуктора.

Объем масляной ванны (Vм) определяется из расчета 0,25 дм3 масла на 1 кВт передаваемой мощности.

Vм = 0,25· Ртр = 3,15 = 0,7 дм3.

По табл. 10.8 [1] устанавливаем вязкость масла. При контактных напряжениях

![]() н = 302 МПа и скорости колес V = 4,26 м/с рекомендуемая вязкость масла

н = 302 МПа и скорости колес V = 4,26 м/с рекомендуемая вязкость масла

u50 = 28·10-6 м2/c

По табл. 10.10 [1] по ГОСТ 20799 – 75 выбираем масло индустриальное И - 30А.

Подшипниковые камеры заполняют пластичной смазкой УТ-1 (Табл. 9.14 [1]). Периодически смазка пополняется шприцем через пресс – масленки.

12. Посадки деталей редуктора

Посадки назначаем в соответствии с указаниями таблица 10.13. [1]

по ГОСТ 25347 – 82.

Посадка зубчатого колеса на вал ![]() .

.

Посадка ведущей звездочки на вал ![]() .

.

Шейки валов под подшипники выполняем с отклонением вала к6. Отклонения отверстий в корпусе под наружные кольца подшипников по Н7.

Посадки остальных деталей указаны на сборочном чертеже редуктора.

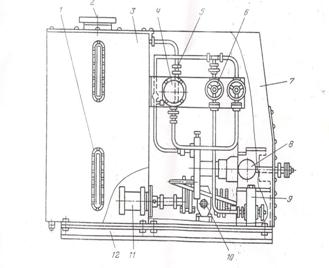

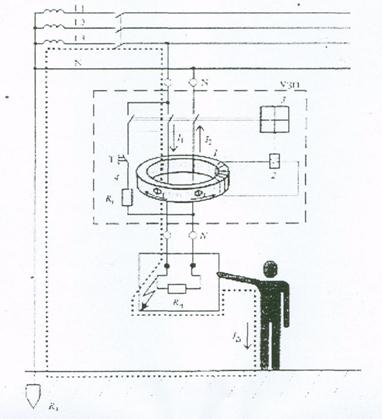

13. Сборка редуктора

Перед сборкой внутреннюю полость редуктора тщательно очищают и покрывают маслостойкой краской. Сборку производят в соответствии с чертежом общего вала, начиная с узлов валов;

На ведущий вал насаживают мазеудерживающие кольца и устанавливают шарикоподшипники номер 206, предварительно нагретые в масле до t = 90 – 100 °С и надевают сквозную подшипниковую крышку.

В ведомый вал закладывают шпонку 12×8×45 мм и напрессовывают колесо до упора в бурт вала, устанавливают распорную втулку, мазеудерживающие кольца, шарикоподшипники номер 207 предварительно нагретые в масле и надевают сквозную подшипниковую крышку.

Собранные валы укладывают в основание корпуса, заполняют подшипниковые камеры пластичной смазкой. Покрывают поверхности стыка корпуса и крышки спиртовым лаком, устанавливают в проточки корпуса глухие врезные подшипниковые крышки и устанавливают крышку корпуса.

Перед установкой сквозных подшипниковых крышек в проточки закладывают войлочные сальники.

Для центровки крышка устанавливается на корпусе с помощью двух конических штифтов.

Проверяют проворачиванием валов отсутствие заклинивания подшипников и закрепляют крышку корпуса болтами.

Ввертывают пробку маслоспускного отверстия с прокладкой, жезловый маслоуказатель и пресс-масленки. Заливают внутрь корпуса масло индустриального И – 30А и закрывают смотровое отверстие крышкой с прокладкой, из маслостойкой резины, и закрепляют крышку болтами.

Собранный редуктор обкатывают и подвергают испытанию на стенде.

Литература

Чернавский С.А. и др. “Курсовое проектирование деталей машин”. М., 1987г.

Устюгов.И.И «Детали машин». М 1981г.

Похожие работы

... и экономически. Сужение ряда ведет к увеличению серийности, а следовательно снижению трудоемкости и себестоимости, но может вызывать излишние затраты при эксплуатации. 2. Выбор и расчет посадок для гладких соединений 2.1 Выбор посадок по аналогии Задание: начертить узел, обозначить позициями детали угла или пронумеровать их. Подобрать по аналогиям с обоснованием стандартные посадки для ...

... - 78 % Трубы всех типов исполнения, имеют длины: 1 группа - от 5,5 до 8,5 м 2 группа - свыше 8,5 до 10 м. 3.2 Техника и оборудование применяемое для депарафинизации скважин в условиях НГДУ «ЛН» Для депарафинизации скважин в НГДУ “ ЛН” применяют различное оборудование. Краткое их описание и технические характеристики приведены ниже. Наиболее часто применяют для депарафинизации скважин ...

енденция увеличения составляющей в себестоимости продукции со стороны топливно-энергетических ресурсов, что влечет за собой острую необходимость в их экономном использовании. 1.4.Анализ электрохозяйства Шушенского МКК. Шушенский молочно-консервный комбинат запитан от линии ОАО КрасЭнерго. Одно основное питание КЛ-10кВ (Ф-31-24) и резервные КЛ-10 кв. (Ф-31-15), КЛ-10кВ (Ф-31-9). Прием ...

... (от передвижения источников загрязнения) 1180,48 Всего за год: 211845,25 10. Совершенствование системы электроснабжения подземных потребителей шахты Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств Основными задачами эксплуатации современных систем электроснабжения горных предприятий являются правильное определение электриче ...

0 комментариев