Навигация

Предварительный расчет валов редуктора

3. Предварительный расчет валов редуктора

Предварительный расчет валов проведем на кручение. Крутящие моменты в сучениях вылов: ведущего-T1 = 31,7 H·м; ведомого –Т2 = 126.8 Н·м

3.1 Ведущий вал

Крутящий момент на валу Т1 = 12.5.

Допускаемые напряжения на кручение [tк] = 25 Мпа.

Диаметр выходного конца вала

![]() мм.

мм.

Так как ведущий вал редуктора соединяется муфтой МУВП с валом электродвигателя, то необходимо согласовать диаметры выходных концов валов.

По таблице 2[1] для электродвигателя 4A112М dдв = 32мм.

Тогда dв1 = 0,75 × dдв = 0,75 × 32 =24м (страница 296 [1]);

диаметр вала под подшипниками принимаем dп1 = 20мм.

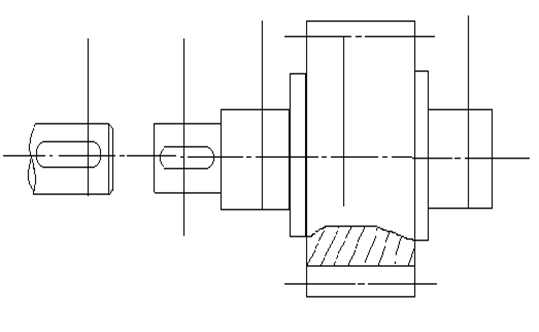

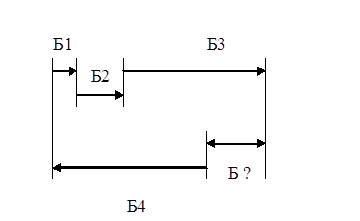

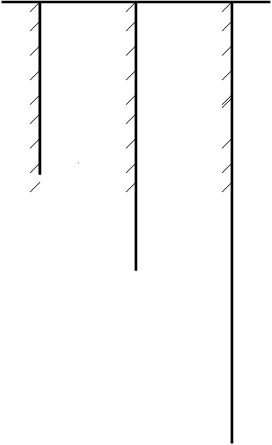

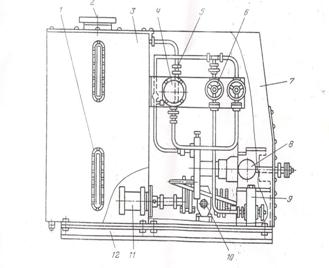

Конструкция ведущего вала

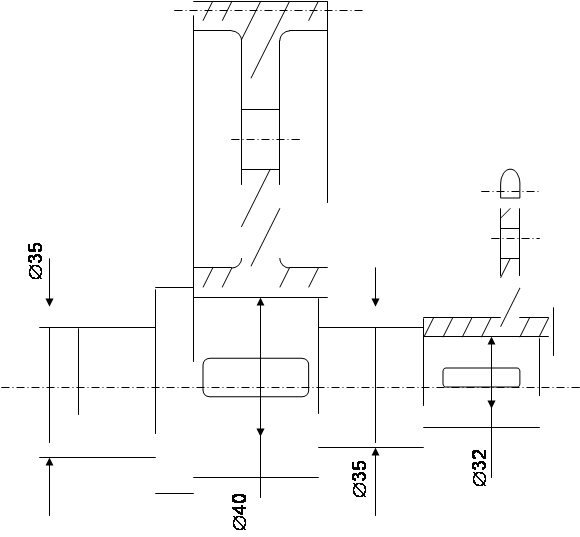

3.2 Ведомый вал:

Крутящий момент на валу Т2 = 50×м. Диаметр выходного конца вала под ведущую звездочку цепной передачи определяем по пониженным напряжениям [tк] = 20 МПа, чем учитывается влияние изгиба вала от натяжения цепи:

мм

мм

Принимаем dв2 = 32, диаметр вала под подшипники dп2 = 35м, под зубчатым колесом dк2 = 40.

Диаметр остальных участков валов назначаем исходя из конструктивных соображений при компоновке редуктора.

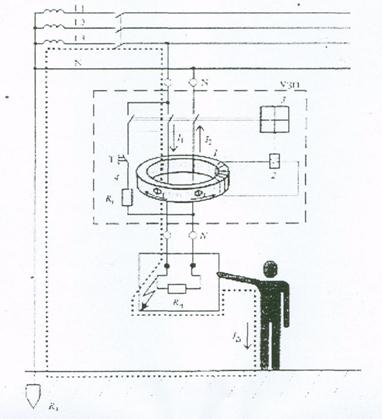

Конструкция ведомого вала

4. Конструктивные размеры шестерни и колеса

Шестерню выполняем за одно целое с валом, ее размеры определены выше:

Z1 =24; m = 3мм; dа1 = 78; df1 = 64.5м; b1 = 34.

Колесо кованое, его размеры

d2 = 288; da2 = 294; b2 = 30мм; m = 3мм; Z2 = 96 мм; df2 = 280.5мм,

диаметр ступицы колеса dст2 = 1,6 dк2 = 64мм

длина ступицы колеса lст2 = (1,2¸1,5) dк2 = (1,2¸1,5) × 40 = (48-60)мм

принимаем lст2 = b2 = 50

Толщина обода d0 = (2¸4) m = (2¸4) × 3= (6¸12)мм

принимаем d0 = 10мм.

Толщина диска С = 0,3 × b2 = 0,3 × 30=9мм, принимаем с = 10мм

Диаметр окружности центров в диске

Дотв =0,5 (До + dст2) = 0.5(269+64) = 162мм

Где До = df2 – (2do + 5m) = 294-(2·10+3·5) = 259мм

Диаметр отверстий в диске колеса

![]()

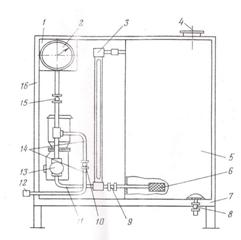

5.Конструктивные размеры корпуса редуктора

Толщина стенок корпуса и крышки

d = 0,025×aw + 1мм = 0,025 × 180 + 1 = 5,5 мм;

d1 = 0,02×aw+1мм = 0,02 × 180 + 1 = 4,6 мм

принимаем d = d1 = 8мм.

Толщина фланцев поясов корпуса и крышки

b = b1 = 1,5× d = 1,5 × 8 = 12 мм.

Толщина нижнего пояса корпуса

р = 2,35 × d = 2,35 × 8 = 18,8 мм, принимаем p = 20 мм.

Диаметры болтов:

Фундаментных: d1 = (0,03¸0,036)×аw + 12 = (0,03¸0,036)×180 + 12 = (17,4¸18,5) мм; принимаем болты с резьбой М18;

крепящих крышку к корпусу у подшипников:

d2 = (0,7¸0,75)×d1 = (0,7¸0,75)×18 = (12,6¸13,5) мм, принимаем болты с резьбой М12.

соединяющих крышку с корпусом: d3 = (0,5¸0,6)×d1 = (0,5¸0,6)×18 = (9¸10,8) мм; принимаем болты с резьбой М10.

6. Расчет цепной передачи

Выбираем приводную роликовую однорядную цепь. Крутящий момент на валу

Т2 = 126,8Н·м

Передаточное отношение определено выше Uц = 3,55.

Число зубьев ведущей звездочки

z3 = 31 – 2Uц = 31 – 2 × 3,55 = 23,9; принимаем z3 = 24.

Число зубьев ведомой звездочки

z4 = z3×Uц = 24 × 3,55 = 85,2. Принимаем z4 = 85

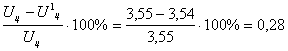

Фактическое передаточное отношение

![]()

что соответствует принятому.

Оклонение Δ =

Допускается ± 3%

Определяем расчетный коэффициент нагрузки (формула 7.38[1]);

Кэ = Кд×Ка×Кн×Кр×Ксм×Кп = 1×1×1×1,25×1×1,25 = 1,56;

где Кд = 1 – динамический коэффициент при спокойной нагрузке;

Ка = 1 – коэффициент, учитывает влияние межосевого расстояния при ац £ (30÷60)t;

Кн = 1 – коэффициент влияние угла наклона линии центров при ![]() = 45°; Кн =1,0

= 45°; Кн =1,0

Кр – коэффициент, учитывает способ регулирования натяжения цепи Кр = 1,25 при периодическом регулировании натяжения цепи;

Ксм – коэффициент учитывает способ смазки; при непрерывной смазке Ксм = 1,0;

Кп – учитывает продолжительность работы передачи в сутки, при двухсменной работе Кп = 1,25.

Для определения шага цепи надо знать допускаемое давление [p] в шарнирах цепи. По таблице 7.18 [1] при n2 = 238 об/мин, ориентируясь на шаг цепи t = 19,05 принимаем [p] = 24 МПа.

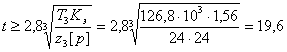

Шаг однорядной цепи

мм.

мм.

Подбираем по таблице 7.15 [1] цепь ПР–25,4–60 по ГОСТ 13568-75, имеющую: шаг t = 25,4 мм; разрушающую нагрузку Q = 60кН; массу q = 2,6 кг/м;

Аоп = 179,7мм2.

Скорость цепи

![]() м/с.

м/с.

Окружная сила

![]() H.

H.

Давление в шарнирах проверяем по формуле 7.39 [1]:

![]() МПа.

МПа.

Уточняем по таблице 7.18 [1] допускаемое давление.

р = 23 [ 1 + 0,01 (z3 – 17)] = 21 [1 + 0,01 (24 – 17)] = 22,5 МПа.

Условие р £ [p] выполнено.

Определяем число звеньев цепи (формула 7.36 [1])

,

,

где ![]() (стрaница 148 [1]); zå = z3 + z4 = 24 + 85 = 109.

(стрaница 148 [1]); zå = z3 + z4 = 24 + 85 = 109.

![]()

тогда Lt = 2 · 50 + 0,5 · 109 + ![]() = 156,4. Округляем до четного числа Lt = 156.

= 156,4. Округляем до четного числа Lt = 156.

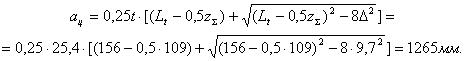

Уточняем межосевое расстояние цепной передачи по формуле 7.37 [1]

Для свободного провисания цепи предусматриваем возможность уменьшения межосевого расстояния на 0,4%, т.е. на 1265 · 0,004 » 5 мм.

Определяем диаметры делительных окружностей звездочек по формуле 7.34 [1]

мм;

мм;

мм.

мм.

Определяем диаметры наружных окружностей звездочек.

мм

мм

мм,

мм,

где d1 = 15,88 мм – диаметр ролика цепи (таблица 7.15 [1]).

Силы, действующие на цепь:

Окружная Ftц = 1300Н (определены выше).

От центробежных сил Fv = q · u2 = 2,6 · 2,422 = 16 H.

От провисания цепи Ff = 9,81 · Kf· q · ац = 9,81 · 1,5 · 2,6 · 1,27= 49 Н,

Расчетная нагрузка на вал Fв = Ftц + 2Fγ = 1300+ 2 · 49 = 1398H.

Проверяем коэффициент запаса прочности цепи (формула 7.40 [1])

![]() > [S] = 8,4

> [S] = 8,4

где [S] = 8,4– нормативный коэффициент запаса прочности цепи (таблица 7.19 [1]).

Условие S > [S] выполнено

Размеры ведущей звездочки:

dd3 =194.6мм; Дез = 206мм

диаметр ступицы звездочки

Дст3= 1,6 dв2 = 1,6 · 32 = 52мм;

длина ступицы lст3 = (1,2¸1,6) · dв2 = (1,2¸1,6) · 32 = (38,4÷51,2) мм;

принимаем lст3 = 50 мм.

Толщина диска звездочки

С = 0,93 Вн = 0,93 · 15,88 =14,8 мм

где Вн = 15,88 мм – расстояние между пластинами внутреннего звена цепи (табл. 7.15 [1])

Похожие работы

... и экономически. Сужение ряда ведет к увеличению серийности, а следовательно снижению трудоемкости и себестоимости, но может вызывать излишние затраты при эксплуатации. 2. Выбор и расчет посадок для гладких соединений 2.1 Выбор посадок по аналогии Задание: начертить узел, обозначить позициями детали угла или пронумеровать их. Подобрать по аналогиям с обоснованием стандартные посадки для ...

... - 78 % Трубы всех типов исполнения, имеют длины: 1 группа - от 5,5 до 8,5 м 2 группа - свыше 8,5 до 10 м. 3.2 Техника и оборудование применяемое для депарафинизации скважин в условиях НГДУ «ЛН» Для депарафинизации скважин в НГДУ “ ЛН” применяют различное оборудование. Краткое их описание и технические характеристики приведены ниже. Наиболее часто применяют для депарафинизации скважин ...

енденция увеличения составляющей в себестоимости продукции со стороны топливно-энергетических ресурсов, что влечет за собой острую необходимость в их экономном использовании. 1.4.Анализ электрохозяйства Шушенского МКК. Шушенский молочно-консервный комбинат запитан от линии ОАО КрасЭнерго. Одно основное питание КЛ-10кВ (Ф-31-24) и резервные КЛ-10 кв. (Ф-31-15), КЛ-10кВ (Ф-31-9). Прием ...

... (от передвижения источников загрязнения) 1180,48 Всего за год: 211845,25 10. Совершенствование системы электроснабжения подземных потребителей шахты Расчет схемы электроснабжения ЦПП до участка и выбор фазокомпенсирующих устройств Основными задачами эксплуатации современных систем электроснабжения горных предприятий являются правильное определение электриче ...

0 комментариев