Навигация

Соединение и оконцевание проводов пайкой

1.5 Соединение и оконцевание проводов пайкой

Пайка — процесс соединения металлов припоями, которые при расплавлении затекают в зазор, смачивая спаиваемые поверхности, а при охлаждении, застывая, образуют паяный шов.

Пайка выполняется при температуре ниже температуры плавления материалов соединяемых деталей. Вместе с тем температура припоя, с помощью которого осуществляется пайка, должна быть несколько выше точки его плавления, а температура соединяемых деталей должна быть близка к температуре плавления припоя. Соблюдение этого условия необходимо для получения такой подвижности припоя, чтобы заполнялись зазоры в швах между контактными элементами и происходило обтекание их поверхностей.

Соединение деталей с использованием припоя, имеющего температуру плавления ниже 450 °С, называют мягкой пайкой. Сцепление припоя с металлом происходит в результате адгезии припоя к металлу. Соединение деталей с использованием припоя, имеющего температуру плавления выше 450 °С, называют твердой пайкой.

При пайке почти не происходит расплавления соединяемых элементов, поэтому паяные соединения легче ремонтировать. Пайка — широко распространенный способ соединения и одинаковых, и разных металлов. К числу металлов, которые легко паяются, относится медь. Однако добавление к меди легирующих элементов (примесей) затрудняет процесс пайки, так как последние изменяют свойства оксидных пленок, препятствующих образованию надежного соединения. В связи с этим при пайке контактных соединений следует тщательно выбирать флюсы и припои.

Пайка алюминия связана с двумя трудностями:

во-первых, на алюминии имеется тугоплавкая оксидная пленка,

во-вторых, алюминий обладает высокой теплопроводностью при сравнительно низкой теплоемкости и большим коэффициентом линейного расширения. Поэтому в процессе пайки алюминиевых контактных элементов нагрев должен быть локализован, выбор флюса следует производить в зависимости от легирующих присадок, введенных в металл. Особенности различных соединяемых металлов предопределяют выбор как технологического процесса пайки, так и припоев, флюсов и оборудования.

Соединение проводников из разнообразных металлов пайкой производится по той же технологии, что и алюминиевых жил.

2. Станочная электропроводка

2.1 Узлы соединения и разветвления

Для соединения труб и металлорукавов между собой и выполнения вводов иногда применяют арматуру для водогазопроводных труб (фитинги, ниппели, сгоны, контргайки, прямые, угловые, тройные муфты и др.). При использовании фитингов в местах стыка и поворота труб провода протягиваются с трудом и легко могут быть повреждены. Поэтому для монтажа электропроводок разработана и используется специальная соединительная арматура. Вводы труб через сквозные отверстия с креплением их контргайки технологичнее и удобнее, чем при креплении труб дуговой арматурой. Для разветвления трубной проводки применяются тройники с крышками. На концах труб в местах их ввода в корпуса аппаратов и разветвительную арматуру ставят изоляционные втулки. Концы металлорукавов соединяют штуцерами.

При смешанной проводке (в трубах и металлорукавах) и при разветвлении металлорукавов в местах подвеса подвижной проводники выполняют с помощью качающихся угольников. Чтобы при качении угольника изоляция проводов не перекатилась, внутренние его стенки покрывают слоем лака. Провода, кроме непосредственного присоединения к выводам электрооборудования, имеют промежуточные присоединения. Для удобства узлового монтажа, демонтажа и ремонта оборудования применяют винтовые контактные подсоединения проводов. Для соединения и разветвления проводов в коробках используют клеммные гребёнки с контактными лепестками.

В местах перехода проводки с одной части станка на другую устанавливается коробка с разъемами. Места соединяемых узлов электропроводки должны быть доступны для обслуживания и защищены от попадания на них масла, охлаждающей жидкости и токопроводящей пыли.

2.2 Монтаж станочной электропроводки

Соединение всех элементов электрооборудования станка или машины в общую схему и питание электрической энергией токоприемников производится с помощью электропроводки.

Электропроводки станков и машин выполняются проводами и кабелями преимущественно с полихлорвиниловой изоляцией (например, марок ПВ, ПГВ и др.). Согласно общим техническим условиям для проводок станков и машин могут применяться медные провода сечением не менее 1 мм², и лишь в виде исключения в слаботочных цепях усилительных устройств и при наличии малогабаритной аппаратуры разрешается применять непосредственно на станках и машинах провода сечением 0,75 мм², а на панелях и в блоках - 0,5 и 0,35 мм².

Электропроводка должна обеспечить надежность работы электрооборудования, быть удобной в эксплуатации, простой и технологичной при монтаже, гармонично сливаться с производственным механизмом. По конструктивным признакам и особенностям монтажа различают три вида проводки: машинную, на панелях и в блоках, внешнюю.

Монтаж машинной электропроводки с целью защиты проводников от механических повреждений и вредных воздействий машинного масла, пыли и охлаждающей жидкости производится в стальных тонкостенных трубах. Чтобы очертания трассы проводки не ухудшали внешнего вида станка, машины или механизма, трубы предварительно изгибаются в соответствии с конфигурацией станин, корпусов, бабок и т. п. Внутренний диаметр труб, число изгибов и их радиусы, расположение соединительных частей и ответвлений должны обеспечивать свободное протягивание и замену проводов. Если необходимо, иметь много изгибов, то проводку, осуществляют в металлорукавах, резинотканевых рукавах или в толстостенных винилитовых трубках. Провода в трубах и рукавах, должны быть целыми. Соединение труб производится при помощи специальной герметичной арматуры: тройников, угольников, разветвительных коробок и др. Для предохранения проводов в концах труб устанавливают фарфоровые или проваренные в масле деревянные втулки.

Все концы проводов, соединяющих зажимы отдельных аппаратов и машин, при монтаже электрооборудования должны быть промаркированы в соответствии с нумерацией, имеющейся на элементной (развернутой), а следовательно, и на монтажной схеме. Маркировка проводов производится с помощью бирок из пластмассы, фибры или жести, на которых ставят индекс провода. Бирки на проводах закрепляются суровыми нитками. В некоторых случаях применение бирок оказывается неудобным. Тогда на концы проводов надевают кусочки хлорвиниловых трубок светлого цвета (белые, желтые и др.) длиной 15-20 мм. Эти трубки должны плотно прилегать к изоляции провода. На трубках специальными чернилами наносятся условные обозначения проводников.

Для удобства монтажа и облегчения нахождения неисправностей электрооборудования, возникающих во время эксплуатации, при выполнении машинной электропроводки широко применяются разветвительные коробки, в которых располагаются наборы зажимов. К зажимам присоединяются с одной стороны провода, идущие от электрических машин и аппаратов, с другой - уходящие к панелям управления, расположенным в шкафах и нишах.

Проводка к узлам электрооборудования, размещенным на подвижных частях механизма, выполняется гибкими проводами с полихлорвиниловой изоляцией, которые прокладываются в металлорукаве, резинотканевом рукаве или в эластичной пластиковой трубке. При горизонтальном перемещении узлов механизма на большую длину применяется свободная подвеска рукава. Неподвижная точка подвеса помещается посередине двух крайних положений подвижной точки подвеса так, чтобы в любом положении подвижного узла рукав или шланг не касался пола. Подвод к электрооборудованию, размещенному на вращающихся частях станков, производится с помощью кольцевых токоприемников. Для крановых электроустановок машиностроительных заводов, как правило, применяют троллейный токоподвод.

Электропроводка на панелях шкафов и ниш выполняется в основном жестким проводом (марок ПВ, ПР, ПМВ) с медной жилой, сечение которой выбирают по току нагрузки, но не менее 1,0 мм² для обеспечения механической прочности. Внешняя проводка выполняется в стальных трубах, прокладываемых по полу или фундаменту станка или машины в специальных каналах, закрываемых сверху съемными стальными щитами.

На автоматических станочных линиях, электрооборудование которых содержит большое количество различных машин, аппаратов и органов контроля, применяется верхняя разводка проводов в специальных секционированных коробах над станками. Короба крепятся на стойках или на станинах станков с помощью кронштейнов. Провода к станкам от короба прокладываются в стальных трубах или металлорукавах. Проводка по станку бывает неподвижной и подвижной. Неподвижная станочная проводка в зависимости от способа и места прокладки может быть наружной, внутренней и скрытой. Наружная проводка прокладывается по стенкам корпуса станка и его частей, внутренняя – внутри корпусов частей станка, скрытая - на частях станка в щелях, каналах, коробах и закрывается кожухами и накладками. На одном станке может быть все три вида электропроводок, что объясняется разнообразием элементов станка и расположением электрооборудования.

Наружная проводка по станку выполняется преимущественно в трубах, металлорукавах и коробах, надежно защищающих провода от механических повреждений, жидкостей и пыли. Число изгибов труб должно быть таким, чтобы в них можно было легко затягивать провода. Изгибы следует располагать в одной плоскости, а их углы должны быть тупыми.

Данные участки труб (свыше 1,5 м) крепят к станку скобами, если же труба меньше 1,5 м, то она достаточно прочно удерживается за счет присоединения в местах вводов. Трассы трубы не должны закрывать карманы для болтов, съемные детали, крышки ниш, отверстия.

Монтаж наружной проводки в большинстве случаев наименее трудоемок и наиболее удобен - к ней имеется свободный доступ.

Однако наружная проводка ухудшает эстетический вид станка, поэтому при монтаже необходимо добиваться, чтобы очертания трассы проводки гармонировали с контурами и формами частей станка.

Скрытая проводка в трубах должна выполняться тщательно в отношении прочности соединений, если трубы располагаются поблизости от механизмов. Особое внимание необходимо уделять обеспечению возможности демонтажа проводки, а также разборки механизмов при ремонте без демонтажа проводки. При монтаже внутренней проводки в трубах должны быть заранее предусмотрены окна и отверстия в корпусах для прокладки труб и заделки вводов. Следует предпочитать окна в литье отверстиям с целью сокращения механической обработки корпусных деталей. Расточка станин для электропроводок не допускается. Минимальная ширина окна (для крупного литья) должна составлять 40-60 мм. Внутрення проводка в трубах должна допускать демонтаж проводов без снятия труб.

Электропроводка в каналах имеет ограниченное применение, что объясняется трудностями выбора трассы при разветвленной проводке и выполнения выводов к электрооборудованию, расположенному на внешних стенках станка (двигателям, концевым выключателям и т.п.), а также усложнением обработки корпусных деталей.

Металлорукава, шланги и кабели при неподвижной прокладке прикрепляются скобами как на прямых участках, так и с обеих сторон изгиба и ввода. Натяжение металлорукавов не допускается. Если пучок проводов имеет неметаллическую оболочку, то под скобу помещают электроизоляционную прокладку.

Похожие работы

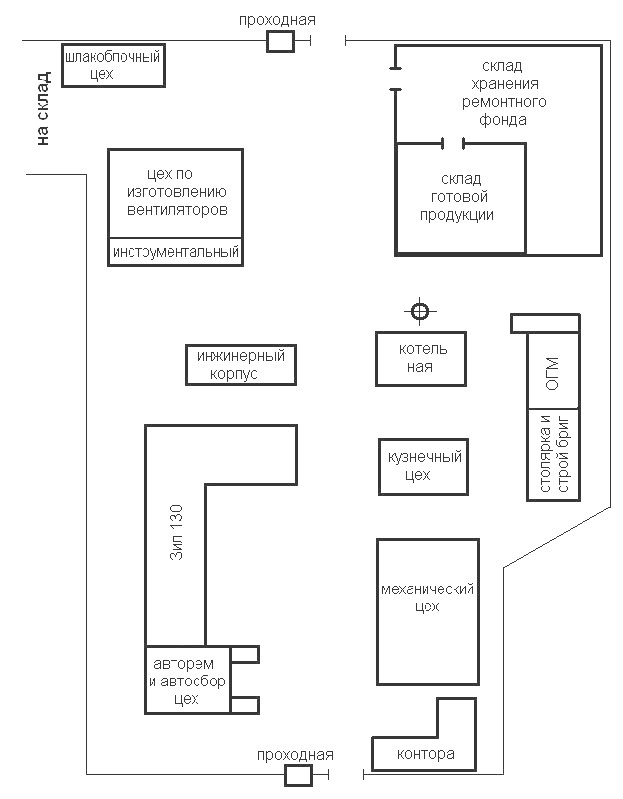

... Отдел маркетинга Отдел кадров Медпункт механический Автотранспортный План территории Старобельского механического завода 2. Годовая программа цеха В Луганской области 19 административных районов, в которых было 330 колхозов и совхозов, как минимум в каждом хозяйстве было 2 токарных и 2 сверлильных станка, один из которых настольный. В каждом районе имелось РТПВ ...

... ремонт оборудования. Защита от шума Борьба с шумом посредством уменьшения его в источнике является наиболее рациональной. Уменьшение механического шума может быть достигнуто путем совершенствования технологических процессов и оборудования. Расчет допустимого уровня шума Расчетная формула для определения уровня шума, если источник шума находится в помещении, будет иметь вид: , (4.1) где В ...

... оптимальные варианты оснащения офиса коммерческой компании комплектом оборудования, достаточным для решения поставленной задачи Глава 1. 1.1 Постановка задачи. Целью данного дипломного проекта является разработка системы управления работой коммерческой компании. Исходя из современных требований, предъявляемых к качеству работы управленческого звена коммерческой компании, нельзя не отметить, что ...

... комиссии с участием представителя госнадзора и им выдаются удостоверения. Повышение рабочими уровня знаний по безопасности труда осуществляется на курсах повышения квалификации, ее сдачей экзаменов. 136. Виды инструктажа, регистрация инструктажа. Инструктаж работающих подразделяется на: 1. вводный 2. первичный на рабочем месте 3. повторный 4. внеплановый 5. целевой Все ...

0 комментариев