Навигация

Расчет пальца гидроцилиндра

3.3 Расчет пальца гидроцилиндра

В шарнирных пальцах крепления гидроцилиндра к поперечине подъемника и основанию подъемника сила давления F вызывает деформацию сдвига (среза) по двум плоскостям и деформацию смятия. Обычно сопротивление стали деформации сдвига ниже, чем смятие. Поэтому, последней пренебрегают и палец рассчитывают только на сдвиг.

Из условия прочности на сдвиг имеем:

![]()

где Qn-поперечная сила в плоскостях сдвига шарнирного пальца, Н;

![]()

n- количество плоскостей сдвига, n=2;

А- площадь поперечного сечения пальца,

![]()

где ![]() - допустимое напряжение на сдвиг,

- допустимое напряжение на сдвиг, ![]() = 90 МПа.

= 90 МПа.

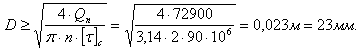

Из условия прочности найдем диаметр шарнирного пальца:

.

.

Стандартные диаметры цилиндрических деталей равны 23 и 24 мм.

Выберем из них сечение, удовлетворяющее условию прочности и экономичности:

При d1= 23 мм:

![]()

При d= 24 мм:

![]()

Максимальное касательное напряжение ![]() больше допустимого напряжения на сдвиг

больше допустимого напряжения на сдвиг ![]() на:

на:

![]()

![]()

![]()

Оба диаметра удовлетворяют условию прочности, поэтому принимаем 24 мм.

4. Мероприятия по технической эксплуатации подъемника RAV 1400 А

4.1 Монтаж оборудования

4.1.1 Подготовка пола к установке подъемника

Подъемник должен быть установлен на пол, выдерживающий нагрузку в 4 кН. Требования к установке:

1. Бетон армированный марка не ниже М350;

2. Армирование 4-6 мм, ячейка 150х150 мм;

3. Бетон должен выдерживать нагрузку не ниже 1,3 кг/см²;

4. Минимальная площадь для установки подъемника 5,0х2,5 м;

5. Допуск на высоту точек крепления к полу должен быть не более ±5 см.

4.1.2 Проверка напряжения

Нужно убедиться, что напряжение в сети соответствует напряжению питания подъемника. Если напряжение не совпадает, нужно переподключить обмотку.

4.1.3 Подключение к питающей сети

Минимальные требования к мощности электросети 3/380 (в/Гц).

Минимальное сечение кабеля 4 мм², кабель четырехжильный (3 ~ и заземляющий провод).

4.1.4 Подключение кабелей

Установить питающий кабель через клеммник в стороне пульта управления и присоединить к выпадному щитку.

Проверить, чтобы перемычка была подключена в терминал, она блокирует датчик давления и выключатель верхнего положения.

Нужно включить электропитание; повернуть главный выключатель, нажать кнопку подъем и проверить направление вращения электродвигателя, если направление вращения не совпадает со стрелкой на корпусе электродвигателя, необходимо переподключить две фазы на электродвигателе.

4.1.5 Подключение пневмолинии

Максимальное давление в системе 10 Бар.

Необходимо поднять платформу подъемника на высоту 50-60 см., установить тройники с трубками цилиндра механического отключения. При подключении необходимо соблюдать цвета трубок.

4.2 Основные неисправности и методы их устранения

Основные неисправности и методы их устранения приведены в таблице

Таблица 2- Основные неисправности и методы их устранения

| Вид неисправности | Вероятные причины | Метод устранения |

| 1 | 2 | 3 |

| Подъемник не работает | Неисправен один из гидроцилиндров | Снять гидроцилиндр, разобрать и провести необходимый ремонт. |

| Течь в соединениях трубок гидросистемы | Ослабление соединений | Подтянуть накидные гайки. Ослабить затяжку гайки и, поправив наконечник в конце трубки затянуть гайку. |

| При ходе штока не создается необходимое давление, фиксируемое манометром | Ослабление затяжки манжет гидроцилиндров. Разрегулировка предохранительного клапана | Затянуть болты, отрегулировать клапан золотника. |

| Течь из под крышки гидроцилиндра | Ослабление затяжки болтов или износ прокладки крышки | Подтянуть стяжные болты или отвернуть гайки крышки и сменить прокладку. |

| Насос не развивает давления | Неисправность насоса | Заменить насос новым |

4.3 Разработка технологического процесса разборки – сборки сборочной единицы

Для разработки технологического процесса разборки моторной стойки составим укрупненную схему разборки (лист 3, функциональная схема разборки моторной стойки). Схема строится в направлении слева направо и начинают с условного обозначения оборудования – стойка моторная. Условные обозначения отдельных деталей располагают вверху, групп (подгрупп) – снизу по направлению схемы разборки в последовательности снятия их со стойки.

4.4 Технологический процесс восстановления штока

Основными неисправностями штока гидроцилиндра являются износ резьбы под гайку крепления поршня, износ поверхности под поршень и рабочей поверхности штока, износ отверстия под втулку.

Способы восстановления неисправностей:

1. Износ резьбы восстанавливается вибродуговой наплавкой;

2. Износ поверхностей под поршень восстанавливается электролитическим наращиванием;

3. Износ отверстия под втулку восстанавливается электролитическим наращиванием.

Схема технологического процесса восстановления штока:

005 Моечная

010 Дефектовочная

015 Шлифование

020 Обезжиривание

025 Электролитическое наращивание

030 Контрольная

035 Наплавочная

040 Контрольная

045 Токарная

050 Контрольная

055 Шлифование

060 Контрольная

070 Резьбонарезная

075 Контрольная

В качестве оборудования для мойки принимаем струйную машинную установку ОМ-4267. Наиболее активным из СМС (синтетическое моющее средство) является Лобомид – 203 (Россия), которое содержит в себе компоненты: кальцинированная сода 50%; триполифосфат натрия - 30%; метасиликат натрия 10%.

Целью дефектации деталей является определение их технического состояния и сортировка на соответствующие группы: годные, подлежащие восстановлению и негодные. Результаты дефектации и сортировки используются для определения коэффициентов годности и распределения деталей по маршрутам восстановления. Детали, требующие ремонта, после определения маршрута восстановления поступают на склад деталей, ожидающих ремонта и далее на соответствующие участки восстановления.

Целью шлифования является восстановление правильной геометрической формы и требуемой шероховатости.

Обезжиривание детали производится в щелочном растворе с последующей промывкой детали в воде. Тонкие пленки растворенных жиров и масел, остающихся на детали после обезжиривания и испарения растворителей, удаляются протиркой венской известью (СаО,MgO). После протирки остатки извести смываются холодной проточной водой. Равномерный сток воды с поверхности детали без образования отдельных капель указывает на то, что поверхность обезжирена качественно.

Электролитическое наращивание. Электролитическое наращивание состоит из трех этапов: 1) наращивание поверхности под поршень; 2) наращивание рабочей поверхности штока; 3) наращивание отверстия под втулку. Электролитическое железо получают из электролитов (г/л): хлористое железо 300-350, соляная кислота 1-3. коэффициент выхода по току 85-95%. В качестве анодов применяют стержни или пластины из малоуглеродистой стали Ст 0,8 или Ст10.

Наплавка. Для восстановления применяют автоматическую дуговую наплавку под слоем флюса. Шток при наплавке совершает вращательное движение, а наплавочная головка- поступательное. При этом электродная проволока подается с некоторым смещением от зенита наплавляемой поверхности в сторону, противоположную вращению детали. Это предотвращает стекание жидкого металла сварочной ванны. Электродная проволока для стали Ст35 принимается диаметром 1 мм. Температура плавления флюса должна быть на 200-300° С ниже температуры плавления металла. Принимаем флюсы АН-348А, АМК-18. режимы наплавки устанавливаем: напряжение холостого хода 30-36В , рабочее 23-28 В.

Токарная. В этой операции необходимо произвести расточку поверхностей.

Эта операция состоит из двух переходов:

1. Обработка поверхности под резьбу до Ø 28 мм;

2. Обработка поверхности под втулку до Ø 24 мм.

Шлифование состоит из двух переходов.

1. Шлифование поверхности под поршень до Ø50 мм;

2. Шлифование рабочей поверхности до Ø50 мм.

Резьбонарезание. Нарезание резьбы М28;

Контрольная. Производится проверка полученных размеров.

Заключение

В результате выполнения курсового проекта был выполнен проверочный расчет автомобильного шиномонтажного электрогидравлического подъемника.

В общем разделе были описаны: классификация, назначение и техническая характеристика автомобильного подъемника; устройство и принцип действия проектируемого подъемника.

В конструкторском разделе произведен силовой расчет подъемника, где были рассчитаны: длина гидроцилиндра Lц=180 мм, диаметр гидроцилиндра D=100 мм, диаметр штока d=50 мм, толщина стенок гидроцилиндра S=6 мм, толщина плоского донышка S=7 мм. Также произведен расчет пальца гидроцилиндра.

В технологическом разделе рассмотрены вопросы монтажа и подготовки подъемника к работе; общие сведения о техническом обслуживании. Приведена схема разборки стойки и восстановление штока гидроцилиндра автоподъемника.

Библиографический список

1 Технологическое оборудование для технического обслуживания и ремонта легковых автомобилей, Справочник, - М.: "Транспорт" 1988 г, - 311 с.

2 В.И. Анурьев. Справочник конструктора-машиностроителя, т. 1,2, изд. 5-е, перераб. и допол., - М.: "Машиностроение" 1978 г, - 258 с.

3 С.А. Чернавский и др. Курсовое проектирование деталей машин: Учеб. пособие для техникумов – М.: "Машиностроение" 1979, - 351 с.

4 И.В. Болгов. Технология ремонта оборудования предприятий бытового обслуживания населения: Учебник для втузов. – М.: "Легкая и пищевая промышленность" 1983. – 248 с.

5. Г.С Писаренко. Сопротивление материалов: 5-е изд.; перераб и доп –к.: Вища шк., 1986,-775 с.

0 комментариев