Навигация

Виробництво плівок екструзією

5. Виробництво плівок екструзією

Нині існує два основні способи виробництва плівки методом екструзії : отримання рукава з роздуванням і плоскощільова екструзія. У загальних рисах будь-який агрегат екструзії включає сам екструдер, що формує інструмент - головку, пристрій охолодження, що приймальний і тягне пристрої. Для різних методів конструкція голівок і інших пристроїв має принципові відмінності, проте пристрій екструдера і принцип роботи інструменту, що формує, однаковий для обох способів. Коротко розглянемо тут у загальних рисах принцип роботи агрегату екструзії.

Екструзія це безперервний технологічний процес, що полягає в продавлюванні матеріалу, що має високу в'язкість в рідкому стані, через інструмент (голівку), що формує, з метою отримання виробу з поперечним перерізом потрібної форми. У промисловості переробки полімерів методом екструзії виготовляють різні погонажные вироби, такі, як труби, листи, плівки, оболонки кабелів і т. д. Основним технологічним устаткуванням для переробки полімерів у вироби методом екструзії є одне - і багаточерв'ячні екструдери. Головною вимогою, що пред'являється до черв'ячних машин, є гомогенізація розплаву, як по масі, так і по температурі при максимальній продуктивності і рівномірний розподіл різних добавок.

По характеру протікання в каналі черв'яка екструдера процеси можна умовно розділити черв'як на декілька зон: живлення або транспортування твердого матеріалу, плавлення або пластикації і дозування або транспортування розплаву. Кожна зона має свої особливості.

Зона живлення. Полімер у вигляді гранул або порошку поступає через завантажувальну воронку в гвинтовий канал черв'яка і захоплюється ним за рахунок різниці сил тертя між полімером і стінкою циліндра і полімером і стінками гвинтового каналу. У міру руху полімеру по черв'якові в нім розвивається високий гідростатичний тиск. Тертя, що виникає на контактних поверхнях при русі полімеру, викликає розігрівання полімеру. Що виділяється при цьому тепло йде на нагрівання полімеру. Деяка частина тепла підводиться також і від розташованих на циліндрі нагрівачів. У міру руху твердої пробки по каналу черв'яка тиск в ній зростає, пробка ущільнюється, її поверхня, дотична до внутрішньої стінки циліндра, нагрівається, і на ній утворюється тонкий шар розплаву. Поступово товщина цього шару збільшується, і у той момент, коли вона дорівнюватиме товщині радіального проміжку між стінкою корпусу і гребенем гвинтової нарізки черв'яка, останній почне відскрібати шар розплаву із стінки, збираючи його перед своєю штовхаючою гранню. Це переріз черв'яка є фактичним кінцем зони живлення і початком зони плавлення.

Зона плавлення - найбільш складна із зон черв'яка - характеризується перебуванням в каналі полімерного матеріалу в двох станах: розплавленому і твердому. Механізм плавлення полімерної пробки детально описаний у відповідній літературі. У справжній роботі він розглядатися не буде. Відмітимо лише, що як тільки ширина пробки зменшиться до 0,1 ¸ 0,2 ширини гвинтового каналу черв'яка, циркуляційний рух в шарі розплаву, що збирається перед штовхаючою стінкою, руйнує залишки пробки, дробивши її на дрібні шматки. Переріз черв'яка, в якому починається дроблення пробки, прийнято вважати кінцем зони плавлення.

Зона дозування. Течія розплаву полімеру в зоні дозування відбувається під дією сил в'язкого тертя, що розвиваються внаслідок відносного руху черв'яка і стінки циліндра, подібно до течії рідини в гвинтових насосах - по гвинтовій траєкторії. Прийнято представляти цю течію як суму двох незалежних рухів : поступального - уздовж осі гвинтового каналу і циркуляційного - в площині нормальної до осі гвинтового каналу. Об'ємна витрата поступальної течії лімітує швидкість руху пробки гранул в межах зон живлення і плавлення і, отже, визначає продуктивність екструдера. Циркуляційна течія забезпечує гомогенізацію розплаву, вирівнює його температуру, що дозволяє використовувати екструзію для змішення.

Після виходу із зони дозування матеріал потрапляє в голівку екструдера, де відбувається формування розплавленого полімеру у виріб з необхідним поперечним перерізом. Усередині голівки розташований канал, переріз якого міняється від круглого (з діаметром рівним внутрішньому діаметру циліндра) на вході до того, що відповідає профілю виробу на виході. Для оцінки картини течії розплаву в такому каналі необхідно знати в'язкість розплаву при відповідних швидкостях зрушення і температурах, а також залежності, що зв'язують значення в'язкості з величинами витрати і тиску в різних точках каналу. Підсумовуючи перепади тиску на окремих ділянках, можна підрахувати загальний перепад тиску в голівці і витрату потоку. Важливою умовою при конструюванні голівок екструзій є відсутність "мертвих зон", де матеріал може застоюватися і розкладатися із-за перегрівання. Це особливо актуально для термочутливих матеріалів, таких як ПВХ.

Екструзія рукавної плівки

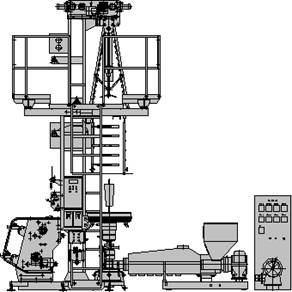

Прикладом установки призначеної для отримання рукавної плівки може служити лінія екструзії "Экстлайн 800У", що розроблена і виготовляється в НВО АРСЕНАЛ ІНДУСТРІЇ (рис.. 1).

Рис.1 Універсальна лінія екструзії ЭКСТЛАЙН 800У для виробництва рукавної плівки з поліетилену високого і низького тиску.

Принцип роботи установок подібного типу полягає в наступному. Полімер, що знаходиться у в'язкотекучому стані, поступає в голівку через бічний вхід, повертаючи на 90 ° . Проходячи через гвинтовий розподільник, розплав потрапляє безпосередньо в канал, що формує, між дорном і мундштуком і виходить через кільцеву щілину у вигляді круглої циліндричної заготівлі. Потім заготівлю роздувають до необхідного діаметру повітрям, що подається через отвір в дорні. Таким чином, формується плівковий рукав. Охолодження рукава здійснюється за допомогою рівномірного обдування потоком повітря з кільця обдування. Далі, плівковий рукав, проходячи через пристрій, що складає, витягується валяннями, що тягнуть, і в складеному виді, через систему обвідних валків поступає в намотувальний пристрій, де готова плівка намотується на шпулю.

Через нестискувану матеріалу роздування супроводжується одночасним зменшенням товщини стінки заготівлі. Надмірний тиск усередині рукава підтримується з одного боку дорном голівки, що формує, а з іншої - валяннями, що тягнуть. Для забезпечення постійності товщини і ширини плівки тиск усередині рукава необхідно зберігати постійним. Іншими технологічними параметрами, що впливають на геометричні параметри плівки і її якість, є продуктивність екструдера, швидкість витягу і температурний розподіл в циліндрі і голівці екструдера. Їх необхідно строго контролювати.

Виробництво плівки стає економічнішим при збільшенні продуктивності процесу. Лімітуючим чинником тут є швидкість охолодження рукава. При збільшенні швидкості екструзії лінія склування полімеру піднімається вгору, що веде, у свою чергу, до нестабільності рукава. Збільшення потоку повітря, що охолоджує, дозволяє понизити висоту лінії склування, але і цей прийом обмежений у своєму застосуванні, оскільки занадто висока швидкість потоку повітря, що подається на охолодження, викликає деформацію рукава. Взагалі, екструзія рукавних плівок - дуже складний процес, з яким пов'язана безліч проблем при виробництві плівки високої якості. Серед великої кількості можливих дефектів можна назвати, передусім, разнотолщинность, поверхневі дефекти, такі як огрублення поверхні екструдату ("акуляча шкура"), викликане або недостатнім прогріванням матеріалу, або занадто інтенсивною течією полімеру в зоні щілини голівки екструдера, що формує. Різні сторонні включення, у тому числі і викликані деструкцією полімеру, низька міцність, каламутність і складки також є проблемою. Складки, що призводять до зниження якості продукції або навіть до відбракування плівки, можуть з'явитися навіть в добре відлагоджених виробництвах. Причин тому множина. Наприклад, плівка досягає валів, що тягнуть, занадто холодною і нееластичною, внаслідок чого відбувається своєрідний злам матеріалу з утворенням складок. В цьому випадку слід вжити заходи до термостатування рукава або підвищувати температуру розплаву, але це може, проте, спричинити інші проблеми. Іншою причиною появи складок є разнотолщинность, яка призводить до нерівномірного витягу плівки валами, що тягнуть. Пульсації при роботі екструдера, протяги в області витягу, непаралельність що тягне і притискного валів, нерівномірне зусилля притиску притискного валу до валу, що тягне, також приводять до появи небажаних ефектів.

При виробництві рукавних плівок методом экструзії (рис.8.) розплав продавлюють через кільцеву фільєру, і рукав, що утвориться, роздувають у температурній зоні термопластичності ПП. Приймальні валки разом з регулятором тиску повітря забезпечують наявність постійної повітряної подушки для роздування плівки.

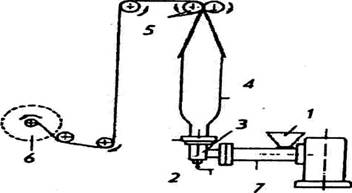

Рис. 2. Схема установки для виготовлення рукавної плівки:

1 — зона завантаження; 2 — подача повітря; 3 — кільцева голівка; 4 — зона роздмухування рукава;

5 — приймальні валки;

6 — намотувальний пристрій ; 7— екструдер.

Метод екструзії рукавної плівки використовують переважно для виробництва поліетиленових плівок. Модифікація цього методу (метод екструзії через подвійну кільцеву фільєру) використовується фірмами АЕТ (США) і ІСІ (Великобританія) для одержання ОПП плівок з надвисокою прозорістю.

Товщина плівки залежить від інтенсивності подачі розплаву, температури в зоні плавлення поліпропілену, зазору фільєри (вихідного отвору формуючої голівки), тиску роздування. У залежності від типу вихідної сировини. товщина плівки, що досягається максимально, складає 400-500 мкм. а мінімальна - 20 мкм. Максимальна ширина складеного рукава плівки, яку можливо досягти на сучасному устаткуванні, складає близько 10 м.

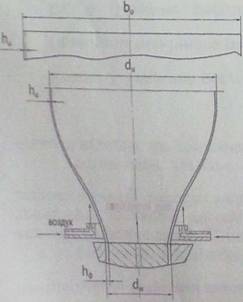

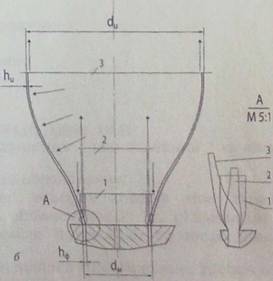

При виробництві рукавної плівки (мал. 6.1) трубообразний екструдер, що виходить з кільцевої голівки екструзії, роздувається стислим повітрям в по-перечном напрямі і витягується головним чином в подовжньому напрямі за рахунок того, що швидкість відведення плівки набагато вище за швидкість виходу экс-трудера з фільєри. Зовні (іноді додатково і зсередини) рукав в початковій зоні формування принуди-тельно охолоджується повітрям і на деякій відстані від голівки твердне. Далі рукав за допомогою пло-ских що направляють сплющується і відводиться у вигляді складеного рукава шириною Ьш (див. рис. 3.1) роликами, що тягнуть, після чого намотується в рулон.

Регулюючи швидкість охолодження на початковій стадії формування рукава, можна змінювати співвідношення високоеластичної і пластичної деформації в плівці. Від співвідношення подовжньої і поперечної деформації рукава залежать механічні і оптичні (для прозорих і напівпрозорих матеріалів) свой-ства плівки і стабільність процесу [3.1,3.2].

А)

Б)

Рис.3 Загальна схема формування рукавної плівки (а) і схема деформації екструдату при різних мірах витягу (б) : I - за відсутності витягу; 2 - при невеликому подовжньому витягу; 3 - при роздуванні і витягу рукава

Навіть в умовах високоавтоматизованих виробництв отримання високоякісних плівок багато в чому залежить від кваліфікації і досвіду оператора, обслуговуючого лінію екструзії.

Основи виробництва видувної плівки

Метою цієї роботи є детальний розгляд особливих дефектів, які з'являються на рукавній видувній плівці, а також пошук можливих причин і рішень.

Проте, з ряду причин варто ще раз розглянути деякі етапи процесу, незважаючи на досвід роботи в цьому виробництві. Можна настільки багато знати про цю лінію виробництва плівки, що проблеми вирішуються на рівні інтуїції, але навчання нового персоналу або включення в процес нової лінії може викликати труднощі. Деякі невід'ємні і напівзабуті особливості процесу (а їх багато) можуть і не мати якого-небудь значення для цієї продукції, але для нового продукту можуть стати нерозпізнаними причинами дефектів. І з цієї причини нікому не перешкодить на короткий час повернутися в школу, щоб освіжити матеріал

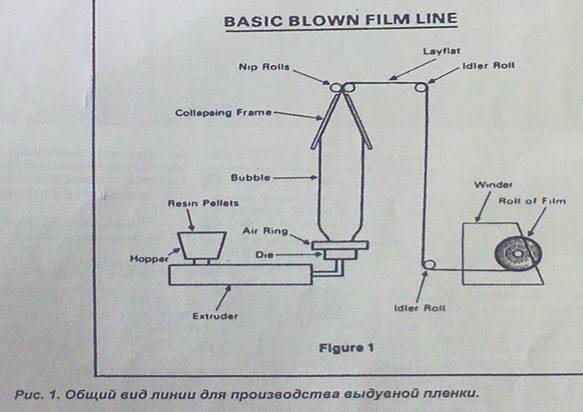

Рис. 4 . Загальний вигляд лінії для виробництва розсувної плівки : NIP Rolls – протяжні валики; Layfiat - площинне укладання, Idler Roll-згинаючий ролик, Collepsing Frame-складувальні рами, Bubble-бульбашка, Ressin Pellets-полімерні гранули, Air Ring-повітряне кільце, Hopper-бункер, Die-головка, Extruder - екструдер, Winder-намотувальний пристрій, Roll off Film-рулон з плівкою

Процес виробництва плівки методом видування розплавленого полімеру з довгастої труби надзвичайно простий. Елементи процесу включають полімерні гранули, які спрямовуються через бункер в екструдер. Там, під дією температури і сили тертя гранули переробляються в розплавлену масу, яка проштовхується в кільцеподібну голівку екструзії для формування рукав.же час він витягується далі від голівки і теж зменшується по товщині. Рукав стає плоским за допомогою рам (колапсинга), що складають, простягається через притискні валки і по направляючих валках подається на намотувальник, який випускає готові рулони плівки. Єдині основні елементи, які бракує на малюнку, - це процвітаючий хазяїн, щасливий оператор і задоволений клієнт

Ті, хто знайомий з процесом з практичного боку, приймуть усе, що було сказано вище жартом у кращому разі, а в гіршому, за суцільну брехню.

Насправді, ця система є однією з найскладніших і чутливіших з усіх технологій обробки пластика і створює безліч труднощів. Було б справедливим сказати, що ті, хто повністю усвідомив ці труднощі, ніколи б не зайнявся цим бізнесом, за винятком того, що в даному випадку є один позитивний момент. Процес виробництва рукавної видувної плівки є раціональним і економічним. В результаті його використання виходить безліч продуктів - від тонкої прозорої плівки для подальшої переробки до товстої плівки технічне призначення, яка в розрізаному і розгорнутому виді може бути шириною 40 футів (12,2 м) і більше.

Перелік попереджувальних заходів

Попередження проблем у виробництві видувної плівки починається з придбання відповідного устаткування для специфічної роботи. Мають бути забезпечена хороша установка устаткування, профілактичне обслуговування і режим роботи перш, ніж чекати від людей, зайнятих у виробництві, випуску хорошої плівки при високій продуктивності з мінімальною кількістю відходів, що необхідно для прибуткового виробництва.

Переліки контрольних питань є прекрасними прискорювачами пам'яті, як для виробничого, так і обслуговуючого персоналу. Оператор повинен перевіряти кожну лінію, принаймні, раз в зміну. Лінію потрібно перевіряти при зміні замовлення і при запуску або відключенні устаткування.

Деякі обслуговуючі деталі потрібно оглядати (і ремонтувати) при аварії або при плановому відключенні на техобслуговування. Інші перевіряються (і ремонтуються) під час роботи лінії.

Наступний перелік деталей зазвичай включається в описи робочих процесів заводу, діючі стандарти заводу, або вони є частиною плану роботи обслуговуючого відділу. Кожен завод повинен вирішувати, які деталі знаходяться під відповідальністю виробничого і обслуговуючого персоналу. Він наданий не повністю із-за індивідуальних особливостей устаткування кожного окремого заводу. Проте, якщо використовувати цей перелік контрольних питань, він допоможе зняти велику частину можливих проблем.

Полімер, аддитиви і рециклінг

Завжди переконуйтеся в тому, що правильно вибираєте полімер і добавки для використання у виробництві і що в наявність є достатня кількість для підтримки роботи виробничої лінії і завершення циклу.

Фільтри системи завантаження полімеру повинні чиститися або мінятися так часто, наскільки це необхідно або коли міняється полімер. Завантажувачі аддитивов повинні випорожняться і чиститися, коли вони не використовуються, щоб не забруднювати залишками наступний використовуваний полімер.

Треба постійно стежити за системою рециклінга для утилізації обрізаних кромок і скрапу, щоб переконатися, що підтримується правильно підібране співвідношення обрізків і скрапу. І також важливо, щоб полімер з рулонних кромок був сумісний з використовуваним гранульованим полімером. Обрізання мають бути чистими і класифіковані як полімер, а устаткування повинне чиститися при зміні полімеру, щоб система не стала основним джерелом забруднення.

Бункери і ящики з полімером мають бути закритими не лише від забруднення, але і можливого ушкодження екструдера від попадання випадкового металу або інших матеріалів.

Приводи екструдера

Більшість екструдерів оснащена певним типом приводу з різними швидкостями, оскільки контроль потужності є найголовнішим в безперервному виробництві, Коливання обертів (шнека) за хвилину або споживана потужність, як показує тахометр оборотів шнека або амперметр електроструму приводу, повинні завжди контролюватися, разом з іншими причинами неконтрольованих коливань роботи екструдера.

Брудні повітряні фільтри можуть бути причиною перегрівання і займання чутливих напівпровідникових компонентів приводу. Забруднення фільтрів легко помітні і їх потрібно замінювати.

Потреба у відповідному мастилі приводів екструдера і підшипників зчеплення зазвичай визначається на око або за допомогою окулярів.

Нагрівачі і система контролю екструдера

Контроллери температури для кожної зони повинні перевірятися на блокування температури, що перевищує норму, або недостатнє нагрівання. Температура розплаву, показники тиску, оборотний тахометр і приводний амперметр - це чотири найважливіші засоби виміру. Їх треба часто перевіряти і проводити техобслуговування, щоб чітко контролювати технологічний процес.

У місцях, де видно нагрівальні контури і термоелементи голівки екструдера, адаптера або щілини, відносно легко визначити дроти, що бовтаються, і термоелементи. Переконаєтеся в тому, що відключена подача електроенергії, коли робите перевірку.

Нагрівальні контури перевіряються на неправильні схеми з'єднань, такі як "послідовна" замість "паралельної", або навпаки. Дроти термопар повинні перевірятися на перехресні з'єднання, наприклад, під'єднування дротів термопар зони 3 до контроллера температури зони 2, або навпаки.

Змішані нагрівальні контури різних розмірів і різної тепловіддачі в одній зоні може викликати виникнення холодних областей або гарячих ділянок залежно від розташування термоелементів. Розташовані в ряд усі термінали нагрівальних контурів голівки можуть привести до виникнення холодної ділянки, яка може створити потовщену лінію на плівці, починаючи з області голівки екструзії.

Термоелементи, що бовтаються, згорілі частини нагрівача, дроти, що бовтаються або порвані, на циліндрі екструдера, - усе це звичайні причини несправності екструдера, які оператор найчастіше не бачить, і тому не завжди виправляє.

Охолодження екструдера

Деякі приводи екструдера охолоджуються водою. Зазвичай існує якийсь засіб виміру, який вказує на перегрівання.

При охолодженні водою приймальний отвір на більшості екструдерів повинен охолоджуватися до такої міри, щоб його можна було торкати рукою. Неправильні технічні очисні роботи, при яких не виходить усе повітря з порожнин водяного охолодження, можуть привести до поганої циркуляції води, створюючи таким чином гарячі ділянки у приймального отвору. Полімер може розплавлятися і прилипати до цих гарячих ділянок і частково, або з часом зовсім перекривати і припиняти подачу полімеру в екструдер. Цей стан може викликати зниження продуктивності, частоти обертання або з часом повне припинення завантаження сировини і зупинку екструдера.

Автоматичне охолодження циліндра водою може зазвичай перевірятися шляхом зниження на деякий час встановленої температури контроллера зони циліндра, прислухаючись до того, як запрацювали насоси, і спостерігаючи за падінням температури на датчику. При використанні повітря для автоматичного охолодження циліндра, проводиться така ж процедура, за винятком того, що перевіряється робота відсасуючого вентилятора на вихід гарячого повітря.

При охолодженні шнека водою вона зазвичай подається через сифон на кінець шнека. Вода, що виходить, змішується з тією, що поступає до того, як доходить до кінця шнека, оскільки вода, що у цей момент поступає, якщо вона сильно холодна заморожує розплав.

У області охолодження, як приймального отвору, так і шнека повинен контролюватися (регулюватися за допомогою дроселя) потік води тільки на виході. Контроль на вході може привести до циклічного нагрівання або охолодження, викликаного періодичним витісненням води паром (ефект гідравлічного удару). І знову, цей стан може бути причиною неконтрольованого коливання висоти обертання голівки.

Усі водні системи екструдера повинні фільтруватися, і фільтри періодично перевірятися, пристрій, що обертає голівка і кільце подачі повітря (повітряне кільце) Повинен вестися запис використовуваних сит і дати їх установки. Манометр на кінці циліндра показує будь-які скачки тисків, що сигналізують про заповнене сито, або спади, що вказують на розрив.

Головка екструзії і повітряне кільце повинні знаходитися на одному рівні і паралельно один до одного. Повітряне кільце має бути відцентроване по кільцевій щілині головки, в місці, де кільце височіє над зовнішньою стороною голівки, не повинно бути бруду між поверхнею головки і нижнім краєм кільця. Будь-який бруд в цій області припинить подачу повітря і викличе потовщення в гарячому розплаві, коли він виходитиме з голівки. У будь-якому випадку, губки і трубка Вентури у кільця не повинні містити мастило і бруд. Губки головки екструзії повинні регулярно чиститися латунним шпателем (йоршиком) або тканинними мідними подушечками дпя чищення.

Коли використовується головка і/або обертальні приводи повітряного кільця, комутаторні кільця колектора і щітки, потрібні для повного обертання, повинні триматися в чистоті. При вібрації повинні перевірятися потужність і схеми з'єднання термоелементів на свободу руху.

Переконайтеся в тому, що ви прибрали повітряний шланг, використовуваний для надування рукава, перед тим, як запустити обертання голівки.

Дуже важливо для виготовлення плівки без складок, щоб рукав був симетричним по відношенню до вертикальної лінії, що проходить від центру головних притискних валків до центру голівки. Рами, що складають, мають бути симетричні один одному, і їх верхні краї знаходитися на одній лінії з голівками притискних валків

Похожие работы

... Загалом, на вітчизняних виробах найчастіше зустрічаються облой і раковини, а на виробах іноземних виробників – тріщини, сколи, царапини та сліди клею у місцях з’єднання деталей. 3.3 Споживча оцінка асортименту та якості посуду з полімерних матеріалів. Провівши експериментальне дослідження асортименту полімерного посуду у ВАТ «Фуршет» можна сказати, що асортимент цих товарів представлений ...

0 комментариев