Навигация

Технология вакуумной металлизации полимерных материалов

1.9 Технология вакуумной металлизации полимерных материалов

Типовой технологический процесс вакуумной металлизации изделий из полимерных материалов включает следующие основные стадии.

1. Конструкторская подготовка детали к металлизации. Полимерная деталь не должна содержать острых кромок, участков поверхности, затененных для направленного потока атомов металла.

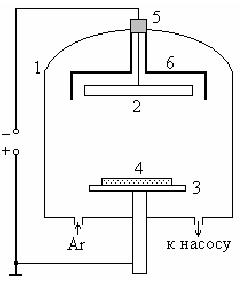

2. Сушка и обезгаживание полимерных деталей. Полимеры содержат большое количество адсорбированной влаги. Полиамиды, например, адсорбируют до 12 % влаги. Они содержат также пластификаторы и другие низкомолекулярные вещества, которые десорбируясь в вакууме могут вызвать резкое повышение давления. Поэтому проведение сушки при Т = 80...100 0С и выдержка 2...3 часа при данной температуре являются необходимым условием нанесения качественных покрытий. Обезгаживание рулонных пленочных материалов осуществляют, как правило, в вакуумной камере на стадии предварительной подготовки: рулон разматывают и одновременно подвергают обработке тлеющим разрядом, вызывающей активную десорбцию адсорбированных газов.

Отжиг полимерных материалов на стадии сушки в целом благоприятно сказывается на свойствах и структуре материала, так как значительно снижаются внутренние напряжения и образуется более равновесная структура.

При сушке полимерных пленок необходимо принимать меры, исключающие образование складок и вытяжек.

При металлизации полимерных материалов, содержащих низкомолекулярные наполнители, используют предварительное нанесение на их поверхность антидиффузионных лаковых слоев.

3. Активационная обработка поверхности. Выбор метода активации определяется, прежде всего, природой полимера. В общем случае используются все известные методы активации поверхности. Оптимизация режимов и условий предварительной активационной обработки проводится, как правило, по критериям максимальной прочности адгезионного соединения покрытия с основой. При металлизации пленочных полимерных материалов широко используется обработка в тлеющем разряде. Активационный эффект при обработке в плазме тлеющего разряда сохраняется около одного месяца, затем наблюдается его резкое снижение. Адгезия существенно повышается, если вышеуказанную обработку проводить в среде полимеризующих газов, например, кремнийсодержащих соединений. В этом случае на поверхности образуется тонкое полимерное покрытие, содержащее полярные группы. Высокая адгезия металлизированного полиэтилена и полипропилена обеспечивается при проведении дополнительной обработки полимера в хромовых смесях (например, К2Cr7O2+H2O).

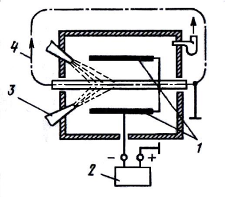

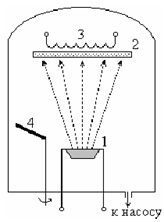

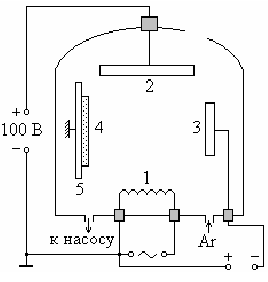

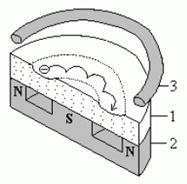

4. Нанесение металлического покрытия в вакууме. Образование газовой фазы при металлизации полимерных материалов может быть осуществлено практически всеми известными методами. Наиболее часто, однако, используют термическое испарение резистивным методом. Данным методом наносят на пленочные полимерные материалы, например, алюминиевое покрытие. При этом в качестве материала испарителя, как правило, используют графит, характеризующийся высокими термостойкостью, механическими свойствами, относительно низкой химической активностью. Вольфрамовые испарители используются реже, т.к. при высоких температурах алюминий взаимодействует с вольфрамом, образуется химическое соединение, которое имеет относительно невысокую температуру возгонки, что приводит к быстрому разрушению испарителя. Использование электронно – лучевого, электродугового методов испарения ограничено, так как происходит значительный нагрев подложек, что не всегда допустимо при вакуумной металлизации полимерных материалов.

5) Контроль качества металлизации, упаковка и складирование изделий. При осаждении декоративных покрытий контроль качества осуществляется, как правило, путем регистрации оптических свойств, равнотолщинности покрытия, прочности адгезионного соединения. Следует отметить, что определение механических свойств тонких покрытий является достаточно сложной задачей. На практике получили распространение методы истирания, отслаивания покрытия с помощью липкой ленты, разрушения покрытия путем воздействия УЗ колебаний и др.

Вакуумная металлизация изделий из полимерных материалов имеет свои особенности. Как правило, при ее проведении используется нанесение грунтовочных лаковых покрытий. Лаковый слой, наносимый на полимерную подложку, выполняет две функции: обеспечение, как отмечалось выше, барьерных свойств, снижение газовыделения в вакуумную камеру и, что особенно важно, образование гладкой зеркальной поверхности. Для грунтовки деталей из полимерных материалов при нанесении защитно-декоративных покрытий могут быть рекомендованы следующие лаки: мочевиноформальдегидный МЧ-52 и алкидно-меламиновый МЛ-255 (для полистирола); МЛ-133 (для реактопластов, капрона), представляющий собой раствор меламиноформальдегидной и алкидной смол в органических растворителях; лак на основе эпоксидной смолы Э-40 (для полиэтилена) и полиамидной смолы ПА-2, а также полиуретановый УР-277П марки Б (для полипропилена и АБС-пластика).

Толщина лакового грунтовочного слоя обычно составляет 15…20 мкм. Лаки наносят пневматическим распылением или окунанием. Для сокращения времени сушки отдельных лаков может быть применено УФ-облучение, но в этом случае следует учитывать дополнительный нагрев деталей за счет поглощения этого излучения. Нанесение металлического покрытия в вакууме на грунтовочный слой не имеет особенностей по сравнению с металлизацией полимерных материалов, не содержащих лаковый слой, и может быть осуществлено различными методами.

При эксплуатации металлизированных полимерных изделий часто возникает задача защиты тонкого металлического слоя от истирания, действия влаги, химически активных газов. Защита алюминиевого покрытия может быть обеспечена электродуговым осаждением на него титана или нитрида титана толщиной 0,02…0, 03 мкм. Механизм защитного действия связан с образованием интерметаллических соединений титан-алюминий на границе раздела, обладающих повышенной стойкостью к окислению, особенно при повышенных температурах.

Из всех известных методов наиболее надежной защитой металлического слоя, нанесенного на изделия из твердых полимерных материалов, является нанесение лакового покрытия, толщина которого обычно составляет 15…20 мкм.

Список использованных источников

1. Ткачук Б.В., Колотыркин В.М. Получение тонких полимерных пленок из газовой фазы / Ткачук Б.В., Колотыркин В.М. – М.: Химия, 1977. - 216 с.

2. Липин Ю.В. Технология вакуумной металлизации полимерных материалов / Ю.В. Липин, А.В. Рогачев, С.С. Сидорский, В.В. Харитонов – Гомель: БИТА, 1994.

3. Каргин В.А., Слонимский Г.Л. Краткие очерки по физикохимии полимеров / Каргин В.А., Слонимский Г.Л. – М.: Химия, 1967.

4. Рогачев А.В. Зарождение и рост пленок металлов на поверхностях полимеров в вакууме // Физика и химия обработки материалов / Рогачев А.В. 1982, №6

Похожие работы

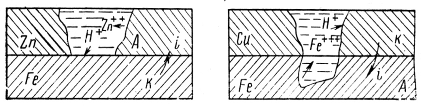

... по применению кадмиевых покрытий является более высокая стоимость по сравнению с цинковым покрытием и высокая токсичность кадмия и его соединений. Никелевое покрытие широко применяется как защитно-декоративное покрытие деталей РЭС из сталей и алюминиевых сплавов, работающих в легких и средних условиях эксплуатации. Это покрытие имеет высокую механическую прочность, коррозионную стойкость и ...

... классификация многослойных покрытий, наносимых на инструментальный материал, приведена в табл.4. Таблица 4 Классификация многослойных покрытий для режущего инструмента. Многослойные Одноэлементные Многоэлементные Многокомпонентные Композиционные На основе Соединения одного Тугоплавкого металла Пример: ...

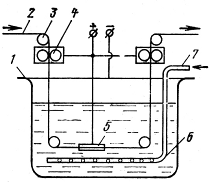

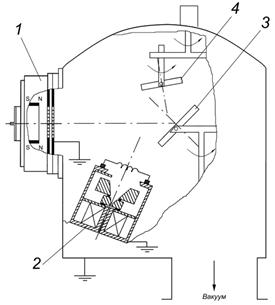

... поле, электрическое высокочастотное поле); - количеством электродов в газоразрядной камере (двухэлектродные, трехэлектродные и многоэлектродные системы). Рассмотрим наиболее широко используемые ионно-плазменные методы получения тонких пленок. 1.2.1 Катодное распыление Конструкция установки для катодного распыления, изображенной на рис. 2, состоит из газоразрядной камеры 1, в которую вводится ...

... и красок повышенным содержанием пигмента (наполнителя) и, как правило, природой пленкообразователя. В связи с отсутствием грунтовочных составов белого цвета при отделке столярно-строительных изделий в качестве грунтовок используются эмали или краски, а также допускается использование олифы Отделка распылением Отделка распылением заключается в раздроблении окрасочных составов сжатым ...

0 комментариев