Навигация

Высокочастотное распыление

1.4 Высокочастотное распыление

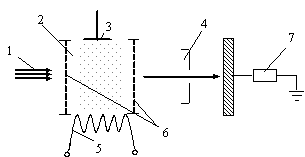

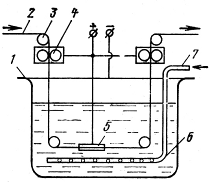

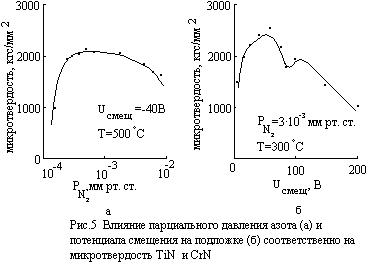

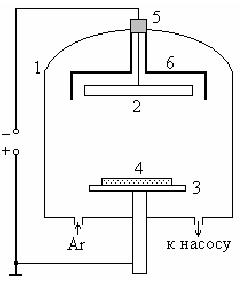

Данный метод используется, как правило, для распыления диэлектриков. Отличается от катодного распыления тем, что на электроды, один из которых расположен под распыляемым диэлектриком, подается высокочастотный потенциал (частота от 1 до 20 МГц) (рисунок 7).

|

|

|

| а) | б) |

Рисунок 7 – Схема высокочастотного распыления. 1– распыляемый диэлектрик; 2– подложкодержатель; 3– изделие

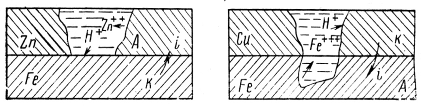

При подаче отрицательного потенциала на мишень (рисунок 7.22, а) протекают процессы ее распыления ионами аргона и одновременно их адсорбция на поверхности. В итоге между электродами создается тормозящее электрическое поле, приводящее к снижению и даже прекращению распыления. При замене знака потенциала, подаваемого на диэлектрическую мишень, на положительный ее поверхность обрабатывается электронами, что приводит к нейтрализации адсорбированного заряда (рисунок 7.22.б). Оптимальными условиями является равенство характерного времени зарядки поверхности полупериоду высокочастотных колебаний, подаваемых на электроды.

Характерные параметры процесса:

-частота изменения потенциала– 1…20 МГц;

-cкорость распыления – 2·106…2·107 г/(см2·с);

-удельная испаряемость – β=6·10-7 г/Дж;

-энергия распыленных частиц – до 200 эВ;

-скорость осаждения покрытия – до 3 нм/с;

-оптимальное давление в камере– 2…3 Па.

Данный процесс относится к классу плазменных (плазмохимических) процессов, особенно при распылении высокомолекулярных (полимерных) материалов.

При введении в камеру химически активных газов предоставляется возможность получения пленок соответствующего состава. Таким методом получают, в частности, пленки из высокотемпературной сверхпроводящей керамики.

Метод ВЧ-распыления находит промышленное применение при осаждении износостойких и коррозионно-стойких покрытий SiO2, оксида алюминия Al2O3 и из других химических соединений.

1.5 Получение покрытий распылением в несамостоятельном газовом разряде

Несамостоятельный газовый разряд – разряд, для поддержания которого необходим постоянный подвод энергии извне. Для инициирования и поддержания газового разряда, как правило, используют:

1) заряженные частицы, например, электроны, генерируемые отдельным источником;

2) ультрафиолетовое или γ- излучение (образование заряженных частиц происходит вследствие ионизации или фотоэффекта);

3) внешнее высокочастотное электромагнитное поле.

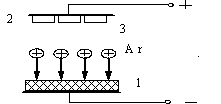

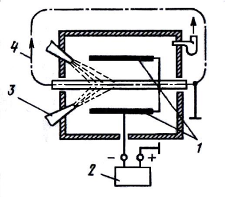

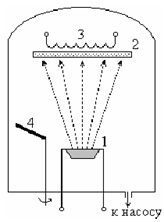

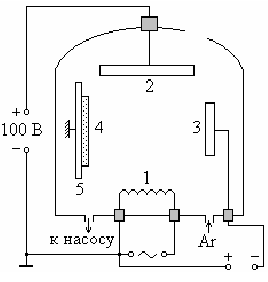

В технологии получения покрытий наиболее часто в качестве внешнего ионизатора используют электроны, источником которых является, например, размещенный в камере термокатод. Наиболее простой реализацией данного метода является трехэлектродное устройство распыления с термокатодом (рисунок 8).

Рисунок 8 – Схема распыления в несамостоятельном газовом разряде: 1– термокатод; 2– анод; 3– распыляемая мишень; 4– изделие

Использование несамостоятельного газового разряда позволяет значительно снизить начальное давление в камере и, таким образом, уменьшить концентрацию химически активных газов и, соответственно, повысить химическую однородность покрытий.

При реализации данного метода достигаются следующие характерные параметры:

-скорость осаждения – до 0,1 мкм/мин. При этом скорость распыления регулируется в широких пределах, например, путем изменения тока эмиссии термокатода;

-удельная испаряемость β ≈ 10-7 г/Дж.

Преимущества метода распыления в несамостоятельном газовом разряде по сравнению с другими методами заключаются:

1) в универсальности, т.к. можно получать покрытия любой природы, в том числе из самых тугоплавких материалов, полимеров;

2) высокой сплошности и адгезии формируемых покрытий (они не содержат включения активных газов и химических соединений с их участием);

3) возможности получения покрытий сложного состава (карбидов, нитридов, оксидов);

4) достижении относительно высокой скорости распыления и, соответственно, скорости роста покрытий.

1.6 Методы контроля параметров осаждения покрытий

Для получения вакуумных покрытий с воспроизводимыми свойствами нужен контроль технологических параметров процесса на всех его стадиях. К числу наиболее важных параметров, оказывающих влияние на свойства покрытий, следует отнести:

- режимы процессов испарения или распыления;

- химический состав и давление остаточных газов в камере;

- параметры распыленных или испаренных атомов (степень ионизации частиц, их кинетическую энергию, химический состав, пространственное распределение и др.);

- характеристики состояния поверхности подложки (температуру поверхности подложки, ее шероховатости, степень однородности и полный химический состав, структуру поверхностных слоев, условия и режим очистки);

- режимы осаждения (скорость роста, толщину покрытия и характер ее распределения по подложке, величину нагрева непосредственно в процессе осаждения);

- условия и режим последующей обработки тонкопленочной системы.

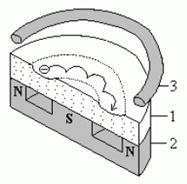

Химический состав газовой фазы, парциальное давление отдельных ее компонент определяется с помощью газовых масс-спектрометров различного типа: с электромагнитным разделением ионов, времяпролетных, квадрупольных и др. Они отличаются методом разделения ионов. Наиболее простыми и технологическими при эксплуатации являются времяпролетные масс-спектрометры, принципиальная схема которых представлена на рисунке 9.

Рисунок 9 – Схема времяпролетного масс-спектрометра: 1– анализируемый газ; 2– зона ионизации; 3 – анод; 4– камера дрейфа; 5– катод; 6– сеточные электроды камеры ионизации; 7– система регистрации ионного тока

Ионы, образующиеся в зоне ионизации, выталкиваются из нее пилообразным потенциалом φ, который подается на сеточный электрод 6. Образовавшийся пакет ионов, имеющих различную в зависимости от массы скорость

vi =(2eφ/mi)1/2,

попадает в камеру дрейфа длиной L = 400…800 мм, в которой происходит разлет ионов по массе: легкие ионы первыми в пакете достигают регистрирующей системы. С помощью системы обработки электрический сигнал преобразуется в масс-спектр. Основное преимущество таких масс-спектрометров – возможность регистрации быстропротекающих изменений химического состава газовой фазы.

Масс-спектрометры с электромагнитным разделением ионов являются, как правило, более точными и принцип их действия основан на явлении искривления траектории движения заряженных частиц в поперечном магнитном поле под действием силы Лоренца.

Для контроля плотности потока различных по своей природе испаренных частиц на практике используют следующие основные методы.

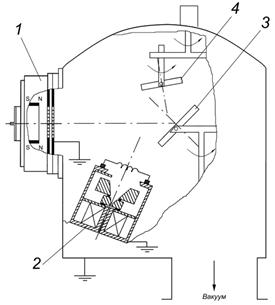

Метод ионизации испаренных атомов. Схема ионизационного датчика представлена на рисунке 10.

Рисунок 10 – Принципиальная схема ионизационного датчика для измерения плотности потока испаренных частиц: 1– катод; 2– дискриминатор; 3– коллектор ионов

Ионный ток в цепи анод – катод образуется ионами металла и ионами остаточных газов, находящихся в камере. Для разделения ионов используется механический дискриминатор, который представляет собой диск, содержащий отверстия. При вращении дискриминатора в зону ионизации поступает поток атомов, плотность которого периодически изменяется, и в измерительной цепи возникает переменный ток, амплитуда которого пропорциональна плотности направленного потока атомов анализируемого вещества.

Использование эффекта резонанса кварцевых кристаллов.

Монокристаллы кварца, вырезанные определенным образом, имеют резонансную частоту колебаний, изменение которой Df зависит от изменения массы кристалла Dm

![]() ,

,

где b – коэффициент пропорциональности.

Если на поверхность такого кристалла осаждать покрытие, то его толщину легко определить, измеряя изменение резонансной частоты. Приборы, принцип действия которых основан на данном эффекте, имеют высокую точность, просты при эксплуатации, Однако если в камере возникают электрические разряды, то из-за наводок измерения с помощью таких датчиков проводить нельзя.

В основе практически всех методов контроля толщины и скорости роста покрытий лежат установленные предварительно размерные зависимости физико-механических свойств. Отметим, что описанные выше методы ионизации испаренных атомов и контроля резонансной частоты можно рассматривать как методы контроля толщины и скорости роста слоев непосредственно в процессе осаждения. Кроме этих на практике широко используются следующие методы контроля толщины и скорости роста уже осажденных покрытий:

1. Оптические методы. Контроль относительно тонких, прозрачных для излучения покрытий производится путем регистрации интерференционных эффектов при взаимодействии светового потока с тонкопленочной системой. Если же покрытие достаточно толстое, то его толщину определяют путем измерения поглощения света на основании закона Буггера-Ламберта. При измерении толщины непрозрачных (металлических) покрытий регистрируют параметры интерференции на границе слоя, «ступеньке», формируемой путем экранирования части поверхности подложки.

2. Методы механического взвешивания. Заключаются во взвешивании подложки в процессе нанесения покрытия либо до и после напыления. Метод реализуется с помощью различных устройств, среди которых микровесы, регистрирующие удлинение кварцевой нити, закручивание нити или отклонение рычага от равновесия. Метод используется для определения толщины достаточно толстых покрытий.

3. Метод измерения электрофизических свойств покрытий. В качестве характерных электрофизических параметров покрытий используют их электрическое сопротивление, емкость. Если покрытие диспергированное, то оценка его толщины может быть произведена на основании установленной предварительно размерной зависимости электронной эмиссии.

В ряде случаев толщина покрытия и скорость его нанесения определяется расчетными методами. При этом учитывается, что толщина покрытия, осаждаемого на подложке, зависит от геометрической формы поверхностей испарения и подложки, их взаимного расположения.

Расчет толщины покрытия производят при условии выполнения законов Кнудсена (см. п. 7.1.1), которые являются аналогами законов рассеяния света (законов Ламберта). Эти законы справедливы, если вакуум достаточно высокий и длина свободного пробега ![]() (d – характерный размер вакуумной камеры), при этом интенсивность атомного пучка относительно низка (взаимным рассеянием атомов в потоке можно пренебречь).

(d – характерный размер вакуумной камеры), при этом интенсивность атомного пучка относительно низка (взаимным рассеянием атомов в потоке можно пренебречь).

Расчеты толщины осаждаемого покрытия проводят, как правило, при допущении, что коэффициент конденсации постоянен и примерно равен единице.

В зависимости от формы рабочей поверхности все испарители можно условно разделить на точечные, плоские, цилиндрические. Любую поверхность испарителя можно рассматривать как совокупность точечных и плоских элементарных источников испарения.

Характерная особенность точечных испарителей заключается в том, что они испускают атомы одинаково по всем направлениям.

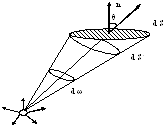

Пусть мы имеем площадку dS, расположенную под углом Θ к направлению распространения испаренных атомов (рисунок 11) и находящуюся от точечного испарителя на расстоянии r.

Рисунок 11 – Нанесение покрытия из точечного испарителя: 1– точечный испаритель; 2– элемент поверхности подложки

Массовую скорость испарения из точечного испарителя v, кг/с будем считать постоянной в течение всего процесса осаждения покрытия. На поверхность dS будут осаждаться все атомы, испаренные в телесном угле dω. Испаряющееся в единицу времени в этом телесном угле количество вещества

![]() .

.

Учтем, что

![]() и

и ![]() .

.

Следовательно, количество вещества dm, кг/с, осаждаемого на площадке dS в единицу времени,

![]() .

.

Тогда скорость роста покрытия на выбранном элементе поверхности подложки vp, м/с,

![]() (м/с),

(м/с), ![]() ,

,

где ρ – плотность материала покрытия.

Произведем расчет толщины покрытия, осаждаемого из плоского испарителя. Пусть с площадки ΔS1, размеры которой значительно меньше расстояния r, происходит испарение со скоростью v, кг/с (рисунок 12).

Рисунок 12 – Нанесение покрытия из плоского испарителя

Тогда на площадку dS с учетом второго закона Кнудсена в единицу времени осаждается покрытие массой dm

![]() .

.

С учетом того, что

![]() ,

,

получим линейную скорость роста покрытия при испарении атомов металла из элемента поверхности ∆S1

![]() .

.

Для получения интегрального значения скорости осаждения при испарении из плоского испарителя необходимо произвести вычисление

v=∫∫ vуdS,

S1

где S1- поверхность испарения; vу=vp/∆S1.

В ряде случаев при нанесении вакуумных покрытий важным является осаждение равнотолщинных слоев. Это требование достигается путем использования следующих основных технологических приемов:

1.Определение расчетным методом или же экспериментально оптимального количества и геометрических параметров размещения испарителей в вакуумной камере. Данный метод является основным, например, при нанесении покрытий на рулонные материалы (полимерные пленки, фольгу, ленту и т.д.).

2.Перемещение деталей в потоке испаряемых частиц. Этот прием используется при металлизации большого числа деталей, размеры которых достаточно малы.

3.Перемещение испарителей в вакуумной камере.

4.Применение нагреваемых экранов, подвижных заслонок, с помощью которых создается равномерно распределенный в камере поток атомов металла.

В ряде устройств для нанесения вакуумных покрытий одновременно используются несколько приведенных выше технологических приемов.

Похожие работы

... по применению кадмиевых покрытий является более высокая стоимость по сравнению с цинковым покрытием и высокая токсичность кадмия и его соединений. Никелевое покрытие широко применяется как защитно-декоративное покрытие деталей РЭС из сталей и алюминиевых сплавов, работающих в легких и средних условиях эксплуатации. Это покрытие имеет высокую механическую прочность, коррозионную стойкость и ...

... классификация многослойных покрытий, наносимых на инструментальный материал, приведена в табл.4. Таблица 4 Классификация многослойных покрытий для режущего инструмента. Многослойные Одноэлементные Многоэлементные Многокомпонентные Композиционные На основе Соединения одного Тугоплавкого металла Пример: ...

... поле, электрическое высокочастотное поле); - количеством электродов в газоразрядной камере (двухэлектродные, трехэлектродные и многоэлектродные системы). Рассмотрим наиболее широко используемые ионно-плазменные методы получения тонких пленок. 1.2.1 Катодное распыление Конструкция установки для катодного распыления, изображенной на рис. 2, состоит из газоразрядной камеры 1, в которую вводится ...

... и красок повышенным содержанием пигмента (наполнителя) и, как правило, природой пленкообразователя. В связи с отсутствием грунтовочных составов белого цвета при отделке столярно-строительных изделий в качестве грунтовок используются эмали или краски, а также допускается использование олифы Отделка распылением Отделка распылением заключается в раздроблении окрасочных составов сжатым ...

0 комментариев