Навигация

2.4 Материалы роликов МНЛЗ

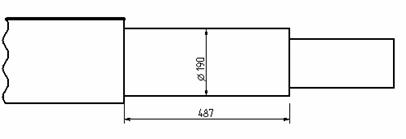

Ролик изготавливается из центробежнолитой заготовки из сталей 25Х1М1Ф, 40ХГНМ, , Х12МФЛ.

Этот способ используются, как правило, при изготовлении нового ролика МНЛЗ, поскольку особенности центробежного литья позволяют использовать изготовленную бочку без наварки поверхностного слоя. В дальнейшем, уже при ремонте, бочки подвергаются наварке поверхностного слоя с повышенной твердостью

2.4.1 Рассмотрим ролик, изготовленный из стали 25Х1М1Ф:

Свойства стали:

1) Химический состав:

Таблица 1

2) Температура критических точек:

Ac1 = 770 - 805 , Ac3(Acm) = 840 - 880

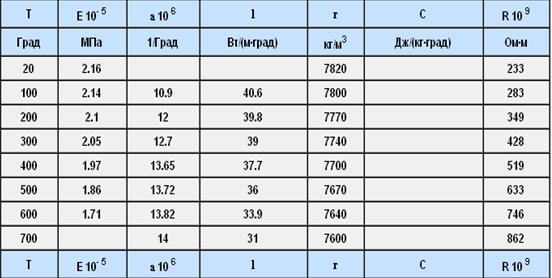

3) Физические свойства материала:

Таблица 2

Где:

T - Температура, при которой получены данные свойства , [Град]

E- Модуль упругости первого рода , [МПа]

a - Коэффициент температурного (линейного) расширения (диапазон 20o - T ) , [1/Град]

l- Коэффициент теплопроводности (теплоемкость материала) , [Вт/(м·град)]

r- Плотность материала , [кг/м3]

C - Удельная теплоемкость материала (диапазон 20o - T ), [Дж/(кг·град)]

R - Удельное электросопротивление, [Ом·м]

3 Специальная часть

3.1 Оборудование и материалы

3.1.1 Обточку до и после наплавки производится на токарных станках с высотой центров и межцентровым расстоянием, позволяющими закрепить в них ролик, типа 1М63.

3.1.2 Наплавку произвести на типовой наплавочной установке УДГН – 401, предназначенной для наплавки тел вращения.

Наплавочная головка оснащается газовой (горелка для наплавки плавящимся электродом в защитных газах, редуктор-расходомер, смеситель, газовый клапан, газовый баллон) аппаратурой.

Установку для наплавки в защитных газах целесообразно укомплектовывается помпой и поддоном для сбора воды. Помпой вода подается для охлаждения горелки и роликов малых (< 200 мм) диаметров. Сварочный выпрямитель должен имеет жесткую (пологопадающую) характеристику.

3.1.3 Электропечь Н-60 для термообработки роликов с температурой нагрева до 400°С и размерами рабочего пространства.

3.1.4 Наплавку роликов МНЛЗ предусматривается производить жаростойкими нержавеющими сталями, обеспечивающими твердость наплавленного слоя НЯСЭ32…47.

- Св-06Х19Н10М3Т – для роликов кристаллизатора, ролики бендера.

-Нп-20Х16МГСФР, Нп-30Х16МГСФР – для роликов, испытывающих преимущественно механическое изнашивание;

-Св-12Х15Г2 при преимущественном растрескивании бочки ролика;

-Св-10Х14Г14Н4Т – для наплавки посадочных и мест под уплотнения, ролики бендера.

- защитный газ «Аг+СО2 10%».

3.1.5 Для слоев предшествующих рабочему (подслой) допускается применение проволоки Св-08Г2С, защитная среда - «Аг+СО210%».

3.1.6 Шлифование роликов производится на круглошлифовальном станке марки 3К228А.

3.2. Подготовительные операции

3.2.1 Проточка под наплавку

3.2.1.1 Проточка посадок под сальники и подшипники – на глубину 1,5 мм на сторону или 3,0 мм на диаметр от чертёжного размера

3.2.1.2 Проточка бочки ролика

Таблица 3

| № | Съем на сторону, мм | Условия |

| 1 | 2,0±0,2 | Если ролик не был переточен на ремонтный размер |

| 2 | 5,0±0,2 | Если ролик был переточен на ремонтный размер или для удаления трещин разгара |

| 3 | 8,0±0,2 | Для удаления особо крупных трещин разгара |

3.2.1.3 Режим проточки роликов под наплавку резцами ВК8, с охлаждением резца эмульсией:

скорость резания – 40 м/мин;

подача – 0,25-0,4 мм/об;

глубина резания, мм - 1-2 мм;

главный угол резца в плане – 60°.

3.2.1.4 Токарь на каждой проточенной поверхности обязан маркером записывать ее фактический диаметр

3.2.2 Специальной подготовки наплавочной проволоки под наплавку не требуется, т.к. она является стойкой к атмосферной коррозии и не покрывается ржавчиной

3.2.3 Ролики диаметром более 200 мм подогреть по краю начала наплавки до 100°С

3.3 Наплавка

3.3.1 Последний (рабочий) слой должен наплавляться на поверхность с диаметром меньше номинального на 4,0±0,2 мм. При этом должен быть обеспечен припуск на обточку 1,5+1,0 мм на сторону (3,0+2,0 мм на диаметр)

3.3.2 Во избежание дополнительной проточки под наплавку, наплавка слоя, предшествующего последнему (подслой), должна производиться «в размер», то есть обеспечить диаметр поверхности, соответствующий проточке по п. 1 в таблице 1

3.3.3 При наплавке в смеси «Аг+СО2 10%» важно выполнять следующее. Расход смеси -10-15 л/мин

Сварочная проволока должна подаваться непрерывно, нигде не зацепляться, не тереться об острые углы со снятием стружки, в противном случае возможны сбои в стабильности дугового процесса.

Нельзя допускать сильный износ токоподводящего наконечника, при этом происходит «отстрел» и залипание проволоки; изношенные – своевременно заменять.

Процесс переноса расплавленного металла при токах свыше 270А должен иметь струйный характер; капельный перенос свидетельствует о недостаточной величине тока и напряжения. Для увеличения сварочного тока следует увеличить скорость подачи наплавочной проволоки или напряжение на дуге.

Стабильность дугового процесса со струйным переносом возможна лишь при оптимальном содержании смеси и оптимальном значении напряжения на дуге.

Важно чтобы:

- конец электродной проволоки и токоподводящий наконечник находились по центру газового сопла. В противном случае из-за некачественной защиты сварочной ванны защитным газом возможно образование пор. При хорошей газовой защите поверхность направленных валиков имеет желтый или светло-красный цвет, но не серо-черный;

расстояние от среза сопла до поверхности наплавляемой детали составляло не более 15…20мм;

- расстояние от среза сопла до конца токоподводящего наконечника составляло около 5мм;

- вылет электродной проволоки составлял около 20…25мм, это расстояние от конца токоподводящего наконечника до поверхности наплавляемой детали.

В результате при хорошо настроенном процессе дуга издает ровное гудение без «фырканий» и треска, а стрелки вольтметра и амперметра имеют лишь малозаметное колебание.

3.4 Восстановление посадок роликов МНЛЗ под сальник и подшипник

Изношенные, а также поврежденные посадки роликов подвергаются восстановлению методом наплавки. Режимы проточки посадок такие же, как при обточке бочки ролика. Наплавка посадочных мест под подшипники и уплотнения производится проволокой Св-10Х14Г14Н4Т, Ø1,4... 1,6 мм в среде «Аг+СО2 10%». На соседний с наплавляемым валиком для охлаждения подается вода с расходом 2-3 л/мин. С целью качественного проплавления галтели наплавку шейки начинать с нее.

3.5 Посленаплавочные операции

3.5.1 Ролики после наплавки помещают в термостат (эл. печь) с температурой 400°С, где выдерживают 4 часа, дают остыть вместе с печью до 100°С, затем вынимают

Допускается остывание ролика в помещении цеха до отпуска, но при этом бочка ролика должна быть полностью укрыта асбестовым полотном, а температура в цехе - не ниже 10...15°С без сквозняков.

3.5.2 Проточка ролика до рабочего размера осуществляется за 3 прохода: первый — черновой, второй — п/чистовой, третий чистовой. Режимы обточек приведены в таблице № 2

Таблица 4. Режимы механической обработки роликов МНЛЗ

| № | Режимы м/о Св.материал, твердость (HRC) | Марка резца | V резан, м/мин. | S мм/об. | t, мм | К-во проходов |

| 1. | Черновой проход Св-12Х15Г2, Нп-20Х16МГСФР, Св-06Х19Н9МЗТ, Св-10Х14Г14Н4Т (HRC32…44) | ВК-8 | 33-39 | 0,4-0,5 | 1,5 | 1 |

| 2. | П/чистовой и чистовой проходы | ВК-8 | 45-72 | 0,15-0,2 | 0,15-0,3 | 2 |

| 3. | Черновой проход 30Х16МГСФР, (НКС 48-52) П/чистовой и чистовой проходы | ВК-8 | 25-30 | 0,2-0,3 | 1,5 | 1 |

| ВК-8 | 35-55 | 0,15-0,2 | 0,1-0,2 | 2 |

3.5.3 Локальные дефекты (поры, несплавления) после черновой обточки проваривать аргоновой дугой с присадочной проволокой, аналогичной наплавленной. Допускаются единичные поры диаметром менее 1 мм, не более 5 шт. на бочку

3.5.4 Дефекты занимающие значительную площадь (дорожка из пор) подлежит удалению проточкой и последующей наплавкой по настоящей инструкции

3.6 Меры безопасности

3.6.1 К наплавке роликов МНЛЗ допускаются лица, имеющие право работать на автоматических наплавочных установках и прошедшие проверку знаний (под роспись) положений настоящей инструкции

3.6.2 При восстановлении наплавкой роликов МНЛЗ достаточно выполнять требования инструкций по ТБ для работающих на автоматических наплавочных установках, сварщиков ручной аргонодуговой сварки, токарей, термистов и стропальщиков

3.6.3 Особо опасные факторы и меры по защите от них при восстановлении роликов МНЛЗ:

- поражение глаз кусочками шлака при отбивании шлаковой корки — работать в очках;

- поражение глаз и кожи световым излучением аргоновой дуги — работать в очках для защиты глаз от ультрафиолетового излучения, пользоваться светофильтрами и светозащитными экранами.

Таблица 5 Режимы наплавки роликов МНЛЗ

| № | Ø ролика, мм, длина, мм. | Ø, мм. | Режимы наплавки | |||||||

| Марка проволки | Защита | Lсв, A | Uд , в | tшаг, мм/об | VH м/час n об/мин | |||||

| Ø пр. | Ø напл. | |||||||||

| 1 | Ø100* L=630, 300, 202, 134. | 97-0.5 | 104+0.5 | Св06Х19Н10М3Т, Ø1,4 | Аг+ 10%С02 | 230-240 | 28 | 5,5 | 25 1,4 | |

| 2 | Ø150 L=565, 435. | 146+0.5 | 154-0.5 | Св10Х14Г14Н4Т Ø1,4 | ---- | 270-280 | 29 | 6,5 | 29 1,0 | |

| 3 | Ø225 L=830, 611. | 221+0.5 | 229-0.5 | Св12Х15Г2, Нп-20Х16МГСФР Ø1,4 | ---- | 330-350 | 30-31 | 6,5 | 30 0,7 | |

| 4 | Ø245 =518, 384. | 241+0.5 | 249-0.5 | ---- | ---- | ---- | ---- | ---- | 30 0,65 | |

| 5 | Ø295 L=510, 370. | 291+0.5 | 299-0.5 | ---- | ---- | ---- | ---- | ---- | 30 0,5 | |

* ролики Ø100мм наплавляются только при изготовлении

Похожие работы

... и машин при выполнении ими заданных функций, так и техническое обслуживание. 2. Специальная часть 2.1 Назначение устройства, кинематика и принцип действия гильотинных ножниц с нижним резом Конструкция ножниц Гильотинные ножницы с нижним резом усилием 6 МН. Ножницы имеют нижний нож длиной 3000 мм и верхний наклонный нож с наклоном 1: 10 (5° 42'); максимальная толщина разрезаемого листа 50 ...

0 комментариев