Навигация

Визуально-оптический контроль сварных соединений

2. Визуально-оптический контроль сварных соединений

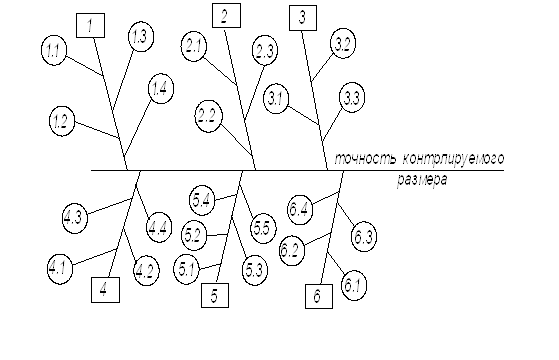

Принцип действия и основной результат - осмотр с помощью оптических средств поверхностей объекта контроля на наличие дефектов и аномалий; осуществляется независимо и в сочетании с другими методами контроля.

Физические основы метода.

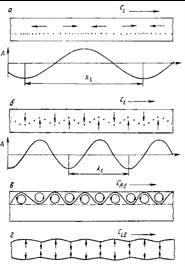

Зондирующая среда и/или источник энергии - видимая область спектра (длинноволновая ультрафиолетовая область спектра с флуоресцирующими материалами).

Характер сигнала и/или информационные характеристики - отраженное, прошедшее, рассеянное и индуцированное излучение.

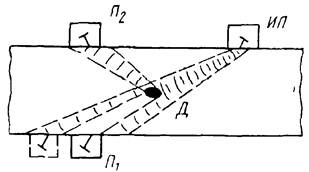

Способ детектирования и/или воспритятия - оптические средства, увеличительные стекла, бороскопы, видео- и пленочные фотокамеры.

Способ индикации и/или регистрации - визуальное изображение.

Метод расшифровки - анализ изображения; используется в сочетании с другими методами для непосредственной расшифровки (капиллярный, фильтрующихся частиц, магнитопорошковый).

Цели использования.

Выявление дефектов типа нарушения сплошности - трещины, раковины, поры и включения.

Измерение размеров и метрология - измерения механическими средствами.

Определение физико-механических свойств - шероховатость, зерно и пленка.

Определение компонентного и химического состава.

Определение динамических характеристик - видимые реакции напряженности слоя.

Области использования.

Контролируемые материалы - неограниченный круг материалов.

Объекты контроля и технологические операции - поверхности, слои, пленки, покрытия, целые объекты, контроль и регулирование в производственной линии и вне ее.

Диагностика - все виды технологических операций и испытаний.

Примеры - механически обработанные детали, внутренние поверхности, объекты контроля, элементы изделий, узлы и системы.

Ограничения.

По технологичности - визуальный доступ. Обычно требуются специальные оптические средства.

По расшифровке - требуется дополнительное применение других методов контроля для различения, выявления и измерения дефектов.

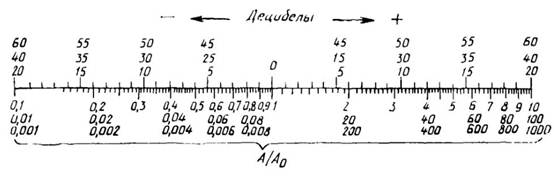

По чувствительности и/ или разрешению - различные кратности увеличения.

Родственные методы контроля - бороскопия, рефрактометрия, дифрактометрия, интерферометрия, рефлектометрия, микроскопия, телескопия, радиометрия в видимой области спектра, фазово-контрастный и шлирен-методы.

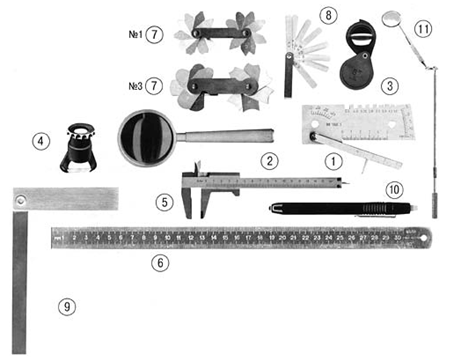

Комплект визуально-оптического контроля.

1. Универсальный шаблон сварщика УШС-3 предназначен для контроля элементов разделки под сварной шов, электродов и элементов сварного шва. 1 шт.

2 . Лупа ЛП-3 (трехкратная) для просмотра деталей, мелких предметов. 1 шт.

3 . Лупа ЛП-6 (шестикратная) для просмотра деталей, мелких предметов и т.д. 1 шт.

4 . Лупа измерительная ЛИ-10 (десятикратная) для измерения линейных размеров плоских предметов с помощью шкалы, выполненной на стеклянной пластине. 1 шт.

5 . Штангенциркуль ШЦ-1-125-0,1 с глубиномером. 1 шт.

6. Линейка металлическая Л-300. 1 шт.

7. Набор радиусных шаблонов для оценки радиусов выпуклых и вогнутых поверхностей

№ 1 (R=1 ...6мм) 1 шт.

№ 3 (В=7...25мм) 1 шт.

8. Набор щупов для контроля зазоров № 4 (0.1 ...1мм). 1 шт.

9. Угольник металлический 150х100 мм У-90. 1 шт.

10. Фонарик миниатюрный. 1 шт.

11. Смотровое зеркало (поворотное) L=140 мм. 1 шт.

12. Футляр укладочный

3. Капиллярный метод

Различают три основных метода капиллярной дефектоскопии: люминесцентный, цветной и люминесцентно-цветной.

Капиллярный метод неразрушающсго контроля качества сварных соединений основан на капиллярном проникновении дефектоскопических материалов в дефекты и их контрастном изображении в оптическом излучении. На сварной шов наносят специальную смачивающую жидкость — индикаторный пенетрант, которая под действием капиллярных сил заполняет полости поверхностных дефектов. Дефекты обнаруживаются с помощью жидкости, оставшейся в полостях после удаления ее с поверхности. Индикаторные рисунки дефектов обладают способностью люминесцировать в ультрафиолетовых лучах или имеют специфическую окраску в видимом свете. Заполнение дефектных полостей, открытых с поверхности, специальными свето- и цветоконтрастными индикаторными веществами — основная задача капиллярных методов дефектоскопии.

Для надежного обнаружения дефекта следует возможно большее количество люминофора или красителя извлечь из мнкрополостн дефекта на поверхность. Эффект регистрации дефектов усиливается с помощью средств, способствующих наиболее полному «проявлению» индикаторного вещества (люминесцирующего или цветного), в связи с чем такие средства называют проявляющими.

Физические основы метода

Важнейшими физическими явлениями, лежащими основе капиллярного контроля, являются поверхностное натяжение и смачивание, капиллярное впитывание, сорбция, растворение, люминесценция, цветовой и яркостный контрасты.

Явление смачивания вызывается притяжением атомов или молекул жидкости либо твердого тела (в газах тепловое движение частиц преодолевает это притяжение), в результате минимум свободной энергии достигается в жидкости или твердом теле, когда поверхность их минимальна. Таким образом, поверхность стремится сократиться, и возникают силы поверхностного натяжения

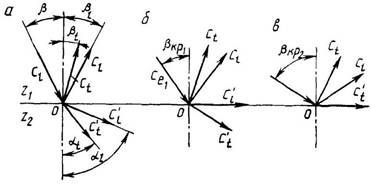

Рассмотрим каплю жидкости, лежащую на поверхности твердого тела

Выделим элементарный цилиндр в тройной точке А , где соприкасаются твердое тело, жидкость и окружающая газ. На единицу длины этого цилиндра действуют три силы поверхностного натяжения: твердое тело - газ F тг , твердое тело - жидкость F тж, и жидкость - газ F жг . Когда капля находится в состоянии покоя, равнодействующая проекция этих сил на поверхность твердого тела равна нулю: F жг cos q + F тж - F тг =0

Если F тг > F тж , то угол q острый. Это значит, жидкость смачивает твердое тело

Если F тж > F жг , то угол q тупой . Это означает, что жидкость не смачивает твердое тело

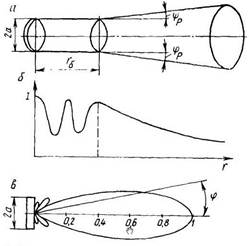

Движение жидкости по капилляру обеспечивается за счет капиллярных сил. Отметим, что чем меньше радиус капилляра, тем больше капиллярное давление

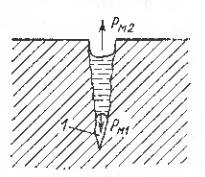

На рис. 2 показана смачивающая жидкость - пенентрант, попавшая в трещину, размер трещины в месте, где расположен нижний мениск жидкости, обозначим r 2 , а вблизи устью - r 1 . Разность давлений, вызываемая различием r 1 и r 2 , составляет

Р 2 - Р 1 = 2 F жг cos q (1/ r 2 - 1/ r 1 ). ( \ )

Она уравновешивается давлением воздуха в замкнутом объеме, собравшегося вблизи вершины трещины. Из ( \ ) следует, что лучше будут выявляться глубокие, расширяющиеся к устью дефекты

Если на поверхность пенентранта поместить пористое вещество (порошкообразный проявитель), то образуется система из мелких капилляров с менисками малой кривизны. Возникнет добавочное давление в направлении Р 1 , жидкость выйдет из трещины и смочит частицы проявителя. Здесь действует явление сорбции, т. е. собирания. Иногда применяют не порошкообразный, а пленочный или красящий проявитель. Принцип его действия другой - диффузионный

Видимая в результате проявления идентификация дефекта больше его реальных размеров

Технология капиллярного контроля в общем виде состоит из процессов: подготовительного, обработки объекта дефектоскопическими материалами, собственно контроля и окончательной очистки объекта.

Подготовительный процесс представляет собой сочетание технологических приемов удаления покрытий, загрязнений, обезжиривания и сушки контролируемой поверхности с целью очистки от возможных загрязнений, а также следов обезжиривающих и моющих составов.

Контролируемую поверхность шва очищают с помощью легколетучнх жидких растворителей, ультразвука, травильных составов, паров органических раствори телей, абразивных материалов и т. п.

Полости дефектов заполняются при смачивании контролируемой поверхности или погружении детали в пенетрант, распылением пенетранта с помощью воздуха, инертного газа, ультразвука, путем понижения или повышения давления при нанесении пенетранта, воздействия на объект контроля упругих колебаний частоты звука. Пенетрант удаляют протиркой, промывкой или обдувом контролируемой поверхности. Далее наносят проявитель с помощью струи воздуха или инертного газа, кистью или щеткой, погружением детали, припудриванием или прижатием ленты пленочного проявителя.

Процесс проявления может быть исключен в случае применения специальных индикаторных ненетрантов (самопроявляющихся, гелеообразующих и др.), не предусматривающих нанесение проявителя.

Дефекты выявляются при внешнем осмотре или осмотре с помощью инструмента; затем регистрируют индикаторный след.

При обнаружении дефекта с помощью инструментов используют фотографическое фотоэлектрическое, радиографическое, электроиндуктивное, магнитите, электростатическое и другие взаимодействия соответствующих излучении и полей со специальными индикаторными пенетрантами.

Похожие работы

... , чем структурные реверберации, что позволяет его зарегистрировать на фоне шумов. Теневой метод позволяют обнаруживать крупные дефекты в материалах, где контроль другими акустическими методами затруднен или невозможен: крупнозернистой аустенитной стали, сером чугуне, бетоне, огнеупорном кирпиче. Однако имеются серьезные недостатки: необходимость двустороннего доступа и малая точность оценки ...

... на территории наибольшей плотности населения. Одновременно с отбором проб воздуха определяют следующие указатели: 1. Направление и скорость ветра 2. Температура воздуха 3. Состояние погоды На маршрутных постах проводится наблюдение за основными загрязняющими веществами характерными для промышленных выбросов данного населенного пункта. Продолжительность отбора проб загрязняющих определении ...

... характеристик технологического процесса и предназначена для оценки степени статистической управляемости технологического процесса. Различают контрольные карты по количественному и альтернативному признаку. Составление карт контроля сводится к построению графиков разброса средней величины контролируемого параметра и размаха выборки. В рамках данной практической работы используем контрольные карты, ...

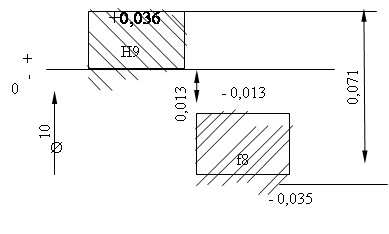

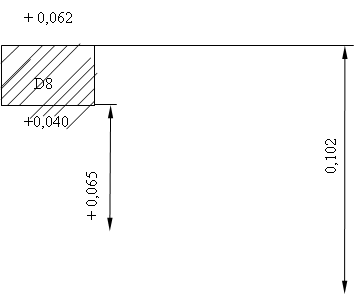

... переходное, что исключает возможность обкатки и проскальзывание этого кольца по посадочной поверхности вала и удовлетворяет эксплуатационным требованиям. Расчетно-графическая работа № 3 Тема: контроль качества шлицевых соединений с прямобочными и эвольвентными профилями. Дано: Ширина шлица, b мм - 12 Количество шлицев, 10 Внутренний диаметр, d мм - 82 ...

0 комментариев