Навигация

Описание технологической схемы

2.3 Описание технологической схемы

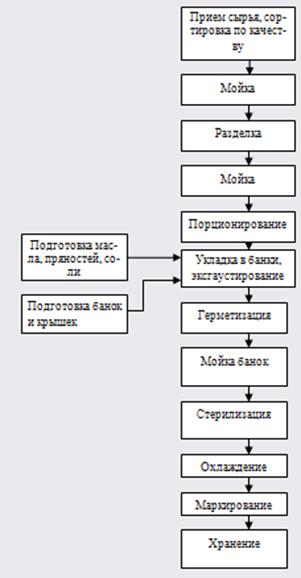

2.3.1 Описание технологической схемы производства консервов

Прием сырья: При производстве консервов «Килька «Южная» и «Сельдь в масле», используется рыба, которая должна отвечать требованиям действующего ГОСТа. Рыба должна быть не ниже I сорта. На завод поступает в замороженном виде блоками в гофрированных коробах. При приемке осуществляется контроль по качеству и количеству полученного ассортимента. До направления в рыборазделочный цех мороженную рыбу хранят в холодильных камерах, соблюдая все технологические условия хранения. Температура в середине блока не выше 18оС.

Размораживание: для осуществления процесса размораживания в технологической схеме производства необходимо установить дефростер марки ДМ-1,5 конструкции ЦПКТБ «Азчеррыба» погружного типа непрерывного действия. Дефростер работает по способу погружения и перемещения мороженной рыбы в толще воды с одновременным воздушным барботированием под слоем мороженной рыбы.

Перед подачей рыбы в дефростер в банку сначала заливается вода и подогревается паром до температуры 15-25оС, затем включается в работу верхний и нижний горизонтальный конвейеры и система барботрирования воздуха. Рыба падает на верхний конвейер, который транспортирует ее с регулируемой скоростью через ванну, затем рыба передается на лишний конвейер и выносится за пределы ванны. Продолжительность поцеса от 21 до 96 минут.

Сортировка рыбы:

Кильку сортируют на машине Н2-ИСА-601 роторного типа непрерывного действия. Сортировка кильки происходит во вращающем барабане, внутри которого имеются щели. Загрузочное устройство – конвейерный элеватор, захватывающий из бункера и равномерно подающий в сортировочный барабан по наклонному лотку, под которым смонтировано устройство для орошению рыбы водой.

Разделка рыбы

В данной технологической линии планируется установить разделочную машину А8-ИРХ транспортно-линейного типа непрерывного действия предназначенная для разделки сельди.

Рыбу вручную укладывают в лотки загрузочно-транспортного устройства головой в одну сторону по линии грудных плавников. Затем рыба подводится к дисковым ножам механизма нарезания голов, которые подрезают голову без перерезания пищевода.

Затем выполняется операция отвода головы. Одновременно с отводом головы начинается и вытягивание внутренностей. Удаленные внутренности и голова рыбы смываются струей воды в сборник отходов, промытая тушка направляется на дальнейшую операцию.

Посол:

Вкусовой посол кильки осуществляется в машине конструкции ЦПКТБ «Азчеррыба» во внутреннюю часть барабана по трубопроводу подается тузлук необходимой концентрации непрерывно перемещается к выходу из барабана. В конце барабана с помощью лопастей рыба подается на выходной листок, а затем на короткий транспортер. Над этим транспортером установлено дугирующее устройство, с помощью которого рыба подвергается мойке. Расход тузлука плотностью 1,18 – 1,12 г/см2, составляет 3-9 м3/г, солится килька до содержания массовой соли 2-8%. В данном конкретном случае продолжительность посола устанавливается лабораторным путем.

Кильку солят тузлучным посолом, при котором образуется неуравновешенная система рыба-тузлук. В которой происходит диффузионный перенос хлористого натрия из тузлука в ткани рыбы и осмотически из тканей рыбы в тузлук. Равноперемешенное перемещение продолжается до тех пор, пока система не перейдет в равномерное состояние, характеризующее постоянство концентрации соли в тузлуке в мышечной ткани рыбы.

Подготовка металлической тары

Каждую партию металлической тары инспектируют, проверяют качество полуды и лакировки, затем подвергают санитарной обработке, промывают горячей водой при температуре 60оС и шпарят острым паром.

Набивка в банки:

По транспортеру «стечка» тушки рыбы подается в приемный лоток набивочной машины ИНА-115 и вручную загружаются в рыбоводы. Банки после мойки подаются в приемную точку ИНА-115. в результате вибрации рыбовода рыба формируется в жгут и заполняет цилиндрическую часть операционного стола, диаметр и глубина которого соответствует размерам банки. Порционирующий дисковый вращающийся нож после наполнения цилиндра обрезают жгут рыбы, после чего операционный стол поворачивается и к рыбоводу выводится очередной незаполненный цилиндр.

Пустые банки подаются в машину в положении дном вверх и точно накрывают цилиндр с рыбой.

Под действием копира поршень поднимается вверх и выталкивает порцию рыбы из цилиндра в банку. Заполненная банка звездочкой снимается со стола и передается в кантователь, который переворачивает ее в положение дном вниз и сталкиватель подвигает банку по направляющим на дальнейшую обработку.

В машине использован принцип объемного дозирования, поэтому для обеспечения требуемой массы продукта в банке необходим постоянный контроль массы который осуществляется на весоконтрольном автомате ИВА-105.

Бланширование (для кильки)

Бланширование осуществляется в бланширователе марки Н2-ИТА-206. Загрузка и выгрузка банок механизирована. Обработка рыбы производится в два этапа - проводится проварка паром температурой 100оС в течение 24-32 минут и подсушка при температуре 130 оС с горячим воздухом в течение 12-18 минут.

При бланшировке инактивируются тканевые ферменты и уничтожаются микроорганизмы, происходит частичное разрушение никотиновой кислоты, возрастает содержание рибофлавина и т.д. Бульон удаляется в специальный сборник путем опрокидывания и выдержки банок.

Основным недостатком паровоздушного бланширования является потеря рыбой вместе с влагой биологически ценных веществ. Это объясняется тем, что процесс тепло и массообмена протекает при высоком температурном градиенте, вследствие чего влага с водорастворимыми питательными веществами перемещается к верхним слоям из внутренних, выносится на поверхность, смывается конденсатом пара. Во время бланширования из рыбы выделяется бульон, содержащий 3% белков; 1,3% жира, а также водорастворимые витамины группы В.

Подготовка вспомогательных материалов

Соль используют в сухом виде сорта «Экстра» или высший помол №0,1, которую подсушивают и подсеивают через сито с ячейками 1,2х1,2. для соусов и заливок допускается использование соли 1-го сорта в виде раствора после фильтрации.

Пряности инспектируют, при необходимости сушат и используют при закладке в банки в целом виде и в молотом.

Лавровый лист подвергают разборе, отбору веточек, загнивших и заплесневевших листьев и примесей. Затем лавровый лист моют, сушат и используют при закладке в банки в целом или нарезанном виде.

Сахар-песок – просеивают через сито с ячейками размером 3х3.

Лук репчатый свежий очищают от покровных листьев, корневой мойки, верхней заостренной части и поврежденных мест, а затем моют. Режут лук на дольки 3-5 мм. Подготовленный лук обжаривают до светло-золотистого оттенка при температуре 120-140оС.

Лук сушеный моют, замачивают в воде при температуре 40-70оС при отклонении 1:3. затем удаляют излишек влаги и обжаривают.

Подготовка томатного соуса

Воду нагревают до кипения, последовательно закладывают согласно рецептуре подготовленные сахар, соль, томатную пасту. Смесь перемешивают и нагревают до t 80оС. В конце нагрева добавляют пряности и чеснок измельченный, перемешивают, проверяют массовую долю сухих веществ томатного соуса, добавляют подсолнечное масло. В готовый соус вносят уксусную кислоту. Время варки соуса 10-15 минут.

Дозировка заливки.

Для этого устанавливается заливочная машина ДН2-01-160-2. тара, поступающая к приемному механизму, передается им к транспортирующим звездам, закрепленным на валу и разделенным дистанционными кольцами. Продукт подается в бак по трубопроводу и трубе. Расход продукта регулируется вручную пробкой, автоматической пробкой.

Команда на выключение исполнительного механизма, связанного с пробкой, поступает от датчика, соединенного колпаком трубкой, при повышенном давлении воздуха под колпаком. Банки передвигаются по неподвижному столу вилками.

Бак вращается внутри копира, образованного двумя пальцами с пазами между ними. В паз входят рамки поршневых дозаторов. При ходе поршня вверх продукт поступает из бака в дозатор, при ходе вниз – вытесняет в банку, при отсутствии банки остается в дозаторе. В канале, соединяющем полости бака и дозатора установлен золотник, положение которого определяется наличием или отсутствием банки. При чрезмерном понижении уровня продукта в банке машина автоматически останавливается.

Закатка – наполненные банки поступают на закаточный автомат 3К5-1-125, который предназначен для маркировки крышек, герметизации и счета цилиндрических консервных банок. Поступающая по транспортеру тара штеком выставляется на равное расстояние друг от друга и передается к механизму передачи. Под транспортером по длине его проходят направляющие. Имеющийся в механизме приема рычаг блокировки «нет» банки – «нет»крышки, установленный на оси и регулируемый по высоте и диаметру тары отклоняется поступающими блоками. При этом из магазина непрерывно и синхронно при подаче банок выдаются крышки. При отсутствии тары рычаг возвращается пружиной в нерабочее положение и подача крышек из механизма подачи устанавливается на столе, останавливается, прижимаясь к патрону с центратором, укупоривается, спускается и выводится из машины.

После закатки банки по транспортеру поступают в гидрованны для автоклавных корзин. В ванну заливают 2,5 м3 воды, имеется поворотный лоток, по которому банки самотеком перегружаются с транспортера в одну из корзин. После наполнения одной банки из корзины лоток поворачивается для загружения второй, а первая заменяется второй пустой при помощи тельфера.

Мойка банок. Моют банки после закатки в машине МЖУ-125. внутри горизонтальной прямоугольной моечной камеры расположен цепной транспортер и боковые направляющие для банок. Наполненные цилиндрические банки моются в положении «на ребре». Проходящие в камере банки вначале смываются струями воды температурой 80-90оС, потом ошпариваются паром и затем ополаскиваются водой температурой 80-70оС.

Стерилизация

Из шуровки банки с консервами в автоклавных ваннах электротельфером передается в автоклав АВ-2, который представляет собой цилиндр со сферическим дном и крышкой, закрывающиеся герметически гайками барашками. На дне автоклава установлен парораспределитель в виде кольца. Корзины ставят одну на другую. В верхней части автоклава имеется патрубок для подачи воды, сливная труба, штуцер для манометра, гильза для термометра и терморегулятор, прорубной кран, предохранительный клапан. В днище автоклава вварен штуцер для отвода конденсата. Процесс стерилизации осуществляется следующим образом: автоклавные сетки с банками загружаются в автоклав, затем крышка его герметически закрывается и начинается подача пара.

В начале прогрева одновременно с подачей пара, открывают продувной краник, приоткрывают верхний и нижний смывные вентили и выпускают из автоклава смесь воздуха и пара. Этот этап носит название продувки и служит для удаления из автоклава воздуха, продувка продолжается 5-7 минут и заканчивается, когда из продувного краника начинает выходить обильная струя. К тому времени термометр показывает 100-102оС. продувной кран закрывают вентилем и начинают подачу пара в течение времени предусмотренного формулой стерилизации, пока не устанавливается требуемая температура стерилизации.

Когда температура стерилизации достигнута, подачу пара почти прекращают, перекрывая правый вентиль до ¼ - 1/8 оборота. Далее следует период собственно стерилизации, в течение которого необходимую температуру в автоклаве поддерживают постоянной, регулируя ее при надобности подачей пара вентилем.

По окончании периода собственно стерилизации доступ пара в автоклав прекращают и приступают к охлаждению консервов. При этом открывают продувной краник, выпуская таким образом пар. Когда давление в автоклаве снижено, открывают крышку и охлаждают водой.

В процессе стерилизации активируются тканевые ферменты, прекращается жизнедеятельность микроорганизмов и сырец или полуфабрикат превращаются в съедобный продукт.

В процессе стерилизации наблюдается тепловая коагуляция белков, коагуляция начинается в поверхностных слоях, по мере прогрева зона коагуляции продвигается в толщину мяса. В результате стерилизации в мясе рыбы возрастает содержание амонекислотного азота, увеличивается содержание аммиака и сероводорода. Частичный гидролиз соединительной ткани ослабевает связи по степеням, благодаря чему мясо становится неустойчивым к механическим воздействиям.

Формула стерилизации

«Килька «Южная»

Для банки №3 ![]()

«Сельдь в масле»

Для банки № 8 ![]()

Разгрузка автоклавных корзин:

Эта технологическая операция выполняется на устройстве Б4-РК-2. корзина с консервами опускается между направляющими в гнездо, автоматически там закрепляется и начинает поворачиваться на 360оС, в результате чего банки начинают выпадать в воду, подхватываются центральным транспортером и передаются к наклонному элеватору, выводящему их из ванны.

Элеватор омывается струями воды, разравнивающим банки на полотне и имеет специальные носители, транспортирующие банки только в одном направлении.

В ячейках носителей располагается только по одной банке. Из элеватора банки попадают на поперечный транспортер, выводятся из устройства и передаются на транспортер, направляющий их в моечную машину.

Мойка и сушка банок

Для мойки консервных банок в технологической линии предусматривается моечная машина УМБ-3 линейного типа, предназначенная для мойки и сушки банки. Мойка осуществляется струйным типом. Банки вручную ставятся ребром на загрузочную часть горизонтального цепного транспортера, который доставляет их в моечный узел. В первой половине моечного туннеля банки в течении 14 секунд омываются горячей водой температурой 80оС и 2-3 – ным раствором щелочи, во второй части туннеля горячей водой температурой тоже 80 оС в течение 12 с. после мойки банки через переходную течку соскальзывают на горизонтальный пластинчатый транспортер, движущийся в замкнутом коробе, через который прогоняется горячий воздух температурой 100-110 оС.

Укладка банок в короба.

Для этого необходимо установить машину Б4-БУФ-2 на неподвижный стол банкоукладочной машины, доводят до упора и включают толкатель, который перемещает определенное количество банок на накопительный стол. После набора на стол 3-х и более рядов банок, сверху опускается автоматическая электронная плита, захватывает банки и переносит их в положение, в котором они оказываются под ящиком. Ящик заранее формируется, устанавливается на транспортер открытыми крышками вверх и передается к месту загрузки банок.

Машина Б4-ПОЯ-2 обвязывает проволокой диаметром 1,2 мм. Продолжительность обвязки 4 с. установка и снятие ящика производятся вручную.

Похожие работы

... внутренние самонесущие стены, опирающиеся на перекрытия и разделяющие пространство этажа здания на отдельные помещения. Полы. Основанием под полы в одноэтажных промышленных зданиях служит грунт, исключающий неравномерную осадку пола и обладающий достаточной прочностью. С грунта снимается растительный слой. Конструкция химически стойкого пола включает следующие элементы: бетонное основание (по ...

... самих судов, так и служащих плавсостава. Соответствующие инструкции и нормы МОМП разработала в сотрудничестве с ФАО и МОТ. Глава 2. География мирового рыболовства 2.1. Сравнительная характеристика рыболовных флотов стран мира В большинстве стран в настоящее время развито, промышленное рыболовство. В этой отрасли хозяйства занято более 7 млн. рыбаков, а флот насчитывает свыше 2 млн. ...

... , основная часть работников концентрировалась в отраслях производственной сферы, относительно слабо была развита сфера обслуживания (табл. 2.2.1). Таблица 2.2.1 Динамика структуры занятых в народном хозяйстве Калининградской области в 1965-1995 гг., % к итогу Отрасль 1965 1975 1985 1990 1995 Промышленность 32,5 32,2 31,1 31,1 22,8 Сельское и лесное хозяйство 20,2 15,6 ...

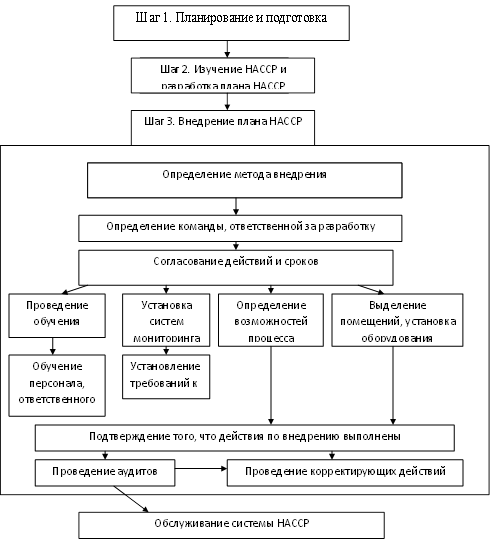

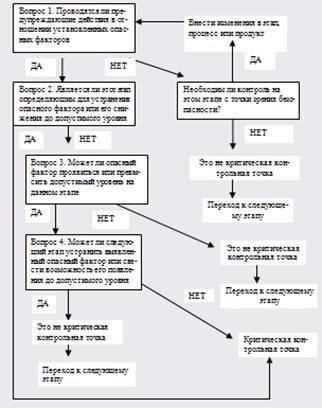

... , причем как финансовым, так и производственным. Так, все производственные операции характеризуются определенными необходимыми временными и материальными затратами. Таким образом, при внедрении плана НАССР важно учитывать существующие условия и ограничения. Если производственный персонал не располагает достаточно свободным временем, необходимо распланировать рационально использование времени и ...

0 комментариев