Навигация

1. Трансмиссия автомобиля

1.1 Сцепление

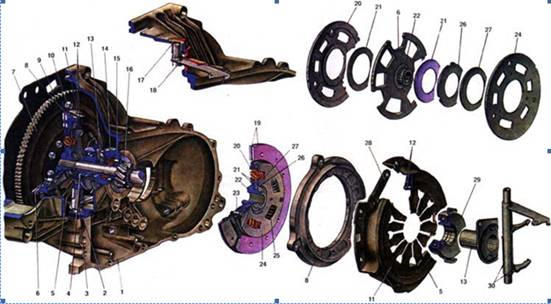

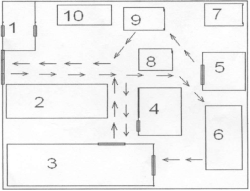

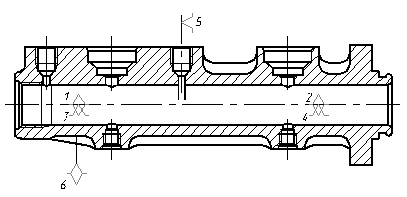

Устройство сцепления автомобиля ВАЗ-2108

1. Картер сцепления; 2. Опорная втулка вала вилки выключения сцепления; 3. Вилка выключения сцепления; 4. Подшипник выключения сцепления; 5. Нажимная пружина; 6. Ведомый диск; 7. Маховик; 8. Нажимной диск; 9. Шкала для проверки момента зажигания; 10. Болт крепления сцепления к маховику; 11. Кожух сцепления; 12. Опорные кольца нажимной пружины; 13. Направляющая втулка муфты подшипника выключения сцепления; 14. Сальник первичного вала коробки передач; 15. Подшипник первичного вала; 16. Первичный вал; 17. Втулка вала вилки выключения сцепления; 18. Защитный чехол вилки выключения сцепления; 19. Фрикционные накладки ведомого диска; 20. Передняя пластина демпфера; 21. Фрикционные кольца демпфера; 22. Ступица ведомого диска; 23. Упор демпфера; 24. Задняя пластина демпфера; 25. Пружина демпфера; 26. Опорное кольцо пружинной шайбы; 27. Пружинная шайба демпфера; 28. Пластина, соединяющая кожух сцепления с нажимным диском; 29. Муфта подшипника выключения сцепления; 30. Соединительная пружина вилки и муфты подшипника выключения сцепления.

Анализ конструкции в соответствии с требованиями

Надежная передача крутящего момента от двигателя к трансмиссии

Максимальное значение передаваемого сцеплением момента определяется уравнением

MCmax = MKmaxβ.

Обычно принимают коэффициент запаса β = 1,2...2,5 в зависимости от типа сцепления и его назначения. Сцепления с диафрагменными пружинами имеют наиболее низкое значение коэффициента запаса. Большие значения β принимают для сцеплений грузовых автомобилей и автобусов.

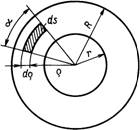

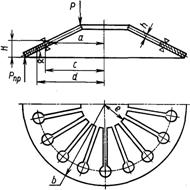

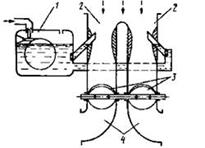

Момент Мс, передаваемый сцеплением, создается в результате взаимодействия поверхностей трения ведомого диска с контртелом (маховиком, нажимным диском). Рассмотрим процесс этого взаимодействия, используя рис. 2

Рисунок 2. Схема к определению расчетного момента сцепления

Выделив на поверхности ведомого диска элементарную площадку ds, найдем элементарную силу трения

dT = po μ ds = po μ p dp dα

и элементарный момент

dM = p0 μ p2 dp dα,

где  - давление, характеризуемое отношением усилия Рпр пружин к площади ведомого диска; μ — коэффициент трения.

- давление, характеризуемое отношением усилия Рпр пружин к площади ведомого диска; μ — коэффициент трения.

Момент, передаваемый одной парой поверхностей трения,

.

.

Подставив значение р0 в это уравнение, получим

М'с = Рпр µRср,

где ![]() — радиус приложения результирующей сил трения или средний радиус ведомого диска, который с достаточной степенью приближения может быть принят Rср = 0,5 (R + r). Момент, передаваемый сцеплением, у которого i пар трения,

— радиус приложения результирующей сил трения или средний радиус ведомого диска, который с достаточной степенью приближения может быть принят Rср = 0,5 (R + r). Момент, передаваемый сцеплением, у которого i пар трения,

MC= MKmaxβ = Pnp μ Rср i.

Предохранение трансмиссии от динамических нагрузок. Динамические нагрузки в трансмиссии могут быть единичными (пиковыми) и периодическими.

Пиковые нагрузки возникают в следующих случаях: при резком изменении скорости движения (например, при резком торможении с невыключенным сцеплением); при резком включении сцепления; при наезде на неровность.

Наибольшие пиковые нагрузки элементы трансмиссии испытывают при резком включении сцепления. В этом случае трансмиссия закручивается не только крутящим моментом двигателя МК, но в большей степени моментом касательных сил инерции МИ вращающихся частей двигателя

МС=МК + МИ.

При условии, что момент касательных сил инерции полностью используется на закручивание валов,

МИ = сβ αТР,

где сβ — крутильная жесткость трансмиссии; αТР — угол закручивания валов трансмиссии.

Элементарная работа по закручиванию валов трансмиссии dL = сβ αТР dαТР или после интегрирования

L = сβ ![]() /2.

/2.

С учетом принятого выше допущения в момент резкого включения сцепления

Je![]() /2 = сβ

/2 = сβ ![]() /2

/2

Подставив αТР = МИ / (сβ), получим

![]() .

.

Таким образом, инерционный момент зависит от угловой скорости коленчатого вала в момент резкого включения сцепления и от крутильной жесткости трансмиссии.

Периодические нагрузки возникают в результате неравномерности крутящегомомента двигателя. Они являются источником шума в зубчатых передачах, повышенного напряжения в элементах трансмиссии, а часто — причиной поломок деталей от усталости, особенно при резонансе.

Для гашения крутильных колебаний трансмиссии в сцеплении устанавливают гаситель крутильных колебаний.

Работа трения гасителя определяется усилием Рr, сжимающим его фрикционные кольца, коэффициентом трения ц, средним радиусом rср фрикционных колец, относительным углом φ перемещения элементов (углом буксования), числом пар трения i гасителя крутильных колебаний:

Lтp.г = Рг μ rcp φi = Мтр.г i.

Момент трения Мтр.г = (0,15...0,20)Мкmах. По мере износа фрикционных колец Мтр.г снижается, что может привести к полному прекращению выполнения этим механизмом функций гасителя.

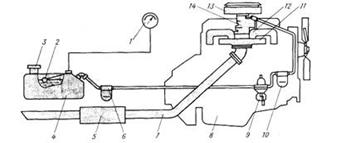

Привод сцепления.

Для гидравлического привода

![]() ;

; ![]() ;

; ![]()

Ход педали зависит от величины s, на которую отводится нажимной диск при выключении сцепления, и зазора Δ2 между рычагами выключения и выжимным подшипником

Sпед = suп.с + Δ2u1.

Нагрузки в сцеплении

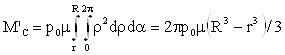

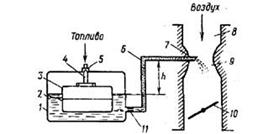

Диафрагменная нажимная пружина. Расчетная схема для определения параметров диафрагменной пружины приведена на рис.3.

Рис. 3. Расчетная схема диафрагменной пружины

Усилие пружины:

![]()

где E' = E / (1 — μ2) (Е— модуль упругости первого рода; μ — коэффициент Пуассона, μ = 0,25); Н — высота пружины; h — толщина пружины.

Усилие выключения может быть подсчитано из условия равновесия

Рвык (с — е) = Рпр (b — с); ![]() .

.

Ход подшипника муфты выключения определяется суммой перемещений сечения пружины (принимается недеформируемым в осевом направлении) и лепестков при их деформации:

fпр = f1 + f2; f1 = (c — e) Δα; f2 = Pвык / сл,

где Δα — угловое перемещение; сл — жесткость лепестков.

Наибольшие напряжения испытывает элемент пружины со стороны малого торца при повороте пружины на угол α, т. е. когда пружина становится плоской. Здесь суммируются напряжения растяжения σр и напряжения изгиба σи лепестков:

σр + σи = σmax; ![]() .

.

В свободном состоянии α ≈10...12°.

Лепестки диафрагменной пружины испытывают наибольшее изгибающее напряжение у основания:

![]() ,

,

где nл — число лепестков; ωи — момент сопротивления изгибу в опасном сечении.

Фрикционные диски. Основным расчетным параметром является давление

![]() .

.

В выполненных конструкциях р0= 0,15...0,25 МПа.

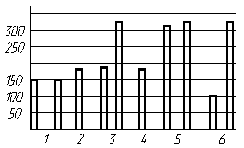

Пружины гасителя крутильных колебаний

Максимальное усилие, сжимающее одну пружину гасителя:

![]() ,

,

где rпр.г — радиус приложения усилия к пружине; zпр.г — число пружин гасителя. Принимая во внимание большую жесткость пружин гасителя, напряжение пружины следует вычислять с учетом кривизны витка:

![]() ,

,

где kк.в — коэффициент, учитывающий кривизну витка пружины:

![]() ;

; ![]() .

.

Для пружинной стали допускаемое напряжение [τ] =700...900 МПа.

Рычаги выключения сцепления. Изгибающий момент от действия силы, приложенной на концах рычагов, вызывает напряжение изгиба

![]() ,

,

где Р'пр— усилие пружин сцепления при выключении; l — расстояние до опасного сечения; uр— передаточное число рычага; nр— число рычагов; ωи — момент сопротивления изгибу.

Допускаемое напряжение [σи]=300 МПа. Материал рычагов — сталь 10, сталь 15. Иногда материалом рычагов служит ковкий чугун. В этом случае допускаемое напряжение примерно вдвое ниже, чем для стали.

Ступица ведомого диска. Шлицы испытывают смятие и изгиб. Напряжение смятия

![]() ,

,

где Pш = Mкmaxβ / rср; rср = (dн + dв)/4; F = 0,5(dн — dв) lшiш,

lш— длина шлицев; iш —число шлицев; α = 0,75 — коэффициент точности прилегания шлиц; dн и dв — соответственно наружный и внутренний диаметр шлицев.

Напряжение среза

![]() ,

,

где bш — ширина шлица.

Материал ступицы — легированная сталь типа 40Х, допускаемое напряжение смятия [σc] = 15...30 МПа, допускаемое напряжение [τ] =5...15 МПа.

Работа буксования сцепления. Для расчета работы буксования используют формулы, базирующиеся на статической обработке экспериментальных данных. Приведем варианты этих формул.

1) ![]() ,

,

где Мψ — момент сопротивления движению при трогании, приведенный к ведущему валу коробки передач, Jа — момент инерции автомобиля (автопоезда), приведенный к ведущему валу коробки передач; ωe = 0,75ωN — для дизелей; ωe = ωD/3 + 50 π — для карбюраторных двигателей; b = 0,72 — для дизелей, b = 1,23 — для карбюраторных двигателей. Расчет производится для легковых автомобилей и автопоездов на первой передаче; для грузовых одиночных автомобилей на второй передаче.

2) ![]() .

.

Удельная работа буксования сцепления

Lб0 = Lб / Fн.с,

где Fн.с — суммарная площадь накладок сцепления.

Удельная работа буксования при указанных выше условиях трогания автомобиля с места для легковых автомобилей [Lб0] = 50...70 Дж/см2; для грузовых автомобилей [Lб0] = 15...120 Дж/см2; для автопоездов [Lб0] = 10...40 Дж/см2.

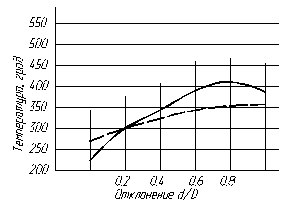

Нагрев деталей сцепления. Чрезмерный нагрев деталей сцепления при буксовании может вывести его из строя.

Нагрев деталей за одно включение при трогании с места

ΔT = γ Lб / (mдет сдет),

где γ — коэффициент перераспределения теплоты между деталями (γ = 0,5 — для нажимного диска однодискового сцепления и среднего диска двухдискового сцепления; γ = 0,25 — для наружного диска двухдискового сцепления); сдет—теплоемкость детали; mдет— масса детали.

Допустимый нагрев нажимного диска за одно включение

[ΔT] =10...15°С.

Похожие работы

... материала, изменения структуры металла листовой стали при штамповке и гибке, действующих на кузов нагрузок, а также исходя из принятых в автомобилестроении подходов. 2.2 Ход построения модели кузова автомобиля ВАЗ 2108(09) За основу при построении модели используется твёрдое тело. Оно создаётся методом добавления материала между двумя или более профилями, в нашем случае используется девять ...

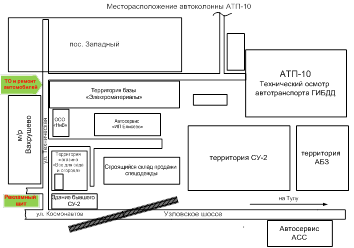

... проведен анализ сервисных характеристик АТП 10 г. Новомосковска. Предложено для повышения конкурентоспособности этого предприятия создать на его территории пост технического обслуживания и ремонта карбюраторов двигателей легковых автомобилей. Пост следует организовать и укомплектовать современным оборудованием так, что бы на нем смогли не только проверить работоспособность карбюратора двигателя ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

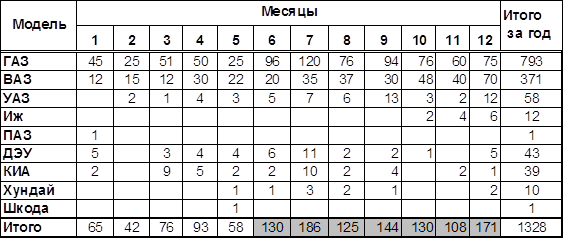

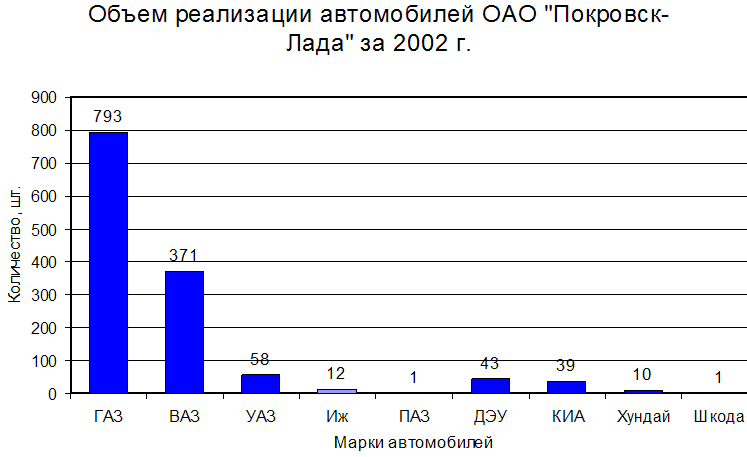

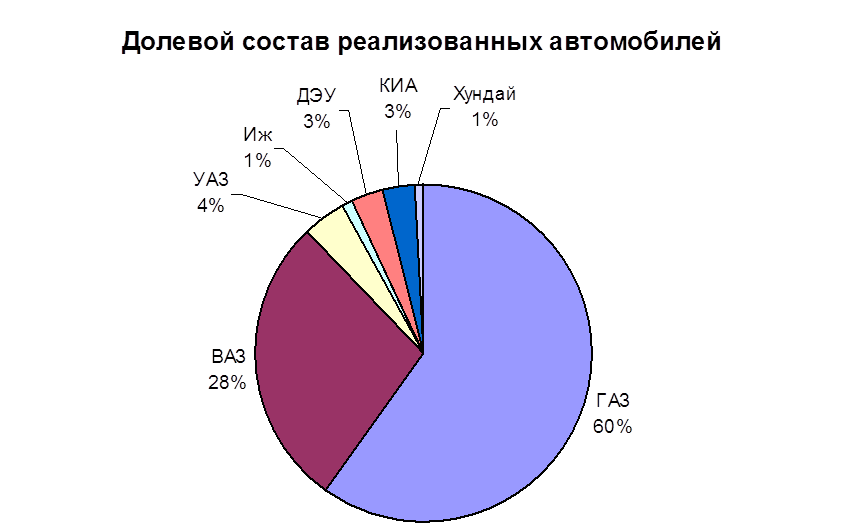

... . Дается реклама в газетах, на радио, по телевидению в виде бегущей строки и рекламного ролика. Так же выставляются рекламные щиты. 2.8. Оценка конкурентоспособности автомобилей, реализуемых ОАО «Покровск-Лада» Конкурентоспособность – важнейшая особенность товаров-конкурентов, базирующаяся на определенных принципах: комплексность, относительность, социальная адресность [9]. Комплексность ...

0 комментариев