Навигация

Разработка этапов механической обработки

4 Разработка этапов механической обработки

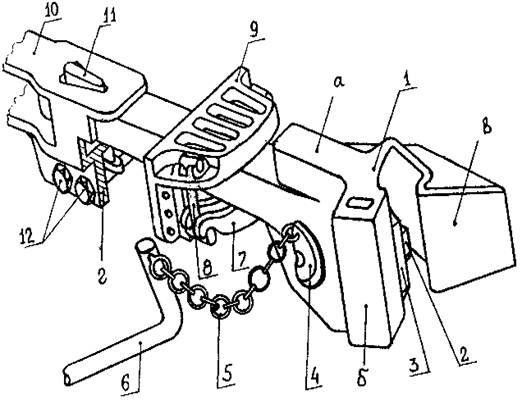

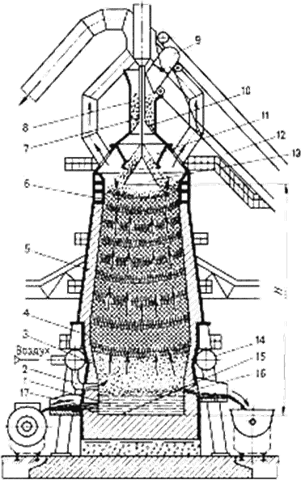

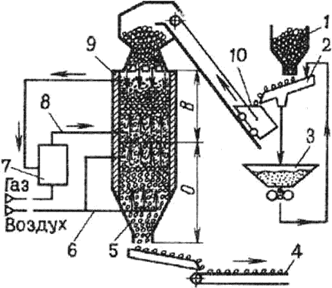

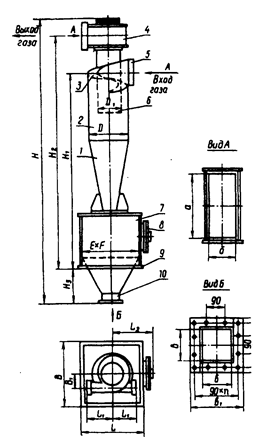

Сверление отверстий в подвеске тормозного башмака выполняется на вертикально-сверлильном станке 2Н135 (Рисунок 4), его характеристики:

- наибольшее расстояние от торца шпинделя до рабочей поверхности стола – 750 мм;

- вылет шпинделя – 300 мм;

- наибольший ход шпинделя – 250 мм;

- наибольшее вертикальное перемещение сверлильной головки – 170 мм, стола – 300 мм;

- конус Морзе отверстия шпинделя – 4;

- число скоростей шпинделя – 12;

- частота вращения шпинделя – 31-1400 об/мин;

- число подач шпинделя – 9;

- подача шпинделя – 0,1-1,6 мм/об;

- мощность электродвигателя привода главного движения – 4 кВт;

- длина – 1030 мм;

- ширина – 825 мм;

- высота – 2535 мм;

- масса – 1200 кг.

Рисунок 4 – Вертикально-сверлильный станок 2Н135

В подвеске высверливается два сквозных отверстия диаметром по 32 мм каждое. Длина сверления 18мм.

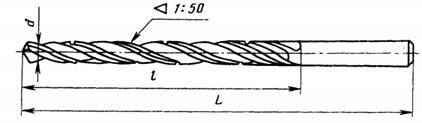

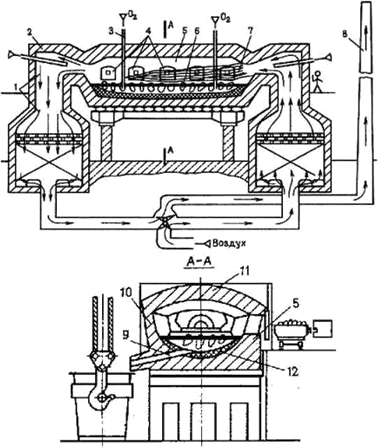

В соответствии со свойствами металла, из которого сделана заготовка, и требуемым диаметром отверстия выбираем сверло спиральное из быстрорежущей стали с коническим нормальным хвостовиком ГОСТ 10903-77 (Рисунок 5).

Рисунок 5 – Спиральное коническое сверло

Нам необходимо сделать отверстие диаметром 32 мм, поэтому сначала необходимо просверлить отверстие диаметром 20 мм, а затем рассверлить его до 32 мм.

Таблица 2 – Параметры свёрел

| Параметр | Значение, мм | |

| Диаметр сверла | 20 | 32 |

| Длина сверла | 238 | 334 |

| Длина рабочей части | 140 | 185 |

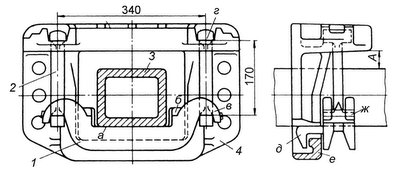

Для подвески тормозного башмака выбираем нормальную заточку сверла Н (Рисунок 6), материал сверла – Р18, используется для изготовления свёрел для обработки конструкционных сталей с прочностью до 1000 МПа, от которых требуется сохранение режущих свойств при нагревании во время работы до 600 °С. Параметры лезвия сверла: a=11°; Ψ=40°.

Рисунок 6 – Нормальная заточка сверла

5 Расчет режимов механической обработки

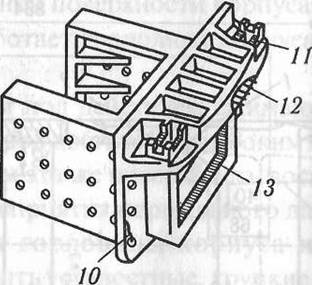

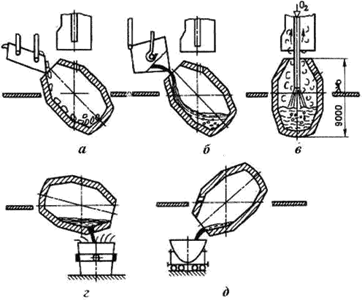

При сверлении глубина резания равна (Рисунок 7), мм:

t = 0,5D, (1)

t = 0,5×32 = 16

Рисунок 7 – Схема резания при сверлении

Так как сталь 45 имеет твердость 200 НВ, то в соответствии с диаметром сверла выбираем подачу 0,5 мм/об.

Скорость резания, м/мин, при сверлении:

υ = (СυDq)/(TmSy)×Kυ, (2)

где коэффициент Сυ=9,8; q=0,40; y=0,5; m=0,20;

T – среднее значение периода стойкости сверла, Т=70 мин;

Kυ – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания:

Kυ= KМυKИυKlυ, (3)

где KМυ – коэффициент на обрабатываемый материал, KМυ=0,8;

KИυ – коэффициент на инструментальный материал, KИυ=0,6;

Klυ – коэффициент, учитывающий глубину сверления, Klυ= 1.

Kυ=0,8×0,6×1=0,48,

υ =(9,8×320,4)/(700,2×0,50,5)×0,48=11,34 м/мин.

Крутящий момент, Н·м, и осевую силу, Н, при сверлении рассчитывают по формулам:

Мкр=10СМDqSyКр; (4)

РО=10СрDqSyКр, (5)

где коэффициент СМ=0,0345; для крутящего момента: q=2,0; y=0,8; коэффициент Ср=68; для осевой силы: q=1,0; y=0,7;

Кр – коэффициент, учитывающий фактические условия обработки, Кр=1;

Мкр=10×0,0345×322×0,50,8×1=203;

РО=10×68×321×0,50,7×1=13395.

Мощность резания, кВт, определяют по формуле:

Ne= Мкрn/9750, (6)

где n – частота вращения сверла, об/мин:

n=1000υ/(πD); (7)

n =1000×11,34/(3,14×32)=113;

Ne= 203×113/9750=2,35.

6 Экономическая часть

В данный момент купить новую или бывшую в эксплуатации подвеску тормозного башмака не представляет особой сложности, так как есть множество организаций занимающихся продажей различных деталей подвижного состава.

Стоимость подвески тормозного башмака может быть от 300 до 550 рублей, в зависимости от года изготовления. Для сравнения - цена ремонта подвески тормозного башмака при деповском ремонте составляет не более 50 рублей.

Себестоимость ремонта подвески тормозного башмака составляет около 300 рублей.

Вывод: изготовление подвески тормозного башмака простое, не требует больших затрат средств и времени. Поэтому в депо организовать не сложно, но так как стоимость оборудования высокая, а объём работы мал, то проще заказывать новую подвеску тормозного башмака на заводе изготовителе.

7 Техника безопасности

Слесарь при работе на всех видах режущих электрических станков обязан:

- не допускать к работе посторонних лиц;

- сообщать мастеру о неисправностях, при которых невозможно продолжение безопасной работы, и не приступать к работе до их устранения;

- перед началом работы необходимо надеть спецодежду, предусмотренную нормами;

- получить от руководителя работ устное или письменное задание, инструктаж о безопасных методах и приемах работы;

- привести в порядок рабочее место, убрав посторонние предметы;

- проверить исправность концевых выключателей, пусковых кнопок, ограждения;

- знать опасные и вредные производственные факторы;

- уметь оказывать первую помощь пострадавшим при несчастных случаях на производстве;

- надежно и прочно крепить режущий инструмент, точно центрировать его;

- обрабатываемые детали, тиски и другие крепежные приспособления прочно и надежно крепить на столе станка специальными крепежными деталями: болтами, соответствующими пазу стола, прижимными планками, упорами и т.д.;

- деталь подводить к кругу постепенно, без рывков и резкого нажима;

- проверить заземление.

Запрещается при работе с электроинструментом:

- работать при снятых ограждениях;

- производить наладку, обслуживание и смазку при включенном двигателе;

- производить чистку и обтирку на ходу, работать при неисправных блокировках.

Отключение цепи управления производить всякий раз при перерывах в работе.

По окончании работы отключить цепи управления, привести в порядок рабочее место, вытереть и смазать трущиеся части , закрыть пусковую аппаратуру.

Заключение

В курсовом проекте изучен технологический процесс изготовления подвески тормозного башмака, определены условия эксплуатации детали, рассмотрен существующий технологический процесс ремонта подвески тормозного башмака, составлен технологический процесс изготовления, выбрано технологическое оборудование и оснастка для механической обработки, в экономической части сделан вывод о целесообразности налаживания производства подвесок тормозного башмака в условиях депо, получены навыки оформления технологических документов, составления алгоритма изготовления детали.

Список использованной литературы

1 Г. Ф. Гусев, В. А. Королев «Проектирование технологических процессов ремонта деталей вагонов» Ч.1, Омск, 1997 г.

2 Г. Ф. Гусев, В. А. Королев, Л. А. Пасечникова «Проектирование технологических процессов ремонта деталей вагонов» Ч.2, Омск, 1998 г.

3 Г.Ф. Гусев, В.В. Зубенко «Комплектация и оформление технологических документов при ремонте вагонов»: Методические указания при курсовом проектировании / Г. Ф. Гусев, В. В. Зубенко; Омский гос. Ун-т путей сообщения. Омск, 2006. 54 с.

4 Быков Б.В., Пигарев В.Е. Технология ремонта вагнонов: Учебник для средних специальных учебных заведений ж.-д. трансп. — М.: Желдориздат, 2001. — 559 с.

5 Технология производства и ремонта вагонов: Учебник для вузов ж.-д. трансп. / К. В. Мотовилов, В.С. Лукашук, В.Ф. Криворудченко, А.А. Петров; Под ред. К.В. Мотовилова. — М.: Маршрут, 2003. — 382 с.

6 Инструкция по ремонту тележек грузовых вагонов РД 32 052 – 96 / ПКБ ЦВ. М., 1996, 76 с.

7 Грузовые вагоны железных дорог колеи 1520 мм. Руководство по деповскому ремонту. ЦВ/4859 М.: Транспорт, 1992, 89 с.

8 Справочник технолога-машиностроителя. В 2-х т. Т. 1/Под ред. А. Г. Косиловой и Р. К. Мещерякова,— 4-е изд., перераб. и доп. — М.: Машиностроение, 1986. 656 с, ил.

9 Справочник технолога-машиностроителя. В 2-х т. С74 Т. 2 /Под ред. А. Г. Косиловой и Р. К. Мещерякова.— 4-е изд., перераб. и доп. — М.: Машиностроение, 1986. 496 с, ил.

10 СТП ОмГУПС – 1.2 – 2005.

Похожие работы

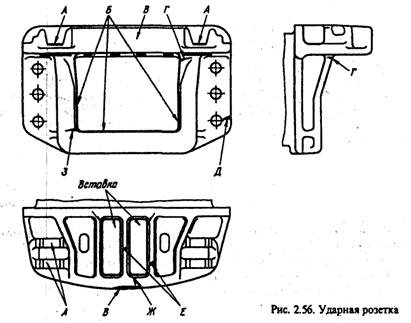

... аппарата предназначен для гашения части энергии удара, уменьшения продольных растягивающих усилий, которые передаются через автосцепку на раму кузова вагона. 2.1 Описание детали Корпус поглощающего аппарата отливается из легированной стали и подвергается специальной термообработке с высокоточной закалкой и отпуском. Нажимной конус и фрикционные клинья, выполняются из другой легированной ...

... машиностроения. Около 40% всех заготовок, используемых в машиностроении, получают литьем. Однако, литейное производство является одним из наиболее экологически неблагоприятных. В литейном производстве применяется более 100 технологических процессов, более 40 видов связующих , более 200 противопригарных покрытий. Это привело к тому, что в воздухе рабочей зоны встречается до 50 вредных веществ, ...

... - дальнейшее развитие, совершенствование и разработка новых технологических методов обработки заготовок деталей машин, применение новых конструкционных материалов и повышение качества обработки деталей машин. Наряду с обработкой резанием применяют методы обработки пластическим деформированием, с использованием химической, электрической, световой, лучевой и других видов энергии. Классификация ...

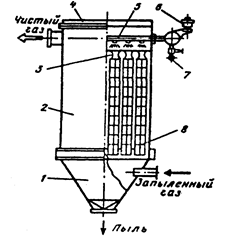

... концентрация пыли в выбросах цеха снизится и будет находится в пределах показателя ПДВ или будет превышать его незначительно. 6.3 Описание технологической схемы очистки выбросов цеха литья пластмасс В цехе литья пластмасс основными источниками загрязнения атмосферного воздуха являются термопластавтоматы в количестве 12 штук и сушильные шкафы, в которых ведется подготовка материала к ...

0 комментариев