Навигация

Расчёт приводов грузовой лебёдки и механизма поворота показан выше

1. Расчёт приводов грузовой лебёдки и механизма поворота показан выше.

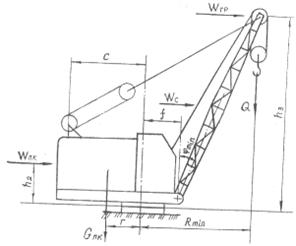

2. Расчёт гидроцилиндра подъёма стрелы.

Расчёт производится по методике представленной в [4].

Исходные данные.

Нагрузка на штоке гидроцилиндра R=450000 Н.

Номинальное давление насоса ![]() =16 МПа.

=16 МПа.

Ход поршня ![]() .

.

Расчёт сводится к определению геометрических размеров поршня и штока;

Нагрузка на штоке:

![]() ,(5.1)

,(5.1)

где ![]() - площадь поршня в рабочей полости гидроцилиндра;

- площадь поршня в рабочей полости гидроцилиндра;

![]() 0,9 – механический КПД гидроцилиндра;

0,9 – механический КПД гидроцилиндра;

Имеем:

![]() 0,03125

0,03125![]() .

.

Диаметр поршня:

![]() =

=![]() 0,199 м.

0,199 м.

Диаметр штока: ![]() 0,8D=0.159 м.

0,8D=0.159 м.

Стандартные значения диаметров:

диаметр поршня = 200мм.

диаметр штока = 160мм.

Расчёт давления.

Давление для преодоления полезной нагрузки:

![]() =

= ![]() 14 МПа.

14 МПа.

Давление для преодоления потерь на трение:

![]() , (5.2)

, (5.2)

где ![]() - сила трения в гидроцилиндре (в предположении резиновые уплотнения);

- сила трения в гидроцилиндре (в предположении резиновые уплотнения);

![]() 0,08 – коэффициент пропорциональности;

0,08 – коэффициент пропорциональности;

Подставим:

![]() 1,15 МПа.

1,15 МПа.

Суммарное давление, подведённое в рабочую полость гидроцилиндра:

![]() (5.3)

(5.3)

![]() 0 – давление слива рабочей жидкости;

0 – давление слива рабочей жидкости;

Получим: ![]() 14+1,15 = 15,15 МПа.

14+1,15 = 15,15 МПа.

Вывод: гидроцилиндр совместно с выбранным ранее гидромотором 210.20 сможет обеспечить нормальный подъём стрелы с грузом.

II. Исследовательская часть

Задача:

Провести анализ дефектов, возникающих на автомобильных кранах, эксплуатирующихся в Калужской области. Разработать систему классификации и кодирования дефектов автомобильных кранов.

Подробная классификация дает возможность найти наиболее распространенные дефекты, характерные для каждого типа кранов. А анализ полученных результатов дает возможность разработать методы по предупреждению возникновения дефектов, по диагностике крана во время его эксплуатации.

После проведения классификации, полученные дефекты подвергаем кодировке. Кодировка дефектов облегчает создание электронного банка данных. Банка данных, позволяет рационально организовать, компактно хранить и оперативно использовать разнообразную информацию обо всех рассмотренных кранах.

В процессе эксплуатации кранов их металлические конструкции подвергаются интенсивному воздействию различных физико-химических процессов, приводящих к физическому износу, коррозии, образованию трещин, остаточным деформациям. Физический износ стимулирует рост динамических нагрузок. Их интенсивность определяет величину и скорость накопления повреждений, приводящих к частичной, а затем и к полной утрате работоспособности конструкций. Особо остро эта проблема касается грузоподъемных машин, отработавших свой срок службы.

Грузоподъемные машины, отработавшие нормативный срок службы, подвергаются экспертному обследованию (диагностированию), проводимому специализированными организациями в соответствии с нормативными документами. По результатам обследования оформляется акт обследования с заключением комиссии и приложениями, включающими информацию об объекте обследования, его владельце, о комиссии, проводящей обследование, о фактических условиях использования ГПМ, их общем состоянии и состоянии отдельных узлов на момент обследования, о количестве дефектов с их классификацией, о характере работ, выполняемых ГПМ, результатах статических и динамических испытаний и т.д.

В Калужской области экспертное обследование кранов производит фирма ООО «КРАНМОНТАЖ». После обследования комиссия, как известно, составляет акт (ЗАКЛЮЧЕНИЕ ЭКСПЕРТИЗЫ ПРОМЫШЛЕННОЙ БЕЗОПАСНОСТИ на автомобильный кран), в который помимо выше перечисленных пунктов входит ведомость дефектов, обнаруженных на кране. Пример такой ведомости приведен на странице 3.

Из этой ведомости можно узнать паспортные данные крана, а также, что важнее наименование узла (элемента), в котором был обнаружен дефект; описание самого дефекта и еще дается заключение о необходимости и сроках устранения дефектов.

ВЕДОМОСТЬ ДЕФЕКТОВ

Тип грузоподъемной машины: КС-4572

Зав. № 354 , Рег. № К-373к ,

Изготовленной в 1985 г на Галичском автокрановом заводе и

принадлежащей ОАО «ПЗБФ».

| Наименование узла, элемента | Описание дефекта | Заключение о необходимости и сроках устранения дефектов |

| 1 | 2 | 3 |

| Неповоротная рама. Опорно-поворотное устройство. Грузовой канат. Механизм поворота. Гидрооборудование. Крюковая подвеска. Прочее. | 1. Трещины по металлу, расслоение металла. 2. Перекос поворотных обойм по отношению к неподвижному венцу вследствие износа дорожек катания полуобойм до 6 мм при допуске 5 мм. 3. Состояние неработоспособное (обрывы проволок, механический износ). 4. Ослаблено крепление редуктора. 5. Самопроизвольное опускание стрелы. 6. Скол блока. 7. Отсутствует на крюке предохранительный замок. 8. Отсутствует таблица с указанием рег. номера, грузоподъемности и даты проведения испытаний. | До пуска в работу провести капитально-восстановительный ремонт или замену. До пуска в работу провести капитально-восстановительный ремонт или замену. Устранить до пуска в работу. Устранить до пуска в работу. Устранить до пуска в работу. Устранить до пуска в работу. Устранить до пуска в работу. Устранить до пуска в работу. |

Председатель комиссии: Рахаев В.В.

(2 уровень, удостоверение № 28П-22 от 22.12.00г.)

Члены комиссии: Петров Р.Н.

(2 уровень, удостоверение № 28П-23 от 22.12.00г.)

Шестопалов И.Н.

(2 уровень, удостоверение № 28П-24 от 22.12.00г.)

Гришин А.А.

(2 уровень, удостоверение № 28П-25 от 22.12.00г.)

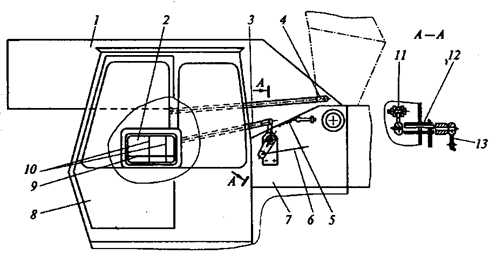

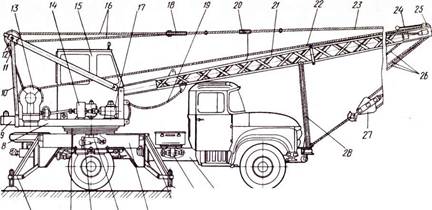

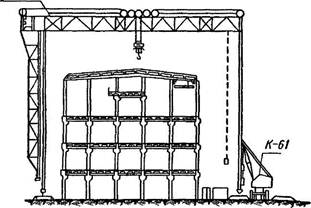

Рассмотрим ведомости дефектов 20 различных типов автомобильных кранов (280 кранов). Проанализировав эти ведомости, выделим зоны, узлы автомобильного крана в которых возникают дефекты. На рис. 6.1 приведен чертеж автомобильного крана и цифрами обозначены соответствующие узлы.

Рис 6.1. Автомобильный кран.

На рисунке обозначены цифрами:

1. Металлоконструкция.

2. Приборы безопасности.

3. Канато-блочная система.

4. Механизмы.

5. Грузозахватные приспособления.

6. Гидрооборудование.

Но данное деление можно считать условным, так как оно достаточно крупное. К примеру, под металлоконструкцией подразумевается: поворотная платформа, не поворотная платформа, стрела; под гидрооборудованием - гидрооборудование стрелы и аутригеров и т.д.

После анализа всех дефектов, которые были обнаружены на рассматриваемых кранах, составим сводную таблицу. В таблицу вошли следующие данные:

- тип крана.

- грузоподъемность.

- заводской и регистрационные номера.

- завод изготовитель.

- год выпуска и дата обследования.

- организация владелец крана.

- основные дефекты.

В таблице № 6.1 приведены наименования дефектов, обнаруженных на кранах, а также частота встречаемости дефекта.

Таблица № 6.1.

| Наименование дефекта | Частота встречаемости дефекта |

| МЕТАЛЛОКОНСТРУКЦИЯ | |

| Состояние окраски неудовлетворительное. | 74 |

| Выработка отверстий под оси опорных роликов на корневой секции стрелы и оголовке. | 5 |

| Выработка отверстий под пальцы двуногой стойки и пяты стрелы. | 2 |

| Ослаблено крепление опорно-поворотного устройства | 19 |

| Состояние неповоротной платформы неработоспособное | 7 |

| Состояние поворотной платформы неработоспособное. | 1 |

| Состояние корневой секции стрелы неработоспособное. | 1 |

| Выработка отверстий под оси аутригеров. | 3 |

| Деформация оголовка стрелы в месте опирания на опорные ролики. | 2 |

| Отклонение от прямолинейности оси стрелы. | 2 |

| Выработка отверстий под оси соединения корневой секции и оголовка. | 2 |

| Выработка отверстий под оси соединения стрелы и стоек стрелы. | 1 |

| Отсутствуют косынки в местах прилегания опорного кольца крепления опорно-поворотного устройства. | 1 |

| Коррозионный износ до 15% при допуске 10%. | 1 |

| Трещины по сварным швам опорной рамы | 1 |

| Трещины по сварным швам и металлу на неповоротной платформе | 97 |

| Трещины по усиливающим косынкам на неповоротной платформе | 2 |

| Отрыв упора от запрокидывания стрелы | 1 |

| Разрыв сварного шва и трещина по сварному шву на поворотной платформе | 25 |

| Неработоспособное состояние стрелы | 2 |

| Вздутие закрытой полости (стрела) | 3 |

| Вздутие верхнего листа корневой секции стрелы | 3 |

| Износ полок нижних уголков оголовка стрелы | 2 |

| Деформация вертикальных и горизонтальных листов | 8 |

| Изогнутость оголовка стрелы (из плоскости стрелы) | 1 |

| Деформация аутригеров | 14 |

| Деформация раскосов стрелы | 29 |

| Трещина по основному металлу подшипниковой обоймы | 1 |

| Трещины по сварным швам на оголовке стрелы | 5 |

| Опорно-поворотное устройство не работает | 2 |

| Деформация двуногой стойки | 11 |

| Деформация поперечины стойки стрелы | 8 |

| Деформация несущего пояса оголовка стрелы | 2 |

| Деформация торцевой пластины на оголовке стрелы | 9 |

| Деформация нижнего правого пояса корневой секции стрелы | 6 |

| Деформация нижнего левого пояса корневой секции стрелы | 5 |

| Деформация верхнего левого пояса корневой секции стрелы | 2 |

| Деформация правого нижнего пояса оголовка стрелы | 5 |

| Местные деформации нижней стены корневой секции стрелы | 1 |

| Трещины по сварным швам корневой секции стрелы | 7 |

| Деформация левого нижнего пояса оголовка стрелы | 3 |

| Деформация поперечины нижней стены корневой секции стрелы | 3 |

| Состояние корневой секции стрелы неработоспособное | 1 |

| Перекос поворотных обойм по отношению к неподвижному венцу | 16 |

| Ослаблены болтовые соединения опорно-поворотного устройства | 76 |

| ПРИБОРЫ БЕЗОПАСНОСТИ | |

| Концевой выключатель на подъем стрелы не работает | 111 |

| Приборы безопасности не установлены | 27 |

| Концевой выключатель на подъем крюка не работает | 115 |

| Отсутствует защита крана от опасного напряжения | 159 |

| Ограничитель верхнего положения стрелы не работает | 7 |

| Прибор координатной защиты отсутствует | 1 |

| Отсутствует переносное заземление крана | 1 |

| Ограничитель натяжения грузового каната в транспортном положении не работает | 21 |

| ОГП не работает | 164 |

| Датчик выдвижения стрелы крана неисправен | 6 |

| Состояние указателя наклона крана неработоспособное | 96 |

| Состояние указателя вылет грузоподъемность неработоспособное | 46 |

| Концевой выключатель реверса не работает | 28 |

| Состояние электроразводки неработоспособное | 9 |

| Креномер установочный отсутствует или не работает | 56 |

| Сигнализатор крена отсутствует | 17 |

| КАНАТО-БЛОЧНАЯ СИСТЕМА | |

| Неправильная запасовка грузового каната в клиновой зажим на крюковой подвеске. | 18 |

| Неправильная запасовка каната в клиновой зажим на оголовке стрелы | 2 |

| Неправильная запасовка стрелового каната в клиновой зажим на поворотной платформе | 1 |

| Неправильная запасовка грузового каната в коуш на оголовке стрелы | 3 |

| Скол реборд обводных блоков | 3 |

| Скол блока на крюковой подвеске | 22 |

| Износ зева крюка крюковой обоймы более 10%. | 1 |

| Скол блока на оголовке стрелы | 50 |

| Перегиб грузового каната в клиновом зажиме | 1 |

| Отсутствует вращение опорных роликов оголовка стрелы | 28 |

| Состояние смазки канатов неудовлетворительное | 8 |

| Состояние растяжек стрелы неработоспособное | 10 |

| На оголовке стрелы отсутствует планка от схода грузового каната с обводных блоков | 4 |

| Состояние грузового каната неработоспособное | 103 |

| Состояние стрелового и грузового каната неработоспособное (многочисленные обрывы проволок) | 71 |

| МЕХАНИЗМЫ | |

| Повышенный износ зубьев шлицевых соединений | 12 |

| Повышенный износ зубьев редуктора механизма поворота | 1 |

| Состояние пневмоклапана привода сцепления неработоспособное | 1 |

| Повышенный осевой и радиальный люфт в подшипниках редуктора механизма поворота. | 2 |

| Ослаблено крепление редуктора механизма поворота | 82 |

| Тормоз не отрегулирован механизма поворота | 9 |

| Увеличенная скорость подъема не работает | 2 |

| Повышенный боковой зазор штока гидроцилиндра выдвижения оголовка | 1 |

| Износ тормозной накладки одного тормоза. | 2 |

| Износ зубьев открытой передачи. | 1 |

| Состояние соединительной муфты неработоспособное | 3 |

| Тормоз механизма подъема стрелы не работает | 12 |

| ГРУЗОЗАХВАТНЫЕ ПРИСПОСОБЛЕНИЯ | |

| На крюке отсутствует предохранительный замок | 15 |

| Выработка отверстия под ось траверсы крюка | 2 |

| На стропах многочисленные обрывы проволок | 1 |

| ГИДРООБОРУДОВАНИЕ | |

| Повреждение покрытия гидрошлангов | 76 |

| Утечка масла из гидроцилиндра подъема стрелы | 36 |

| Утечка масла из гидроцилиндров аутригеров | 25 |

| Самопроизвольное опускание аутригеров | 4 |

| Самопроизвольное опускание стрелы | 9 |

| Разрушение обоймы шарнира гидроцилиндра подъема в узле крепления к стреле | 3 |

| Отсутствуют распорные втулки узла крепления гидроцилиндра к стреле | 1 |

| Разрушение втулок подшипника гидроцилиндра подъема стрелы в месте соединения с поворотной платформой | 2 |

| ПРОЧЕЕ | |

| Отрыв стопорной планки и отсутствие фиксации оси цилиндра подъема стрелы | 1 |

| Отсутствует вращение опорных роликов корневой секции стрелы. | 5 |

| Нарушено остекление кабины крановщика | 15 |

| Состояние кабины крановщика неработоспособное | 2 |

| Отсутствует таблица с указанием рег. номера, грузоподъемности и даты проведения испытаний. | 123 |

По полученным данным, можно построить диаграммы. Каждая диаграмма наглядно отображает, какие дефекты характерны для определенного узла крана, и на каком количестве кранов встречается каждый дефект.

Дефекты металлоконструкции

Дефекты канато-блочной системы

Дефекты приборов безопасности

Дефекты механизмов.

Дефекты гидрооборудования.

Прочие дефекты.

Большинство дефектов, обнаруженных на кранах, связано с тем, что краны отработали положенный срок службы. Но существует ряд дефектов возникших по вине людей эксплуатирующих кран. Это в основном эксплуатация при тяжелых условиях работы, не соответствующих паспортным данным.

После классификации введем кодировку обнаруженных дефектов. Пример кодировки показан на следующей странице.

Кодировка дефектов довольно проста: например, МК-С-I-7, где

МК – дефект металлоконструкции.

С – дефект в стреле.

I – дефект в корневой секции стрелы.

7 – наименование дефекта: деформация раскосов.

Приборы безопасности

Приборы безопасности являются важным элементом необходимым для правильной работы крана. В случае выхода из строя какого-либо прибора может возникнуть аварийная ситуация.

Среди рассмотренных дефектов приборов безопасности встречаются следующие:

Табл. № 7.1

| Наименование дефекта | Частота встречаемости дефекта | |

| Приборы безопасности | ||

| Концевой выключатель на подъем стрелы не работает | 111 | |

| Приборы безопасности не установлены | 27 | |

| Концевой выключатель на подъем крюка не работает | 115 | |

| Отсутствует защита крана от опасного напряжения | 159 | |

| Ограничитель верхнего положения стрелы не работает | 7 | |

| Ограничитель натяжения грузового каната в транспортном положении не работает | 21 | |

| ОГП не работает | 164 | |

| Датчик выдвижения стрелы крана неисправен | 6 | |

| Состояние указателя наклона крана неработоспособное | 96 | |

| Состояние указателя вылет грузоподъемность неработоспособное | 46 | |

| Концевой выключатель реверса не работает | 28 | |

| Состояние электроразводки неработоспособное | 9 | |

| Креномер установочный отсутствует или не работает | 56 | |

| Сигнализатор крена отсутствует | 17 | |

Полученные данные наглядно представлены на диаграмме.

Диаграмма дефектов приборов безопасности

Из диаграммы видно, что на 27 кранах приборы безопасности не установлены вообще. На большом количестве кранов отсутствует ограничитель грузоподъемности, являющимся основным элементом необходимым для безопасной работы крана. Рассмотрим приборы и устройства безопасности, установленные на кране КС-4572.

На кране КС-4572 установлены следующие приборы и устройства безопасности: ограничитель грузоподъемности, концевые выключатели, упоры, предохранительные краны, указатели, звуковой сигнал. Ограничитель грузоподъемности предназначен для отключения при работе с недопустимыми грузами грузовой и вспомогательной лебедок, механизма поворота, механизмов подъема и телескопирования стрелы.

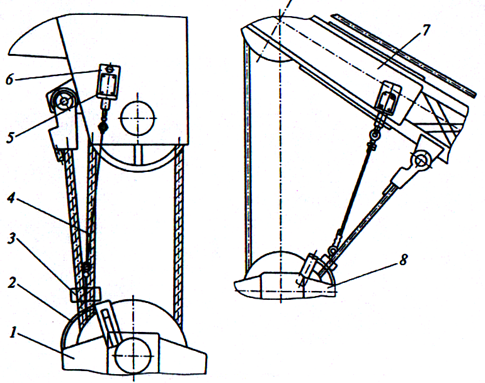

Ограничитель грузоподъемности предназначен для предупреждения и автоматического отключения механизмов крана при работе с недопустимыми по массе грузами. В комплект ограничителя грузоподъемности (рис. 7.1) входят: суммирующий механизм 4, установленный на стреле 2, механизм ввода данных длины стрелы 1, механизм ввода угла стрелы, состоящий из тяги 7, закрепленной на рычаге 6 суммирующего механизма 4 и на рычаге 20 кронштейна 15, установленного на поворотной раме 8, а также релейный блок 14, датчик усилий 10 и аппаратура сигнализации (миллиамперметр, красная и зеленая лампы), расположенная на щитке приборов.

Для нагружения датчика усилий применен гидротолкатель 9. На крышке релейного блока 14 установлены галетный переключатель 11 (переключатель характеристик), предохранитель 12 и выключатель 13. Для передачи данных о преобразованной длине стрелы в показывающий прибор указателя грузоподъемности применен канат 5, проложенный по блокам 3, 18, 19.

Блок 18 закреплен на кронштейне 17, установленном на опоре 16. Такая конструкция позволяет поворачиваться блоку 18 вокруг оси стрелы при подъеме (опускании) стрелы.

Рис. 7.1 Ограничитель грузоподъемности крана КС-4572

В ограничителе крана КС-4572 используется принцип, основанный на сравнении усилия с предельно допустимой величиной. Измеряемое и допустимое усилия в данном ограничителе преобразуются датчиками в электрические сигналы (напряжения) и сравниваются при помощи поляризованного реле. При превышении предельно допустимой величины усилия контакты реле размыкают цепь питания электромагнитов. Одновременно отключается сигнальная зеленая лампа и включается красная аварийная лампа.

Суммирующий механизм (рис. 7.2) предназначен для выдачи электрического сигнала в зависимости от длины и угла наклона стрелы для сравнения с электрическим сигналом, выдаваемым датчиком усилий. Суммирующий механизм состоит из корпуса 14, который на кронштейне 13 устанавливается на стреле крана. На цапфе 9 корпуса 14 устанавливается барабан 10, который поводком 8 связан с валиком 24. На резьбовую часть валика 24 навернута гайка 18, несущая на себе вилку 23, которая входит в кольцевую проточку втулки 22. Втулка 22 на шпонке 20 посажена на валик 15 и несет на себе кулачок 17.

На валике 15 установлена шестерня 11 сцепленная с зубчатым сектором 12, закрепленным на валике 16, на другом конце которого на шпонке посажен рычаг 19. На оси 4 установлен трехплечий рычаг 3. На одном плече рычага завальцован шарик, на втором установлена тяга 2, соединяющая его через поводок 1 с осью потенциометра 7, а к третьему — подсоединена пружина 5, поднимающая шарик к поверхности кулачка 17. Гайка 18 канатом 6, проложенным по системе блоков, соединена с рычагом указателя грузоподъемности. Для стопорения валиков 15, 24 предусмотрены болты 21 и 25.

Выдвижение (уменьшение длины) стрелы через канаты механизма ввода длины стрелы приводит к вращению барабана 10, который через поводок 8 передает вращение валику 24. Вращение валика 24 вызывает перемещение вдоль оси гайки 18, тем самым, воздействуя на втулку 22 с кулачком 17. Одновременно перемещение гайки 18 через канат 6 вызывает отклонение рычага указателя грузоподъемности.

При подъеме (опускании) стрелы поворот рычага 19 через зубчатый сектор 12 и шестерню 11 приводит к повороту кулачка 17. Перемещение и поворот кулачка 17 приводят к повороту трехплечего рычага 3, поводка 1 и к перемещению щетки потенциометра, который выдает в электрическую цепь ограничителя грузоподъемности соответствующий электрический сигнал.

Указатель грузоподъемности позволяет определить грузоподъемность крана при работе по следующим грузовым характеристикам: «Работа на опорах», «Телескопирование», «Работа без опор». Определение грузоподъемности производится на шкалах «Работа на опорах» и «Телескопирование» — по перекрестию вертикального и горизонтального визиров; на шкалах «Работа без опор» по горизонтальному визиру; на шкалах «Длина стрелы» — по вертикальному визиру.

Рис. 7.2 Суммирующий механизм ограничителя грузоподъемности крана КС-4572.

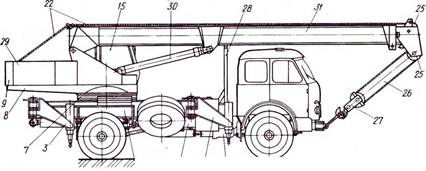

На рис. 7.3 изображено положение визиров, что соответствует вполне определенному положению стрелы. В указатель грузоподъемности входит прибор 2, установленный на стойке кабины 8. В приборе 2 горизонтальный визир 9 через систему тяг и рычагов, тягу 4 связан со стрелой 1, а двойной вертикальный визир 10 через тягу 3, закрепленную на рычаге 11, и валик 12 с рычагом 13. Преобразованная длина стрелы от суммирующего механизма, расположенного на стреле 1, передается на поворотную платформу канатом 6, один конец которого закреплен на гайке суммирующего механизма, а другой — на рычаге 13. Перемещение визиров 10 длины стрелы при уменьшении длины стрелы происходит под действием пружины 5.

Рис. 7.3 Указатель грузоподъемности крана КС-4572.

Ограничитель подъема крюка (рис. 7.4) предназначен для автоматического отключения механизма грузовой лебедки при подъеме крюковой подвески на предельную высоту и установлен на оголовке стрелы. На основании 6 установлен конечный выключатель 5. Грузик 3 подвешен на неподвижной ветви грузового каната с помощью троса 4.

Под действием массы грузика постоянно замкнуты контакты выключателя.

При подходе крюковой подвески к головке стрелы приподнимается грузик 3, контакты выключателя размыкаются и обесточивают электромагнит парораспределителя, механизм грузовой лебедки останавливается.

Рис. 7.4 Ограничитель подъема крюка крана КС-4572.

ІІІ. Организационно-экономическая часть

Общая технико–экономическая характеристика объекта.

Автомобильный гидравлический кран грузоподъёмностью 16 тонн, на специальном шасси, предназначен для погрузочно-разгрузочных и строительно-монтажных работ в различных отраслях народного хозяйства.

Новый кран по сравнению с автомобильным гидравлическим краном

КС-45721 на базе шасси Урал-4320 имеет новое отличающееся шасси

КамАЗ-53228. Мощность двигателя увеличилась с 230 л.с. до 260 л.с.

Снизилась и цена шасси.

Применение нового крана, имеющего более высокую несущую способность, значительно повышает производительность новой техники.

Для экономического сравнения в качестве базового варианта (БВ) принимаем автомобильный кран аналогичного типа КС-45721 на базе шасси

Урал-4320.

Кран КС-45721 – гидравлический, с трёхсекционной телескопической стрелой.

Цель анализа – показать, что приобретение нового автомобильного крана КС-4572 на базе шасси КамАЗ-53228 даст гораздо больший экономический эффект, чем приобретение крана на базе шасси Урал-4320.

Исходные данные:

1. Ресурс Т (час)

БВ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8000

НВ . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 8000

2. Коэффициент перевода

машино-часов из моточасов k![]() . . . . . . . . . . . . . . . . . 0,3

. . . . . . . . . . . . . . . . . 0,3

3. Наибольшая скорость подъёма

(опускания) груза V (м/мин)

БВ . . . . . . . . . . . . . . . . . . . . . . 8,5

НВ . . . . . . . . . . . . . . . . . . . . . . . 8,5

4. Наибольшая частота вращения

поворотной части n (об/мин) (БВ и НВ) . . . . . . . . 1,75

5. Срок службы крана Т![]() (лет) . . . . . . . . . . . . . 10

(лет) . . . . . . . . . . . . . 10

6. Цена шасси Ц![]() (руб.)

(руб.)

БВ . . . . . . . . . . . . . . . . . . . . . . 760000

НВ . . . . . . . . . . . . . . . . . . . . . . 690000

Похожие работы

зопасность эксплуатации современных моделей автомобильных кранов во многом зависят от умелого их использования по назначению в технологическом процессе монтажных и погрузочно-разгрузочных работ, поэтому непрерывно повышаются требования к квалификации машиниста крана автомобильного. Только обладая хорошими знаниями современных конструкций автомобильных кранов и технологии их применения, можно стать ...

... к гидромотору М и одновременно к гидроцилиндру тормоза, размыкая тормозное устройство. Противоположная полость гидромотора при этом соединяется со сливной гидролинией. 3. Расчет объемного гидропривода 3.1 Определение мощности гидропривода и насоса Полезную мощность гидродвигателя возвратно-поступательного действия (гидроцилиндра) Nгдв , кВт, определяют по формуле: Nгдв=М·2π·nм, ...

... из одной буквы и двух-трех цифр или двух букв и двух цифр (например, К-64, АК-75). Буквенная часть обозначает принадлежность машины к группе кранов (К) или более точно — к группе автомобильных кранов (АК); цифры — грузоподъемность крана (6, 3; 7, 5Т) и порядковый номер модели. В 1967 г. утверждена новая индексация стреловых самоходных кранов, согласно которой индекс автомобильных кранов состоит ...

... за габариты неповоротной части, расположенные на высоте до 2 метров от уровня стоянки края или площадки, на которой могут находиться люди; боковые части, выступающие за боковую часть крана стрелового типа, перемещающегося по наземному пути; выносные опоры; кабину и внешние элементы ходовой части кранов мостового типа. Безаварийная и безопасная работа грузоподъемных кранов при производстве ...

0 комментариев