Навигация

Химический состав и механические свойства КВ

7. Химический состав и механические свойства КВ

Механические свойства

Сталь – это сплав железа с углеродом в котором содержится углерода до 2,14%

Стали классифицируются по:

1) Химическому составу:

а) углеродистые

б) легированные

2) Назначению:

а) Конструкционные

б) Инструментальные

в) Специальные

3) Качеству:

а) Обыкновенное

б) Качественное

в) Высококачественное

г) Особовысококачественное

4) Степени раскисления:

а) Кипящее (КП)

б) Спокойное (СП)

в) Полуспокойное (ПС)

5) Способ поставки делятся на 3 группы:

группа А – сталь поставляется по механическим свойствам, буква А не указывается.

группа Б – сталь поставляется по химическому составу

группа В = А+Б

Чугун – это сплав железа с углеродом в котором углерода содержится от 2,14- 6,67%.

Сорта чугунов.

1. Белый чугун. Углерод находится в виде цементита (Fe3C). Твердый , хрупкий плохо обрабатывается резанием.

2. Серый чугун. Углерод находится в свободном состоянии в виде графита. Это литейные чугуны, в них графит имеет форму пластинок. Менее прочный, обладает литейными свойствами, хорошо сопротивляется износу, способность гасит вибрации.

3. Легированный серый чугун. Имеет мелкозернистую структуру и лучшее строение графита за счет присадок в небольших количествах никеля, хрома и молибдена иногда титана и меди.

4. Высокопрочный чугун. Разновидность серого чугуна модифицированного магнием. Одновременно в жидкий чугун вводят железо с кремнием, в результате получают графит в шаровидной форме.

5. Ковкий чугун. Высокие анти коррозионные свойства, хорошо работает в среде влажного воздуха, воды, топочных газов. Из него изготавливают детали, которые воспринимают ударные нагрузки.

Коленчатый вал ВАЗ-2112 изготовлен из ВЧ. Цифрры за буквами ВЧ - высокопрочный чугун означают временное сопротивление разрушению при растяжении. Например, чугун марки ВЧ 60 должен иметь ув=60 кгс/мм2 или ув=600 МПа. Для высокопрочного чугуна характерна шаровидная форма графита, получают его путем модифицирования низкозернистого серого чугуна чистым магнием или магнийсодержащими добавками. Высокопрочный чугун нашел широкое применение в автомобилестроении (коленчатые и распределительные валы, шестерни различных механизмов, блоки цилиндров и т.п.), тяжелом машиностроении (детали турбин, прокатные валки, шаботы молотов и т.п.), транспортном, сельскохозяйственном машиностроении (шестерни и звездочки, диски муфт, различного рода рычаги, опорные катки и т.п.) и во многих других отраслях.

Химический состав.

В нем содержится: углерод (С)=3,3-3,5%, кремний (Si)=1,4-2,2%, марганец (Мn)=0,7-1,0%, фосфор (P)= не более 0,2% , сера (S)= не более 0,15%

Механические свойства высокопрочного чугуна предел прочности (временное сопротивление) ув ВЧ60 = 600 Мпа; условный предел текучести у0,2 = 310-320 МПа; относительное удлинение (пластичность) д = 10-22 %; твердость ВЧ45 140-225, ВЧ50 НВ 153-245 НВ;

Твердость по Бринеллю HB= 170-241*10-1 МПа, ?в= 196 МПа

8. Приспособления применяемые при ремонте

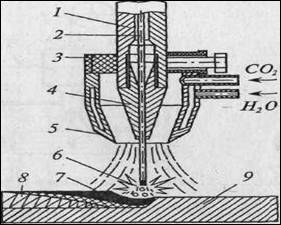

Наплавки в среде углекислого газа заключается в том, что электродная проволока из кассеты непрерывно подается в зону сварки как показано на рисунке. Ток к электродной проволоке подводится через мундштук и наконечник, расположенные внутри газоэлектрической горелки. При наплавке металл электрода и детали перемешивается. В зону горения дуги под давлением 0,05...0,2 МПа по трубке подается углекислый газ, который, вытесняя воздух, защищает расплавленный металл от вредного действия кислорода и азота воздуха.

Схема наплавки в среде углекислого газа: 1 — мундштук; 2 — электродная проволока; 3 — горелка; 4 — наконечник; 5 — сопло горелки; 6 — электрическая дуга; 7 — сварочная ванна; 8 — наплавленный металл; 9 — наплавляемая деталь.

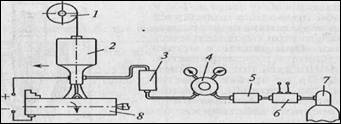

Схема установки для дуговой наплавки в углекислом газе: 1 — кассета с проволокой; 2 — наплавочный аппарат; 3 — расходомер; 4 — редуктор; 5 — осушитель; 6 — подогреватель; 7 — баллон с углекислым газом; 8 — деталь.

Наплавку в среде углекислого газа производят на постоянном токе обратной полярности. Тип и марку электрода выбирают в зависимости от материала восстанавливаемой детали и требуемых физико-механических свойств наплавленного металла. Скорость подачи проволоки зависит от силы тока, устанавливаемой с таким расчетом, чтобы в процессе наплавки не было коротких замыканий и обрывов дуга. Скорость наплавки зависит от толщины наплавляемого металла и качества формирования наплавленного слоя. Наплавку валиков осуществляют с шагом 2,5...3,5 мм. Каждый последующий валик должен перекрывать предыдущий не менее чем на 1/3 его ширины.

Твердость наплавленного металла в зависимости от марки и типа электродной проволоки 200...300 НВ.

Расход углекислого газа зависит от диаметра электродной проволоки. На расход газа оказывают также влияние скорость наплавки, конфигурация изделия и наличие движения воздуха.

После того как нанесли, определённый слой металла начинаем наружную обработку поверхности с помощью шлифования.

После установки заготовки расставляют упоры для измерения направления движения стола. Упоры продольной подачи располагают так, чтобы круг при шлифовании не задевал за хомутик и не выходил из контакта с заготовкой. Установленные упоры нужно жестко закрепить. Чтобы установить взаимное расположение круга и заготовки, в центры устанавливают эталонную деталь. Левый торец ее используют как базу для установки шлифовальной бабки. При любой длине шлифуемой заготовки положение этого торца остается неизменным.

Перед пробным шлифованием вначале включают электродвигатель шлифовального круга, затем электродвигатель вращения заготовки. Потом подводят круг к заготовке до появления искры и вручную перемещают стол. Выполнив два-три прохода, включают автоматическую подачу и после пробного шлифования измеряют диаметры заготовки у обоих ее торцов. Если есть конусность, то выверяют положение стола, добиваясь цилиндричности обрабатываемой поверхности.

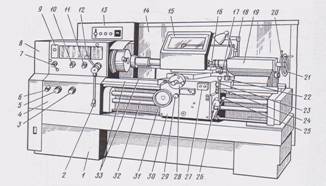

Токарно-винторезный станок предназначен для наружной и внутренней обработки, включая нарезание резьбы, единичных и малых групп деталей

Общий вид и размещение органов управления токарно-винторезного станка модели 16К20

1- станина, рукоятки управления: 2 - сблокированная управление, 3,5,6 - установки подачи или шага нарезаемой резьбы, 7, 12 - управления частотой вращения шпинделя, 10 - установки нормального и увеличенного шага резьбы и для нарезания многозаходных резьб, 11 — изменения направления нарезания резьбы (лево- или правозаходной), 17 - перемещения верхних салазок, 18 - фиксации пиноли, 20 - фиксации задней бабки, 21 - штурвал перемещения пиноли, 23 - включения ускоренных перемещений суппорта, 24 - включения и выключения гайки ходового винта, 25 - управления изменением направления вращения шпинделя и его остановкой, 26 - включения и выключения подачи, 28 - поперечного перемещения салазок, 29 - включения продольной автоматической подачи, 27 - кнопка включения и выключения главного электродвигателя, 31 - продольного перемещения салазок; Узлы станка: 1 - станина, 4 - коробка подач, 8 - кожух ременной передачи главного привода, 9 - передняя бабка с главным приводом, 13 - электрошкаф, 14 - экран, 15 - защитный щиток, 16 - верхние салазки, 19 - задняя бабка, 22 - суппорт продольного перемещения, 30 - фартук, 32 - ходовой винт, 33 - направляющие станины.

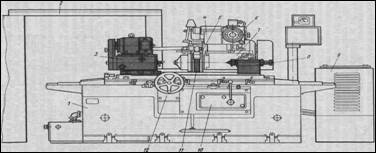

Круглошлифовальный станок – предназначен для обработки деталей шлифованием.

Общий вид универсального круглошлифовального станка мод. ЗУ131:

1 — станина, 2 — электрооборудование, 3 — передняя бабка, 4 — приспособление для внутреннего шлифования, 5 —кожух шлифовального круга, 6 — механизм подач шлифовальной бабки, 7 — шлифовальная бабка, 8 — задняя бабка, 9 — система гидропривода и смазки, 10 — система гидроуправления, 11 — шлифовальный круг, 12 — механизм ручного перемещения стола

Сварочный универсальный выпрямитель ВДУ-506. Является регулируемым тиристорным выпрямителем с жесткой или падающей внешней характеристикой. Отличием от версии ВДУ-506С является классическое построение и отсутствие комбинированной вольт-амперной характеристики в режиме полуавтоматической сварки. Работает в комплекте с полуавтоматом ПДГО-510-5, со стабилизацией скорости подачи сварочной проволоки и возможностью удаления подающего механизма от выпрямителя на расстояние до 30м, оптимален для цеховых условий при сварке на токах дуги до 450А (ПВ=100%).

Похожие работы

... ТО2)=6 обслуживаний ТРс=3 обслуживаниям Таким образом, количество технических обслуживаний в сутки составляет: ТО1-21 обслуживание ТО2-6 обслуживаний ТР‑3 обслуживания ЕО‑900 обслуживаний Расчет программы технических обслуживаний и ремонта автомобилей и их работ Прежде чем приступить к расчету определения нормативов трудоемкости технических обслуживаний и ремонта подвижного ...

... пожара. К этим мероприятиям на АТП относятся меры пожарной безопасности, предусматриваемые при проектировании и строительстве предприятий и принимаемые при проведении работ по техническому обслуживанию и ремонту автомобилей. Пожарная безопасность согласно ГОСТ 12.1.004-85 обеспечивается организационно-техническими мероприятиями и реализацией двух взаимосвязанных систем: системой предотвращения ...

... количество рабочих одновременно работающих на посту Определяем количество универсальных постов ТО Хп= Тп =93,5 = 9,5, округляем =9 постов Rпр 9,8 Расчет площади участка по ремонту подвески автомобиля ГАЗ-3110 По площади занимаемой оборудованием Fц =fоб *Кп = 10,75 *1,6= 17,2 м2 fоб - площадь занимаемая оборудованием Кп - коэффициент плотности Кп=1,6 3. Организационная часть ...

... ), км При проведении реконструкции в зоне ТР необходимо рассчитывать затраты на запасные части и ремонтные материалы по формулам Сзч = , где Нзч – норма затрат на запасные части на 1000 км пробега, руб. (справочно); Ст – удельный вес трудоемкости ремонта автомобиля на заданном участке в общем объеме ТР (справочно). Затраты на ремонтные материалы См = , где Нм – норма затрат на ...

0 комментариев