Навигация

Шлифование металлов./Под ред. Л.М. Кожуро. - Мн.: ДизайнПРО,2000, с.268..292

2. Шлифование металлов./Под ред. Л.М. Кожуро. - Мн.: ДизайнПРО,2000, с.268..292.

Время на выполнение работы: 2 часа.

Краткие теоретические сведения:

Шлифование является одним из производительных методов обработки различных поверхностей. Обработка осуществляется абразивным инструментом (АИ), абразивные зерна которых являются режущими элементами. Абразивные зерна в АИ закреплены связующим компонентом—связкой с обязательным наличием пор. Особенностью шлифования является одновременное микрорезание несколькими зернами, каждое из которых имеет два-три режущих лезвия и более, у каждого режущего лезвия свои угловые параметры ![]() Абразивные зерна находятся на различной высоте.

Абразивные зерна находятся на различной высоте.

Схемы шлифования:

- наружное круглое шлифование в центрах (глубинное, врезное, шлифование двух взаимно перпендикулярных поверхностей);

-плоское шлифование периферией и торцом круга;

-внутреннее шлифование;

-внутреннее шлифование с планетарной подачей;

-бесцентровое шлифование;

-профильное шлифование.

Различают два вида шлифования: обычное (Vкр=35м/с) и скоростное (Vкр=50м/с).

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

МЕТОДИКА ПО ВЫБОРУ ШК.

Характеристика ШК согласно ГОСТ 2424-83 включает в себя элементы:

тип круга;

основные размеры. Таблица 169..172 [1, c.252..253];

- марка абразивного материала / а/м /. Таблица 160 [1, c.242];

зернистость. Таблица 161 [1, c.245];

индекс зернистости;

твердость. [1, c.248..249];

номер структуры круга. Таблица 167 [1, c.249];

класс ШК. [1, c.250];

допустимая окружная скорость круга — это такая скорость, при которой обеспечивается безопасная работа. Различают два вида шлифования: обычное — V=35![]() , и скоростное — V=50

, и скоростное — V=50 ![]() .

.

связка. [1, c.247];

Пример обозначения ШК:

ШК ПП 400 х 40 х 305

I5A, 25Н, CI, 7, К1, А, 35 м/с

ПП - плоский прямой профиль

400 -диаметр круга

40 - ширина круга

305 – посадочный диаметр круга

I5A - ШК нормальный электрокорунд на керамической связке, класс А

25Н - для зернистости Н, содержание фракции 25%

C1 - средняя твердость

7 - номер структуры круга

KI - обычное шлифование электрокорундом на керамике

А - класс точности

35 м/с – окружная скорость.

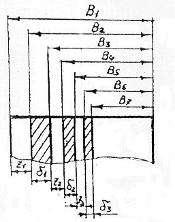

1. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ ПЛОСКОМ ШЛИФОВАНИИ ПЕРИФЕРИЕЙ КРУГА

1.1. Исходные данные:

1.2. Определение поперечной подачи стола Sпоп,![]() . Таблица 6.33 [2, c.294].

. Таблица 6.33 [2, c.294].

1.3. Определение скорости вращения изделия Vд,![]() . Таблица 6.33 [2, c.293].

. Таблица 6.33 [2, c.293].

1.4. Определение подачи на глубину на рабочий ход Sверт,![]() . Таблица 6.33 [2, c.293].

. Таблица 6.33 [2, c.293].

1.4.1. Определение поправочных коэффициентов для подачи на глубину. Таблица 6.34 [2, c.295].

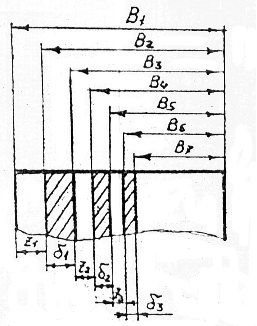

1.4.2. Определение приведенной ширины шлифования Впр, мм:

![]()

![]() --суммарная ширина шлифуемых деталей, включая просветы между деталями.

--суммарная ширина шлифуемых деталей, включая просветы между деталями.

![]() -ширина круга.

-ширина круга.

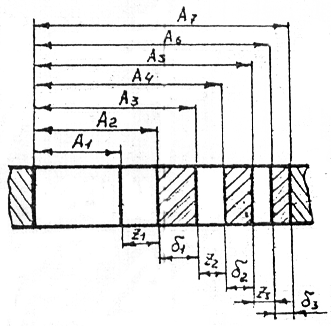

1.4.3. Определение степени заполнения стола:

![]()

![]() -суммарная площадь шлифуемых поверхностей изделий;

-суммарная площадь шлифуемых поверхностей изделий;

L-длина шлифованных изделий, мм

L=Lшл+(20..30)

Lшл — длина шлифования, включая просветы между изделиями, установленными на столе.

1.4.4. Определение рабочей подачи на глубину на рабочий ход Sверт.р.,![]() :

:

![]()

1.5. Расчет основного времени:

Z=h — припуск на обработку.

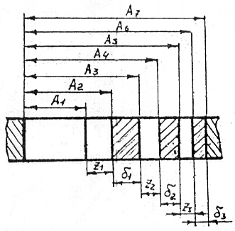

2. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМ ШЛИФОВАНИИ С ПРОДОЛЬНОЙ ПОДАЧЕЙ

2.1. Исходные данные:

2.2. Выбор характеристики круга. Таблица 6.15 [2, с.272]

2.3. Назначение режимов резания

2.3.1 Частота вращения шлифовального круга:

Принимаем обычное шлифование со скоростью вращения ШК 35 ![]() или скоростное шлифование со скоростью 50

или скоростное шлифование со скоростью 50![]() тогда:

тогда:

![]()

![]()

2.3.2. Определение частоты вращения изделия ![]() . Таблица 6.15 [2, c.272].

. Таблица 6.15 [2, c.272].

2.3.3. Определение продольной минутной подачи, ![]() Таблица 6.15 [2, с.272]

Таблица 6.15 [2, с.272]

2.3.4 Определение поперечной подачи на ход стола, ![]() . Таблица 6.16 [2, c.273].

. Таблица 6.16 [2, c.273].

2.3.4.1. Определение поправочных коэффициентов. Таблица 6.17 [2, c.275..276].

2.3.5. Определение рабочей поперечной подачи на ход стола:

![]()

2.3.6. Определение основного времени на шлифование

![]()

2.3.7. Определение мощности затрачиваемой на шлифование.

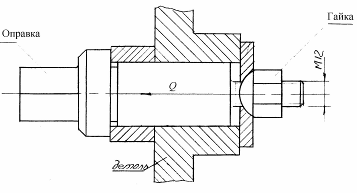

3. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ КРУГЛОМ НАРУЖНОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ).

3.1. Исходные данные:

3.2.Выбор характеристики ШК. Таблица 6.11. [2, с.267].

3.3.Назначение режимов резания

3.3.1. Частота вращения круга

При принятой скорости круга V=35![]() :

:

![]()

3.3.2. Корректируем частоту вращения круга по паспорту станка

3.3.3.Определение частоты вращения изделия ![]() . Таблица 6.12 [2, c.268].

. Таблица 6.12 [2, c.268].

3.3.4. Определение минутной поперечной подачи ![]() . Таблица 6.12 [2, c.268].

. Таблица 6.12 [2, c.268].

3.3.4.1. Определение поправочных коэффициентов на поперечную подачу. Таблица 6.13 [2, c.269..270]. 3.3.4.2. Определение рабочей минутной поперечной подачи:

![]()

3.3.5. Определение основного времени на шлифование:

![]()

4. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ БЕСЦЕНТРОВОМтШЛИФОВАНИИ С ПОПЕРЕЧНОЙ ПОДАЧЕЙ (ВРЕЗАНИЕМ)

4.1.Исходные данные:

4.2.Выбор характеристик ШК Таблица 6.19 [2, с.278]

4.3.Назначение режимов резания:

4.3.1. Частота вращения круга:

![]()

4.3.2. Определение частоты вращения изделия ![]() . Таблица 6.20 [2, c.279].

. Таблица 6.20 [2, c.279].

4.3.2.1. Корректировка частоты вращения изделия по паспорту станка.

4.3.3. Определение минутной поперечной подачи ![]() . Таблица 6.20 [2, с.279].

. Таблица 6.20 [2, с.279].

4.3.4. Определение поправочных коэффициентов на рабочую подачу. Таблица 6.21 [2, c.280..281].

4.3.5. Определение рабочей минутной поперечной подачи:

![]()

4.3.6. Определение основного времени:

![]()

4.3.7. Определение мощности затрачиваемой на шлифование.

5. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ БЕСЦЕНТРОВОМ ШЛИФОВАНИИ С ПРОДОЛЬНОЙ ПОДАЧЕЙ

5.1. Исходные данные:

5.2.Выбор характеристики ШК Таблица 6.19 [2, с.278].

5.3.Назначение режимов резания:

5.3.1.Частота вращения круга:

![]()

5.3.1.1. Корректируем частоту вращения круга по паспорту станка.

5.3.2. Определение продольной минутной подачи и числа проходов. Таблица 6.23 [2, с.283].

5.3.3. Определение удвоенной глубины шлифования 2t (для каждого прохода) Таблица 6.24 [2, c.284].

5.3.4. Определение угла наклона ведущего круга:

![]()

5.3.4.1. Определение поправочных коэффициентов на продольную минутную подачу. Таблица 25 [2, c.285].

5.3.4.2. Определение рабочей минутной подачи:

![]()

5.3.5. Определение основного времени:

![]()

5.4.Определение мощности, затрачиваемой на шлифование.

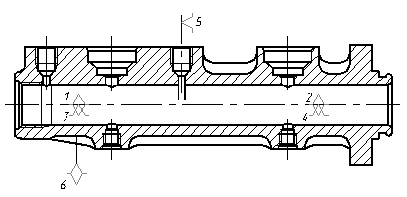

6. ПОРЯДОК НАЗНАЧЕНИЯ РЕЖИМОВ РЕЗАНИЯ ПРИ ВНУТРЕННЕМ ШЛИФОВАНИИ С ПРОДОЛЬНОЙ ПОДАЧЕЙ.

6.1. Исходные данные:

6.2. Выбор характеристики ШК. Таблица 6.27 [2, с.287].

6.3.Назначение режимов резания

6.3.1.Частота вращения круга:

![]()

6.3.2.Корректируем n по паспорту станка.

6.3.3.Определение продольной минутной подачи ![]()

![]() . Таблица 6.28 [2, с.288].

. Таблица 6.28 [2, с.288].

6.3.4. Определение поперечной подачи на двойной ход шпинделя ![]()

Таблица 6.29 [2, с.289].

6.3.5. Определение поправочных коэффициентов рабочей поперечной подачи на двойной ход. Таблица 6.30 [2, c.290].

![]()

6.3.6. Определение основного времени:

![]()

6.4. Определение мощности, затрачиваемой на шлифование

ПРИЛОЖЕНИЕ А

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Круглое наружное шлифование с радиальной подачей

| Группы обрабатываемого материала | Длина шлифования, Lд, мм до | |||||||||||||

| I - II | III | IV - V | VI | |||||||||||

| Диаметр шлифования, мм | ||||||||||||||

| 24 | - | - | - | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - | - | - |

| 32 | 24 | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - | - |

| 45 | 32 | 24 | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - |

| 62 | 45 | 32 | 24 | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - |

| 85 | 62 | 45 | 32 | - | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| 120 | 85 | 62 | 45 | - | - | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 |

| 160 | 120 | 85 | 62 | - | - | - | - | - | 32 | 40 | 50 | 60 | 80 | 100 |

| Минутная поперечная подача, Vs, | Мощность резания, N, кВт | |||||||||||||

| 0,26 | - | - | - | - | - | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | |||

| 0,38 | - | - | - | - | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | |||

| 0,53 | - | - | - | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | |||

| 0,78 | - | - | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | |||

| 1,0 | - | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | |||

| 1,4 | - | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | 19,3 | |||

| 1,9 | 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | 19,3 | 24 | |||

| 2,6 | 3,2 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | 19,3 | 24 | - | |||

| 3,6 | 4,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | 19,3 | 24 | - | - | |||

| 5,0 | 5,0 | 6,3 | 7,9 | 9,9 | 12,4 | 15,5 | 19,3 | 24 | - | - | - | |||

Поправочные коэффициенты на мощность в зависимости от твердости и скорости круга

| Скорость круга, Vкр, | Твердость круга | |||

| СМ1…СМ2 | С1..С2 | СТ1..СТ2 | СТ3, Т1 | |

| Коэффициент | ||||

| 35 | 1,0 | 1,16 | 1,36 | 1,58 |

| 50 | 1,2 | 1,4 | 1,63 | 1,9 |

ПРИЛОЖЕНИЕ Б

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Круглое наружное шлифование с продольной подачей

| Группы обрабатываемого материала | Продольная минутная подача, Vs, | ||||||||||||

| I - II | III | IV - V | VI | ||||||||||

| Диаметр шлифования, мм до | |||||||||||||

| 50 | 37 | - | - | 2080 | 2870 | 3950 | 5150 | 7500 | - | - | - | - | - |

| 70 | 50 | 37 | - | 1510 | 2080 | 2870 | 3950 | 5150 | 7500 | - | - | - | -- |

| 95 | 70 | 50 | 37 | 1100 | 1510 | 2080 | 2870 | 3950 | 5150 | 7500 | - | - | - |

| 130 | 95 | 70 | 50 | 800 | 1100 | 1510 | 2080 | 2870 | 3950 | 5150 | 7500 | - | - |

| 180 | 130 | 95 | 70 | - | 800 | 1100 | 1510 | 2080 | 2870 | 3950 | 5150 | 7500 | - |

| 250 | 180 | 130 | 95 | - | - | 800 | 1100 | 1510 | 2080 | 2870 | 3950 | 5150 | 7500 |

| 340 | 250 | 180 | 130 | - | - | - | 800 | 1100 | 1510 | 2080 | 2870 | 3950 | 5150 |

| 470 | 340 | 250 | 180 | - | - | - | - | 800 | 1100 | 1510 | 2080 | 2870 | 3950 |

| - | 470 | 340 | 250 | - | - | - | - | - | 800 | 1100 | 1510 | 2080 | 2870 |

| - | - | 470 | 340 | - | - | - | - | - | - | 800 | 1100 | 1510 | 2080 |

| Поперечная подача, S, | Мощность резания, N, кВт | ||||||||||||

| 0,0035 | - | - | - | 1,9 | 2,4 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | |||

| 0,005 | - | - | 1,9 | 2,4 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | |||

| 0,007 | - | 1,9 | 2,4 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | |||

| 0,010 | 1,9 | 2,4 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | |||

| 0,014 | 2,4 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | 18,0 | |||

| 0,019 | 3,0 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | 18,0 | 22,5 | |||

| -,026 | 3,8 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | 18,0 | 22,5 | - | |||

| 0,036 | 4,8 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | 18,0 | 22,5 | - | - | |||

| 0,050 | 5,9 | 7,4 | 9,2 | 11,5 | 14,5 | 18,0 | 22,5 | - | - | -- | |||

Поправочные коэффициенты на мощность в зависимости от твердости, ширины и скорости круга

| Скорость круга, Vкр, | Ширина шлифовального круга, Вкр, мм до | Твердость шлифовального круга | |||

| М2..М3 | СМ1..СМ2 | С1..С2 | СТ!..СТ2 | ||

| Коэффициент | |||||

| 35 | 40 | 0,8 | 0,9 | 1,04 | 1,22 |

| 50 | 0,85 | 0,95 | 1,10 | 1,3 | |

| 63 | 0,9 | 1,0 | 1,16 | 1,36 | |

| 80 | 0,95 | 1,05 | 1,22 | 1,45 | |

| 100 | 1,0 | 1,12 | 1,3 | 1,52 | |

| 50 | 40 | 0,96 | 1,08 | 1,25 | 1,47 |

| 50 | 1,02 | 1,14 | 1,32 | 1,56 | |

| 63 | 1,08 | 1,2 | 1,4 | 1,63 | |

| 80 | 1,14 | 1,26 | 1,47 | 1,74 | |

| 100 | 1,2 | 1,34 | 1,56 | 1,82 | |

ПРИЛОЖЕНИЕ В

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Бесцентровое шлифование с радиальной подачей

| Группы обрабатываемого материала | ||||||||||||||

| I - II | III | IV - V | VI | Длина шлифования, Lд, мм до | ||||||||||

| Диаметр шлифования, мм до | ||||||||||||||

| 17 | 12,5 | - | - | 63 | 80 | 100 | 125 | 160 | - | - | - | - | - | - |

| 24 | 17 | 12,5 | - | 50 | 63 | 80 | 100 | 125 | 160 | - | - | - | - | - |

| 32 | 24 | 17 | 12,5 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - | - | - |

| 45 | 32 | 24 | 17 | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - | - |

| 62 | 45 | 32 | 24 | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - | - |

| 85 | 62 | 45 | 32 | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 | - |

| 120 | 85 | 62 | 45 | - | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 | 160 |

| 160 | 120 | 85 | 62 | - | - | - | - | 32 | 40 | 50 | 63 | 80 | 100 | 125 |

| - | 160 | 120 | 85 | - | - | - | - | - | 32 | 40 | 50 | 63 | 80 | 100 |

| Минутная поперечная подача, Vs, | Мощность резания, N, кВт | |||||||||||||

| 0,38 | - | - | - | - | 3,0 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | |||

| 0,53 | - | - | - | 3,0 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | |||

| 0,73 | - | - | 3,0 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | |||

| 1,0 | - | 3,0 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | |||

| 1,4 | 3,0 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | |||

| 1,9 | 3,7 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | 35,5 | |||

| 2,6 | 4,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | 35,5 | - | |||

| 3,6 | 5,8 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | 35,5 | - | - | |||

| 5,0 | 7,4 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | 35,5 | - | - | - | |||

| 7,0 | 9,3 | 11,6 | 14,5 | 18,3 | 23 | 29 | 35,5 | - | - | - | - | |||

Поправочные коэффициенты на мощность резания в зависимости от скорости и твердости круга

| Скорость круга, Vкр, | Твердость круга | |||

| СМ1…СМ2 | С1..С2 | СТ1..СТ2 | СТ3, Т1 | |

| Коэффициент | ||||

| 35 | 1,0 | 1,16 | 1,36 | 1,58 |

| 50 | 1,2 | 1,4 | 1,63 | 1,9 |

ПРИЛОЖЕНИЕ Г

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Бесцентровое шлифование с продольной подачей

| Группы обрабатываемого материала | ||||||||||||||||||||

| I - II | III | IV - V | VI | Минутная поперечная подача, Vs, | ||||||||||||||||

| Диаметр шлифования, мм до | ||||||||||||||||||||

| 17 | 12,5 | - | - | 1000 | 1380 | 1900 | 2600 | - | - | - | ||||||||||

| 24 | 17 | 12,5 | - | 725 | 1000 | 1380 | 1900 | 2600 | - | - | - | |||||||||

| 32 | 24 | 17 | 12,5 | 525 | 725 | 1000 | 1380 | 1900 | 2600 | - | - | |||||||||

| 45 | 32 | 24 | 17 | - | 525 | 725 | 1000 | 1380 | 1900 | 2600 | - | - | ||||||||

| 62 | 45 | 32 | 24 | - | - | 525 | 725 | 1000 | 1380 | 1900 | 2600 | - | ||||||||

| 85 | 62 | 45 | 32 | - | - | - | 525 | 725 | 1000 | 1380 | 1900 | 2600 | ||||||||

| 120 | 85 | 62 | 45 | - | - | - | - | 525 | 725 | 1000 | 1380 | 1900 | ||||||||

| 160 | 120 | 85 | 62 | - | - | - | - | - | 525 | 725 | 1000 | 1380 | ||||||||

| - | 160 | 120 | 85 | - | - | - | - | - | - | 525 | 725 | 1000 | ||||||||

| Удвоенная глубина шлифования, 2t, мм | Мощность резания, N, кВт | |||||||||||||||||||

| 0,07 | - | - | 4,2 | 5,3 | 6,6 | 8,3 | 10,5 | 13,0 |

| |||||||||||

| 0,10 | - | - | 4,2 | 5,3 | 6,6 | 8,3 | 10,5 | 13,0 | 16 |

| ||||||||||

| 0,14 | - | 4,2 | 5,3 | 6,6 | 8,3 | 10,5 | 13,0 | 16 | 20 |

| ||||||||||

| 0,19 | 4,2 | 5,3 | 6,6 | 8,3 | 10,5 | 13,0 | 16 | 20 | 25 |

| ||||||||||

| 0,26 | 5,3 | 6,6 | 8,3 | 10,5 | 13,0 | 16 | 20 | 25 | 31,5 |

| ||||||||||

| 0,36 | 6,6 | 8,3 | 10,5 | 13,0 | 16 | 20 | 25 | 31,5 | 39,5 |

| ||||||||||

| 0,5 | 8,3 | 10,5 | 13,0 | 16 | 20 | 25 | 31,5 | 39,5 | - |

| ||||||||||

Поправочные коэффициенты на мощность резания в зависимости от скорости и твердости круга

| Ширина шлифовального круга, Вкр, мм | Скорость круга, Vкр, | Твердость круга | |||

| СМ1…СМ2 | С1..С2 | СТ1..СТ2 | СТ3, Т1 | ||

| Коэффициент | |||||

| 150 | 35 | 0,93 | 1,08 | 1,27 | 1,47 |

| 200 | 1,0 | 1,16 | 1,36 | 1,58 | |

| 300 | 1,1 | 1,26 | 1,5 | 1,74 | |

| 150 | 50 | 1,12 | 1.3 | 1,52 | 1,76 |

| 200 | 1,2 | 1,4 | 1,63 | 1,9 | |

| 300 | 1,32 | 1,51 | 1,8 | 2,05 | |

ПРИЛОЖЕНИЕ Д

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Шлифование отверстий

| Группы обрабатываемого материала | |||||||||||||||||||

| I - II | III | IV - V | VI | Продольная минутная подача, Vs, | |||||||||||||||

| Диаметр шлифования, мм до | |||||||||||||||||||

| 50 | 37 | - | - | 1510 | 2080 | 2810 | 3950 | 5450 | 7500 | 10000 | - | - | - | ||||||

| 70 | 50 | 37 | - | 1100 | 1510 | 2080 | 2810 | 3950 | 5450 | 7500 | 10000 | - | - | ||||||

| 95 | 70 | 50 | 37 | 800 | 1100 | 1510 | 2080 | 2810 | 3950 | 5450 | 7500 | 10000 | - | ||||||

| 130 | 95 | 70 | 50 | - | 800 | 1100 | 1510 | 2080 | 2810 | 3950 | 5450 | 7500 | 10000 | ||||||

| 180 | 130 | 95 | 70 | - | - | 800 | 1100 | 1510 | 2080 | 2810 | 3950 | 5450 | 7500 | ||||||

| 250 | 180 | 130 | 95 | - | - | - | 800 | 1100 | 1510 | 2080 | 2810 | 3950 | 5450 | ||||||

| - | 250 | 180 | 130 | - | - | - | - | 800 | 1100 | 1510 | 2080 | 2810 | 3950 | ||||||

| - | - | 250 | 180 | - | - | - | - | - | 800 | 1100 | 1510 | 2080 | 2810 | ||||||

| Поперечная подача на двойной ход стола, S, | Мощность резания, N, кВт | ||||||||||||||||||

| 0,003 | - | - | 1,1 | 1,4 | 1,7 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 |

| ||||||||

| 0,004 | - | 1,1 | 1,4 | 1,7 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 |

| ||||||||

| 0,005 | 1,1 | 1,4 | 1,7 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 |

| ||||||||

| 0,007 | 1,4 | 1,7 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 | 10,2 |

| ||||||||

| 0,010 | 1,7 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 | 10,2 | 12,8 |

| ||||||||

| 0,014 | 2,1 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 | 10,2 | 12,8 | 16,0 |

| ||||||||

| 0,019 | 2,7 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 | 10,2 | 12,8 | 16,0 | - |

| ||||||||

| 0,026 | 3,3 | 4,2 | 5,2 | 6,5 | 8,5 | 10,2 | 12,8 | 16,0 | - | - |

| ||||||||

Поправочные коэффициенты на мощность резания в зависимости от твердости и ширины круга.

| Ширина шлифовального круга Вкр, мм до | Твердость круга | ||

| М2..М3 | СМ1…СМ2 | С1..С2 | |

| Коэффициент | |||

| 25..32 | 0,8 | 0,9 | 1,04 |

| 40..50 | 0,9 | 1,0 | 1,16 |

| 63..80 | 1,0 | 1,12 | 1,3 |

ПРИЛОЖЕНИЕ Е

МОЩНОСТЬ, ПОТРЕБНАЯ НА РЕЗАНИЕ

Плоское шлифование периферией круга на станках с прямоугольным столом

| Группы обрабатываемого материала | |||||||||||||||

| I - II | III | IV - V | VI | Поперечная подача на ход стола, So | |||||||||||

| Скорость движения детали, | |||||||||||||||

| 5 | - | - | - | 14 | 19 | 26 | 35 | 50 | - | - | - | - | - | - | - |

| 7 | 5 | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - | - | - | - | - | - |

| 10 | 7 | 5 | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - | - | - | - | - |

| 14 | 10 | 7 | 5 | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - | - | - | - |

| 20 | 14 | 10 | 7 | - | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - | - | - |

| 28 | 20 | 14 | 10 | - | - | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - | - |

| 39 | 28 | 20 | 14 | - | - | - | - | - | 10 | 14 | 19 | 26 | 35 | 50 | - |

| - | 39 | 28 | 20 | - | - | - | - | - | - | 10 | 14 | 19 | 26 | 35 | 50 |

| - | - | 39 | 28 | -- | - | - | - | - | - | - | 10 | 14 | 19 | 26 | 35 |

| - | - | - | 39 | - | - | - | - | - | - | - | - | 10 | 14 | 19 | 26 |

| Подача на ход стола, S, | Мощность резания, N, кВт | ||||||||||||||

| 0,006 | - | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | |||||||

| 0,008 | - | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | ||||||

| 0,011 | - | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | |||||

| 0,015 | - | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | ||||

| 0,021 | - | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | |||

| 0,029 | - | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | |||

| 0,040 | 2,8 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | 34,0 | |||

| 0,056 | 3,4 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | 34,0 | - | |||

| 0,078 | 4,3 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | 34,0 | - | - | |||

| 0,108 | 5,3 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | 34,0 | - | - | - | |||

| 0,15 | 6,6 | 8,4 | 10,4 | 12,8 | 16,4 | 21,8 | 27,6 | 34,0 | - | - | - | - | |||

Поправочные коэффициенты на мощность резания в зависимости от ширины и твердости круга

| Твердость круга | Ширина круга Вкр, мм до | ||

| 40 | 63 | 100 | |

| М2..М3 | 0,8 | 0,9 | 1,0 |

| СМ1..СМ2 | 0,9 | 1,0 | 1,12 |

| С1..С2 | 1,04 | 1,16 | 1,3 |

| СИ1..СТ2 | 1,22 | 1,3 | 1,52 |

ПРИЛОЖЕНИЕ 1

ПАСПОРТНЫЕ ДАННЫЕ МЕТАЛЛОРЕЖУЩИХ СТАНКОВ

Токарно-винторезный станок 16К20

| Характеристика станка | |

| Наибольший диаметр обрабатываемой заготовки, мм: - над станиной - над суппортом | 400 200 |

| Наибольшая длина обрабатываемого изделия, мм | 2000 |

| Высота резца, устанавливаемого в резцедержателе, мм | 25 |

| Мощность двигателя, Nдв, кВт КПД, η | 10 0,75 |

| Частота вращения шпинделя, мин-1 | 12,5; 16; 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600 |

| Продольная подача, мм | 0,05; 0,06; 0,075; 0,09; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8. |

| Поперечная подача, мм | 0,025; 0.03; 0,0375; 0,045; 0,05; 0,0625; 0,075; 0,0875; 0,1; 0,125; 0,15; 0,175; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4 |

| Максимальная осевая составляющая силы резания, допускаемая механизмом подачи РХ, Н | 6000 |

Токарно-винторезный станок 16Б16П

| Характеристика станка | |

| Наибольший диаметр обрабатываемой заготовки, мм: - над станиной - над суппортом | 320 180 |

| Наибольшая длина обрабатываемого изделия, мм | 1000 |

| Высота резца, устанавливаемого в резцедержателе, мм | 25 |

| Мощность двигателя, Nдв, кВт КПД, η | 6,3 0,7 |

| Частота вращения шпинделя, мин-1 | 20; 25; 31,5; 40; 50; 63; 80; 100; 125; 160; 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1600; 2000 |

| Продольная подача, мм | 0,05; 0,06; 0,07; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4; 1,6; 2,0; 2,4; 2,8. |

| Поперечная подача, мм | 0,025; 0,05; 0,06; 0,07; 0,08; 0,1; 0,12; 0,15; 0,17; 0,2; 0,25; 0,3; 0,35; 0,4; 0,5; 0,6; 0,7; 0,8; 1,0; 1,2; 1,4 |

| Максимальная осевая составляющая силы резания, допускаемая механизмом подачи РХ, Н | 6000 |

Вертикально-сверлильный станок 2Н125

| Характеристика станка | |

| Наибольший диаметр обрабатываемого отверстия в заготовке из стали, мм: | 25 |

| Мощность двигателя, Nдв, кВт КПД, η | 2,8 0,8 |

| Частота вращения шпинделя, мин-1 | 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; 2000 |

| Подача, мм | 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6. |

| Максимальная осевая составляющая силы резания, допускаемая механизмом подачи РХ, Н | 9000 |

Вертикально-сверлильный станок 2Н135

| Характеристика станка | |

| Наибольший диаметр обрабатываемого отверстия в заготовке из стали, мм: | 35 |

| Мощность двигателя, Nдв, кВт КПД, η | 4,5 0,8 |

| Частота вращения шпинделя, мин-1 | 31,5; 45; 63; 90; 125; 180; 250; 355; 500; 710; 1000; 1400; |

| Подача, мм | 0,1; 0,14; 0,2; 0,28; 0,4; 0,56; 0,8; 1,12; 1,6. |

| Максимальная осевая составляющая силы резания, допускаемая механизмом подачи РХ, Н | 15000 |

ПРИЛОЖЕНИЕ 2

Геометрические параметры резцов, оснащенных пластинами из твердого сплава

| Обрабатываемый материал | Главный передний угол

| Главный задний угол | Ширина ленточки, f, мм | Радиус при вершине, r, мм | |

| Предел прочности, | |||||

| Сталь | > 300 | 10 - 16 | 8 - 10 | 0,1 – 0,3 | 0,5 – 2,0 |

| 600 - 900 | 16 | 8 | 0,1 – 0,4 | 0,5 – 1,0 | |

| Жаропрочные стали | 600 - 1200 | 10 | 10 | 3 - 5 | 0,5 – 1,0 |

| Чугун серый | 0 – ( - 5 ) | 6 - 10 | - | - | |

| Цветные сплавы | 25 - 30 | 8 - 15 | - | - | |

Геометрические параметры сверл.

| Параметры | Диаметр сверла | ||||

| 4 - 6 | 6 - 8 | 8 - 10 | 10 - 15 | Свыше 15 | |

| Чугуны и стали | |||||

| Угол при вершине | 127 | ||||

| Передний угол | 0 | ||||

| Задний угол | 12 - 14 | ||||

| Угол наклона винтовой линии | 33 | 34 | 35 | ||

| Угол наклона перемычки | 50 | 55 | |||

| Цветные сплавы | |||||

| Угол при вершине | 118 | ||||

| Передний угол | 5 | ||||

| Задний угол | 12 | ||||

| Угол наклона винтовой линии | 23 - 28 | 30 | |||

| Угол наклона перемычки | 50 | 55 | |||

Геометрические параметры зенкеров из быстрорежущей стали и твердого сплава.

| Параметры | Диаметр зенкера | |||

| 8 - 10 | 11 - 15 | 16 - 35 | Свыше 15 | |

| Чугуны и стали | ||||

| Число зубьев Z | 3 | 3 | 3 - 4 | 3 |

| Угол в плане | 30 | 30 - 45 | 45 | |

| Вспомогательный угол в плане | - | - | 15 - 20 | 20 |

| Передний угол | 0 | 0 - 3 | ||

| Задний угол | 6 | 6 - 8 | 8 - 15 | |

| Ширина ленточки, f, мм | 0,5 | 0,6 – 0,75 | 0,8 – 1,0 | |

| Угол наклона винтовой линии | 20 | 15 - 20 | 20 | |

| Цветные сплавы | ||||

| Число зубьев Z | 3 - 4 | 4 – 6 | ||

| Угол в плане | 60 | |||

| Вспомогательный угол в плане | - | |||

| Передний угол | 25 – 30 | |||

| Задний угол | 10 – 15 | |||

| Ширина ленточки, f, мм | 0,05 – 0,2 | |||

| Угол наклона винтовой линии | 13 - 20 | |||

Для титановых сплавов передний угол выбирают равным 4 – 60, угол наклона спирали – 200.

Геометрические параметры разверток из быстрорежущей стали

| Параметры | Диаметр развертки | ||

| 8 - 14 | 15 - 28 | Свыше 28 | |

| Передний угол | 5 - 10 | 0 | 0 |

| Задний угол | 4 - 8 | 5 - 8 | 0 - 2 |

| Задний угол | - | 0 - 2 | 0 |

| Главный угол в плане | 12 - 15 | 12 - 15 | 15 |

| Вспомогательный угол в плане | 0 | 0 - 2 | 0 |

| Ширина калибрующей ленточки, f, мм | 0,05 – 0,08 | 0,1 – 0,3 | |

Геометрические параметры фрез

| Материал |

|

|

|

|

|

|

| f, мм |

| Фрезы торцовые из быстрорежущей стали | ||||||||

| Сталь | 10 - 14 | 12 - 16 | 10 - 12 | 8 - 10 | 10 - 15 | 45 - 60 | 2 - 3 | 1 -1,5 |

| 600 - 900 | 6 - 15 | 10 - 15 | 6 - 15 | 5 - 12 | 10 - 20 | 40 - 45 | 5 - 7 | 1– 1,5 |

| Чугун | 10 - 12 | 10 - 12 | 10 - 12 | 8 - 10 | 10 - 15 | 45 - 60 | 2 - 3 | 1– 1,5 |

| Фрезы торцовые с пластинками из твердого сплава | ||||||||

| Сталь | 5 - 8 | 12 - 16 | 5 - 8 | 8 - 10 | 10 - 15 | 45 - 60 | 1 | 1,5-2 |

| 600 - 900 | 5 - 8 | 15 | 5 - 8 | 8 - 10 | 10 - 15 | 45 | 10 - 15 | 1-1,5 |

| Чугун | 5 – ( - 5 ) | 14 - 16 | 5 | 8 - 10 | 10 - 15 | 45 - 60 | 12 | 1-1,5 |

| Концевые фрезы из быстрорежущей стали | ||||||||

| Сталь | 10 - 15 | 14 | 0 - 5 | 6 | 20 - 30 | 90 | 2 - 3 | 0,5 -1 |

| 600 - 900 | 5 - 12 | 12 - 16 | 0 - 5 | 6 - 8 | 30 - 45 | 90 | 2 - 3 | 0,5 -1 |

| Чугун | 5 - 10 | 14 - 16 | 0 - 5 | 6 - 12 | 35 - 40 | 90 | 2 - 3 | 0,5 -1 |

| Фрезы концевые с пластинками из твердого сплава | ||||||||

| Сталь | 5 - 8 | 15 - 20 | 3 - 5 | 6 - 8 | 40 | 90 | 3 - 5 | 0,5-0,8 |

| 600 - 900 | 3 - 5 | 15 - 18 | 3 - 5 | 6 - 8 | 40 | 90 | 3 - 5 | 0,5-0,8 |

| Чугун | 0 – ( - 5 ) | 13 - 15 | 3 - 5 | 6 - 8 | 40 | 90 | 1,5 - 3 | 0,5-0,8 |

| Фрезы цилиндрические из быстрорежущей стали | ||||||||

| Сталь | 8 - 12 | 12 - 16 | - | - | 45 | - | - | 0,8-1 |

| 600 - 900 | 8 - 15 | 15 - 20 | - | - | 30 - 45 | - | - | 0,8-1 |

| Чугун | 10 - 15 | 12 - 15 | - | - | 35 - 40 | - | - | 0,8-1 |

| Фрезы дисковые из быстрорежущей стали | ||||||||

| Сталь | 10 – 15 | 16 – 20 | - | - | 0 -10 | 90 | 3 | 0,5-1 |

| 600 - 900 | 10 – 15 | 12 – 16 | - | - | 10 – 15 | 90 | 2 – 3 | 1 – 2 |

| Чугун | 10 - 15 | 10 -15 | - | - | 10 - 15 | 90 | 4 - 6 | 0,5-1 |

| Фрезы дисковые с пластинками из твердого сплава | ||||||||

| Сталь | 5 | 12 – 16 | - | - | 5 – 10 | 90 | 3 – 5 | 1,5-2 |

| 600 - 900 | 0 – 5 | 12 – 16 | - | - | 5 – 10 | 90 | 3 – 5 | 1,5-2 |

| Чугун | 0 - 5 | 12 - 15 | - | - | 5 - 10 | 90 | 0 - 5 | 1,5-2 |

Геометрические параметры резьбонарезных инструментов

| Материал детали | Материал режущей части инструмента | Геометрические параметры |

| |||

|

|

|

|

| |||

| Резьбовые резцы | ||||||

| Сталь | Твердый сплав | 0 | 8 – 10 | - |

| |

| Быстрорежущая сталь | 5 - 8 | 8 - 10 | - |

| ||

| 600 - 900 | Твердый сплав | 0 | 8 – 10 | - |

| |

| Быстрорежущая сталь | 0 - 4 | 8 - 10 | - |

| ||

| Чугун | Твердый сплав | 0 | 8 - 10 |

| ||

| Метчики из быстрорежущей стали |

| |||||

| Сталь | Быстрорежущая сталь | 5 – 7 | 6 – 8 | 5 – 7 |

| |

| 600 - 900 | Быстрорежущая сталь | 3 – 6 | 6 – 8 | 2030/ - 7030/ |

| |

| Чугун | Быстрорежущая сталь | 0 - 5 | 6 - 8 | 2030/ - 7030/ |

| |

Геометрические параметры протяжек

| Обрабатываемая поверхность | Материал протяжки | Передний угол | Задний угол на режущих зубьях | Задний угол на калибрующих зубьях | Ширина ленточки, f, мм |

| Отверстие | Быстрорежущая сталь | 8 - 12 | 3 - 5 | 0030/ - 1030/ | 0,05 -0,3 |

| Плоскость | Быстрорежущая сталь | 10 - 15 | 3 - 4 | 1030/ | 0,1 – 0,4 |

| Твердый сплав | 8 - 10 | 3 - 4 | 1030/ | 0,1 - ).4 |

Похожие работы

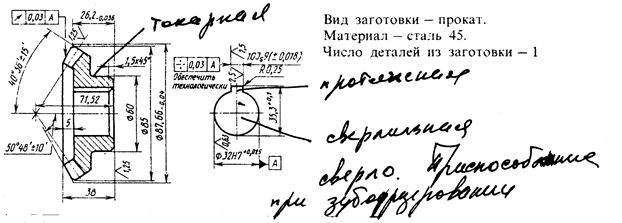

... Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

0 комментариев