Навигация

Режимы резания металлов. Справочник. / Под ред. Ю.В.Барановского. - М.:Машиностроение,1972, с.132..138

2. Режимы резания металлов. Справочник. / Под ред. Ю.В.Барановского. - М.:Машиностроение,1972, с.132..138.

Время на выполнение работы: 2 часа.

Краткие теоретические сведения:

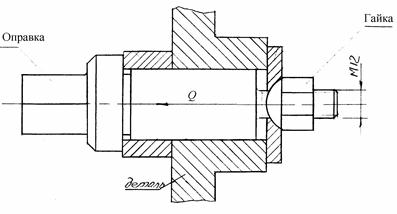

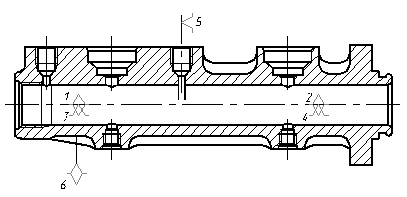

Протягивание — мех.обработка внутренних и наружных поверхностей с прямолинейной образующей с помощью многолезвийного РИ — протяжки. Заготовка при прямолинейном протягивании неподвижна. Особенно эффективно протягивание сложных и фасонных профилей заготовок. Находит широкое применение в массовом и серийном производствах. В мелкосерийном и единичном производствах обрабатывают поверхности, к которым предъявляются высокие требования к точности и параметрам шероховатости.

Основное отличие протягивания от других методов обработки — отсутствует движение подачи Ds. Значение подачи заключено в конструкции самого РИ. Размер каждого последующего зуба протяжки, больше предыдущего на величину, численно равную подаче на зуб Sz. Каждый зуб только один раз учувствует в процессе резания.

Протягиванием обрабатывают различные внутренние и наружные, а также полуоткрытые поверхности.

Существует два варианта протягивания: свободное и координатное.

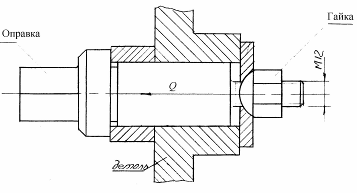

Все протяжки работают на растяжение, т.к. сила Р прикладывается к замковой части.

Если сила прикладывается к задней части протяжки, то такой метод обработки называют прошиванием, а РИ — прошивкой. Прошивка работает на сжатие и продольный изгиб. Прошивки чаще всего применяют для калибровки внутренних отверстий высокой точности. Иногда последние секции прошивки или протяжки выполняют полукруглыми для развальцовки — сглаживания шероховатости и придания поверхности высоких эксплуатационных свойств.

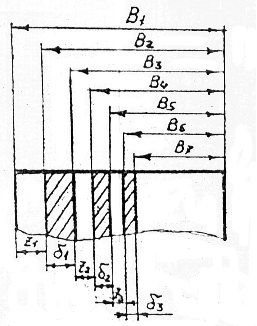

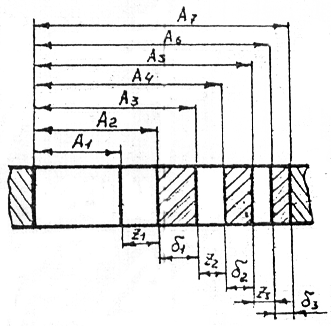

При протягивании применяют профильную, генераторную и прогрессивную схемы срезания припуска.

При профильной схеме срезания припуска геометрическая форма всех зубьев подобна профилю окончательно обработанной поверхности заготовки. Эта схема резания имеет ограниченное применение вследствие трудности изготовления профильных протяжек.

При генераторной схеме срезания припуска первый зуб протяжки имеет круглую форму, все последующие зубья имеют также круглую форму в виде частей окружности — дуг. Они более просты в изготовлении, их проще затачивать повторно и себестоимость их изготовления ниже, чем у протяжек, работающих по профильной схеме. Квадратные, многогранные, координатные протяжки для срезания припуска изготовляют по генераторной схеме.

Прогрессивную схему резания используют, когда профильное и генераторное протягивание невозможно.

В качестве СОТС (СОЖ) при протягивании используют эмульсии, сульфофрезол, а так же смесь керосина и масла. Обработка чугунных заготовок производится без охлаждения.

ПОРЯДОК ВЫПОЛНЕНИЯ ПРАКТИЧЕСКОЙ РАБОТЫ

1.Выбор исходных данных:

2. Выбор СОЖ [ 2, с.282..283].

3. Выбор оборудования. [1, с. 63..64].

Модель протяжного станка (тип)

Паспортные данные:

Скорость рабочего хода протяжки - Vp.x.,![]() ;

;

Скорость обратного хода — Vo.x, ![]() ;

;

Тяговое усилие станка Рс, кН. Таблица 8 (методическое пособие)

Мощность э/двигателя, кВт. Таблица 9 (методическое пособие)

КПД станка ![]() =0,85.

=0,85.

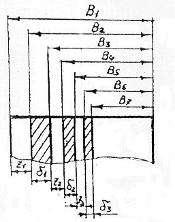

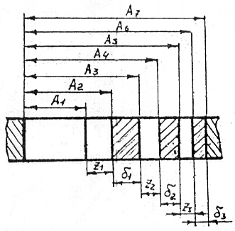

3.Выбор протяжки:

• Тип протяжки. Таблица 56 [1, с.163..173]

Размер протяжки. ПРИЛОЖЕНИЕ А (методическое пособие)

L -общая длина, мм

L1-длина до первого зуба, мм

L2=lр - рабочая часть, мм

i - количество проходов

Zc - число зубьев в секции, шт.

Для не прогрессивных схем (профильной, генераторной)

Zс=1.

Для прогрессивной- см. конструкцию протяжки в соотв. ГОСТ

Наибольшее число одновременно режущих зубьев:

![]()

• Ро - осевая сила протягивания для выбранной протяжки и условий работы. ПРИЛОЖЕНИЕ А (1)

Геометрия зубьев протяжки. Таблица 59..62 [1, с.170]

Передний угол ![]()

Задний угол ![]()

4. Определение группы обрабатываемости материала по скорости резания. Карта П-2 [2, с.132].

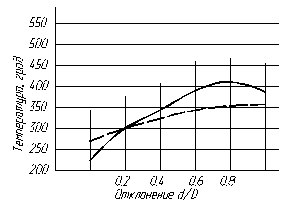

5. Назначение скорости резания V, ![]() . Карта П-2 [2, с.132]. Знать:

. Карта П-2 [2, с.132]. Знать:

Группы обрабатываемости

Вид протягиваемой поверхности

Шероховатость (Ra)

Точность (квалитет—старое обозначение—класс).

6. Стойкость протяжки Т, мин. Карта П-5 [2, с.137..138].

7. Число заготовок, протянутых между повторными заточками инструмента:

![]()

8.Определение силы резания.

![]() ,кгс (перевести в Н).

,кгс (перевести в Н).

F — сила резания на единицу длины режущей кромки. Карта П-3 [2, c.135].

Для круглых отверстий:

![]()

где, D - наибольший диаметр зубьев – D = Doтв.

Zc - число зубьев в секции

Zi - наибольшее число одновременно режущих зубьев (округлить до большего числа)

![]()

Для шпоночных пазов и шлицевых отверстий:

![]()

где ![]() -ширина паза (плоскости или уступа);

-ширина паза (плоскости или уступа);

![]() --число шпонок.

--число шпонок.

9. Сравнение рассчитанного значения силы резания с ориентировочным значением усилия Ро - осевой силы протягивания (для конструкции протяжки и условий работы) и с Рдоп -тяговым усилием станка.

Ррасч < Ро < Рдоп

Ро – осевая сила протягивания (приложение к методическим указанием).

Рдоп — допускаемая сила протягивания. (Смотри в исходных данных по паспорту станка.

10. Мощность резания Nрез (кВт). Карта П-4 [2, с.136].

Обработка возможна при условии:

![]()

Nшп - мощность шпинделя.

![]() ,кВт

,кВт

11. Допустимая скорость по мощности станка:

![]()

Должно выполняться условие:

V<Vдоп

12. Определение основного машинного времени.

![]()

где q - число одновременно обработанных заготовок.

12.1 Определение длинны рабочего хода протяжки:

![]()

Длина рабочей части протяжки:

![]()

L - общая длина протяжки;

L1 - длина протяжки до 1-го зуба;

Lдоп - перебег;

Lдоп = 30...50 мм

K1 -коэффициент;

![]()

Vо.х. - скорость обратного хода;

i –число проходов.

ПРИЛОЖЕНИЕ А (1)

Таблица 2 — протяжки круглые ГОСТ 20365-74| D отверстия, мм | Длина протягивания, мм | Усилие протягивания Ро, Н при переднем угле g | |||

| Сталь и алюминиевые сплавы | Чугуны, бронза, Латунь | 20 | 15 | 10 | |

| 10 - 13 | 10,5 - 34 | 10,5 - 34 | 6650 - 8140 | 7450 - 9300 | 8820 - 11150 |

| 14 - 15 | 15 - 53 | 15 - 53 | 10000 - 11100 | 11200 - 12300 | 13420 - 14400 |

| 15 - 20 | 22 - 90 | 30 - 100 | 930 - 21300 | 10600 - 24100 | 12850 - 28700 |

| 20 - 25 | 30 - 53 | 31 - 63 | 21300 - 34900 | 24100 - 38700 | 28700 - 43700 |

| 25 - 30 | 40 - 110 | 40 - 135 | 40000 - 55200 | 44300 - 61300 | 50700 - 68800 |

| 30 - 35 | 21 - 46 | 21 - 63 | 51000- | 68800 | 75000 |

| 35 - 40 | 24 - 58 | 24 - 85 | 73200 | 79000 | 88500 |

| 40 - 45 | 40 - 118 | 40 - 160 | 110000 | 120000 | 135000 |

| 45 - 50 | 40 - 118 | 40 - 160 | 127000 | 138000 | 155000 |

| 50 - 55 | 24 - 58 | 24 - 85 | 101000 | 109000 | 122000 |

| 55 - 60 | 24 - 58 | 24 - 85 | 110000 | 119000 | 133000 |

| 60 - 65 | 40 - 130 | 40 - 185 | 186500 | 197000 | 227000 |

| 65 - 70 | 42 - 170 | 42 - 215 | 214000 | 231000 | 260000 |

| 70 - 75 | 42 - 150 | 42 - 215 | 224000 | 244000 | 274000 |

| 75 - 80 | 26 - 63 | 26 - 95 | 148000 | 159000 | 178000 |

| 80 - 85 | 42 - 190 | 42 - 230 | 274000 | 296000 | 333000 |

| 85 - 90 | 40 - 120 | 40 - 175 | 240900 288000 | 259000 313000 | 290200 350800 |

ПРИЛОЖЕНИЕ А (2)

Таблица 3 - Размеры элементов круглой протяжки ГОСТ 20365-74 (выбор из ГОСТа)

| Dотв= Dпротяжки до | L Общая длина протяжки, мм | l мм | l1 длина до первого зуба, мм | l2 длина черновых зубьев, мм | l3 длина чистовых зубьев, мм | Зубья протяжек | Число Выкружек | |||

| Черновые и переходные | Чистовые и калибрующие | |||||||||

| число Z | t шаг,мм | Z | t1, мм | N | ||||||

| 14 | 460 - 590 | 255 | 84 | 99 | 12 | 7 | 18 | 5 | 4 | |

| 15 | 580 - 655 | 270 | 162 | 113 | 18 | 9 | 16 | 6 | 4 | |

| 20 | 550 - 625 | 270 | 144 | 113 | 16 | 9 | 16 | 6 | 6 | |

| 25 | 800 - 875 | 320 | 262 | 161 | 20 | 13 | 16 | 9 | 6 | |

| 30 | 775 - 875 | 345 | 208 | 161 | 16 | 13 | 16 | 9 | 6 | |

| 36 | 600 - 700 | 295 | 140 | 129 | 10 | 7 | 16 | 7 | 8 | |

| 40 | 850 - 950 | 370 | 252 | 177 | 18 | 14 | 16 | 10 | 8 | |

| 45 | 650 - 750 | 320 | 176 | 129 | 16 | 11 | 16 | 7 | 10 | |

| 50 | 650 - 750 | 320 | 176 | 129 | 16 | 11 | 16 | 7 | 10 | |

| 55 | 650 - 750 | 320 | 176 | 129 | 16 | 11 | 16 | 7 | 10 | |

| 60 | 690 - 790 | 350 | 176 | 129 | 16 | 11 | 16 | 7 | 12 | |

| 65 | 690 - 790 | 350 | 176 | 129 | 16 | 11 | 16 | 7 | 12 | |

| 70 | 1060-1160 | 465 | 288 | 225 | 16 | 18 | 16 | 13 | 12 | |

| 75 | 1060-1160 | 485 | 288 | 225 | 18 | 18 | 16 | 13 | 12 | |

| 80 | 825 - 925 | 400 | 324 | 225 | 18 | 18 | 16 | 13 | 14 | |

| 85 | 875 - 975 | 425 | 224 | 177 | 16 | 14 | 10 | 7 | 14 | |

| 90 | 1220-1320 | 510 | 360 | 241 | 18 | 20 | 16 | 14 | 14 | |

| 10-13 | 360 - 430 | 210 | 70 - 120 | 64 - 80,5 | 12 -20 | 5 - 6 | 16 -18 | 4 -4,5 | 4 | |

Таблица 4– Размер и конструирование параметра шлицевых протяжек (шестишлицевых) ГОСТ 24818-81; ГОСТ 24819-81; в миллиметрах

| Z x d x D | Общая длина протяжки L | Длина до первого зуба l1 | Шаг зубьев t | Длина протягивания | Усилие протягивания Р(н) при переднем угле g | ||

| 20 | 15 | 10 | |||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 |

| 6 Х 21 Х 25 6 Х 23 Х 28 6 Х 26 Х 30 6 Х 26 Х 32 6 Х 28 Х 32 6Х28Х34 | 750 - 850 700 - 925 825 - 925 875 - 1000 925 - 1050 1000 - 1125 | 266 272 - 288 272 280 276 285 | 8 8; 11 11 12 11 12 | 23 - 36 23 - 58 30 - 50 30 - 46 32 - 55 32 - 55 | 31980 44785 48560 48560 60430 60775 | 34925 48855 53025 52975 60025 60415 | 37575 52535 57000 56950 - - |

| Z x d x D | Общая длина протяжки L | Длина до первого зуба l1 | Шаг зубьев t | Сталь, сплавы | Чугуны, бронза, латуни | Усилие протягивания Рo(Н) при переднем угле g | ||

| 20 | 15 | 10 | ||||||

| 8 Х 32 Х36 8Х32Х38 8Х36Х40 8Х36Х42 8Х42Х46 8Х42Х48 8Х46Х50 8Х46Х54 8Х52Х58 8Х52Х60 8Х56Х62 8Х56Х65 8Х62Х68 | 925-1225 1100-1225 950-1175 1125-1375 900-1300 1050-1475 900-1375 1175-1550 1125-1575 1275-1550 1175-1475 1325-1625 1250-1475 | 285-313 285-315 305-333 305-333 313-375 345-375 345-385 313-345 323-419 323-345 328-357 328-357 345-400 | 11;14 11 11 14 16;11;14 16;11;14 16;11;14 16;11;14 12;14;18 12;14 12;14 14;16 14;16 | 30-55-83 30-55-80 30-55-83 30-55-83 30-80-110 30-80-110 30-80-120 30-48-80 34-80-124 34-58-80 34-63-92 45-63-92 45-80-105 | 30-80-108 30-55-80 30-80-108 30-80-108 30-80-135 30-70-135 60-70-105 30-70-105 34-105-149 34-83-105 34-88-120 45-88-117 45-105-130 | 77500 77420 100710 100760 142270 142370 124180 128450 197920 139580 145410 169010 209150 | 84660 84610 110070 110120 155490 155600 135720 140380 216310 152550 158920 184710 286160 | 91040 90960 118300 118380 167150 167270 145850 150910 232530 163980 170840 198560 245720 |

*Примечание: размеры протяжек для десятишлицевых отверстий с прямобочным профилем с центрированием по Dнар комбинированные переменного резания – см. ГОСТ 24822-81 (каб.- бюро стандартизации)

Таблица 6 – размеры шпоночных протяжек универсального назначения для м/о шпоночных пазов шириной от 6 до 50 мм. ГОСТ 18 217-90в миллиметрах

| Ширина шпоночного паза b, | L Общая длина протяжки, | l1 длина до первого зуба, | l2 рабочая часть, | t шаг зубьев, | Z число зубьев, шт. | Длина протягивания | Число проходов i | Усилие протягивания Ро (Н) | |

| Сталь, аллюминий | Чугуны, бронзы, Латуни | ||||||||

| 6 | 565-665 | 26-319 | 252-306 | 7;12;14 | 43;29;24 | 20-40 38-62 45-85 | 20-56 38-90 45-115 | 2 2 3 | 6370 9200 9690 |

| 8 | 620-880 | 274-329 | 333-528 | 9;14;16 | 38;28;34 | 25-48 44-70 51-100 | 25-70 44-125 51-125 | 2 2 2 | 11080 14610 14290 |

| 10 | 905-980 | 279-369 | 612-504 | 9;14;18 | 69;77;35;29 | 25-48 44-78 57-115 | 27-70 44-125 57-160 | 1 2 2 | 13820 16810 22880 |

| 12 | 945-1290 | 289-1075 | 630-952 | 9;14;18 | 71;87;56; 69;47;38 | 25-50 44-78 57-110 | 25-72 44-98 57-120 | 1 1 2 | 16600 20190 27520 |

| 14 | 1035-1300 | 312-361 | 700-952 | 10;14;16;18 | 71;85;58; 69;58;39 | 57-130 | 57-144 | 2 | 34070 |

| 16 | 1110-1290 | 317-420 | 768-840 | 12;14;18;24 | 65;76;65; 42;39;36 | 32-48 44-70 65-180 | 32-98 44-125 65-180 | 1 2 2 | 27970 29210 38920 |

| 18 | 1220-1330 | 344-479 | 854-816 | 14;16;18;24 | 62;44;57; 41;38;35 | 38-60 50-80 57-1253 77-180 | 38-125 50-144 57-195 77-260 | 1 2 3 3 | 29500 37930 43815 47170 |

| 20 | 1230-1320 | 336-450 | 854-832 | 14;16;20;26 | 62;45;41;38 | 38-58 50-95 68-144 83-200 | 38-116 50-160 63-290 83-230 | 1-2 2-3 2-3 2-3 | 35120 42570 52415 59970 |

| 22 | 975-1395 | 340-470 | 602-884 | 14;18;24;26 | 44;40;37;35 | 40-68 56-108 75-152 83-200 | 40-120 56-160 75-190 83-250 | 2-3 2-3 2-3 2-3 | 38460 50480 54110 65970 |

Усилие протягивания ГОСТ 18217-90

| Для определения протягивания для закаленных сталей и других металлов величину Ро следует умножить на коэффициент К | ||

| Сталь I-У гр. обрабатываемости в закаленном состоянии | НВ | К |

| <285 285-335 336-375 | 1,2 1,3 | |

| Инструментальные легированные б/с стали марки Х15 | 204-229 | 1,4 |

| Чугуны У1-У11 гр. обрабатываемости | <229 >229 | 0,5 0,7 |

| Бронзы, латуни У111 и 1Х гр. обрабатываемости | <110 | 0,4 |

| Алюминиевые сплавы Х гр. обрабатываемости | <110 | 0,4 |

Таблица 8 – краткая техническая характеристика протяжных горизонтальных станков

| Станок | Номинальная тяговая сила Рс, кН | Длина хода каретки, мм | Скорость раб. хода, м/мин | Скорость обратн. хода, м/мин | Мощность эл. двиг. главн. привода, кВт | Масса станка, т |

| 7Б55У | 98 | 1250 | 1,5-11,5 | 20-25 | 17 | 4,7 |

| 7Б56 | 196 | 1600 | 1,5-11,5 | 20-25 | 30 | 9,2 |

| 7Б55 | 98 | 1250 | 1,5-11,5 | 20-25 | 17 | 6,5 |

| 7Б57 | 32 | 2000 | 1,5-6,15 | 20-25 | 40 | 15,8 |

| 7Б54 | 49 | 1000 | 1,5-11,9 | 20-25 | 10 | 6,3 |

| 7Б58 | 74 | 2000 | 0,5-3,6 | 10 | 55 | 21,4 |

| 7А520 | 196 | 1600 | 1,5-11,0 | 25 | 20 | 9,0 |

| Станок | Номинальная тяговая сила, кН | Длина хода каретки, мм | Скорость раб. хода, м/мин | Скорость обр. хода, м/мин | Мощность эл. двиг. гл. привода, кВт | Масса станка, т | Протяги вание |

| 7Б75Д | 98 | 1250 | 1,5-11,4 | — | 30 | 15,8 | -//- |

| 7Б76Д | 196 | 1260 | 1,5-11,4 | — | 22 | 12,6 | -//- |

| 7Б77 | 392 | 1600 | 1,0-7,9 | 14 | 40 | 27,0 | наружн. |

| 7Б75 | 98 | 1250 | 1,5-11,4 | 20 | 22 | 7,8 | внутр. |

| 7Б66 | 196 | 1250 | 1,5-13,0 | 20 | 30 | 11,4 | -//- |

| 7Б67 | 392 | 1600 | 1,0-7,9 | 14 | 40 | 18,5 | -//- |

| 7Б75 | 98 | 1260 | 1,5-11,4 | 20 | 22 | 8,5 | наружн. |

| 7Б74 | 49 | 1000 | 1,5-11,5 | 20 | 10 | 4,9 | -//- |

| 7Б64 | 49 | 1000 | 1,5-11,5 | 20 | 10 | 5,0 | внутр. |

| 7Б76 | 196 | 1250 | 1,5-13,0 | 20 | 30 | 10,6 | наружн. |

| 7Б68 | 764 | 1600 | 1,0-8,0 | — | 40х2 | 22,8 | внутр. |

| 7А710Д | 98 | 1000 | 1,5-13,0 | — | 14 | — | наружн. |

| 7А720Д | 196 | 1250 | 1,5-13,0 | — | 20 | — | -//- |

ПРИЛОЖЕНИЕ Б

| Класс точностиÑ | Ñ1 | Ñ2 | Ñ3 | Ñ4 | Ñ5 | Ñ6 | Ñ7 | Ñ8 | Ñ9 | Ñ10 |

| Параметры шероховатости Rz,мкм | 320 160 | 160 80 | 80 40 | 40 20 | 20 10 | 10 6,3 | 6,3 3,8 | 3,2 1,6 | 1,6 0,8 | 0,8 0,4 |

| Ra, мкм | 80 40 | 40 20 | 20 10 | 10 5 | 5 2,5 | 2,5 1,25 | 1,25 0,63 | 0,63 0,32 | 0,32 0,16 | 0,16 0,08 |

Таблица 6- Перевод классов точности и соответствующих посадок в квалитеты для валов.

| 1кл | 2 кл. | 2а кл. | 3кл. | 3а | 4кл. | 5 кл | ||||||||||||||||||

| n5 | g6 | h6 | js6 | k6 | m6 | n6 | p6 | r6 | s6 | f7 | h7 | S7 | e8 | k8 | u8 | X8 | d9 | f9 | h9 | h10 | d11 | h11 | b12 | h12 |

| С1 | Д | С | П | Н | Т | Г | Пл | Пр | Пр | Х | С2а | Пр1а | Л | С3 | Пр2а | Пр1т | М3 | Х3 | С3 | С3А | Х4 | С4 | Х5 | С5 |

Таблица 7- Перевод классов точности соответствующих посадок в квалитеты для отверстий

| Класс | 1 кл. | 2 кл. | 2а кл. | 3 кл. | 3а кл. | 4 кл. | 5 кл. | |||||

| Квалитет | H6 | Js6 | K6 | H7 | Js7 | K7 | F8 | H8 | H9 | H10 | H11 | H12 |

| Посадка | А1=С1 | П1 | Н1 | А=С | П | И | Х | А2а=С2а | А3=С3 | А3а=С3а | А4=С4 | А5=С5 |

ГОСТ 20364-74 протяжки круглые переменного резания Ǿ от 10 до 13

ГОСТ 20365-74 Ǿ 14 до 90

ГОСТ 18217-90 протяжки шпоночные для пазов в=6-50

ГОСТ 18218-90 протяжки шпоночные с утолщенным телом в=3-10

ГОСТ 18219-90 протяжки шпоночные с фасочными зубьями в=3-10

ГОСТ 18220-90 протяжки шпоночные для пазов повышенной чистоты в=10-50 Rа£2,5

ГОСТ 24820-81 протяжки для шлицевых отверстий с прямобочным профилем по Днар

ПРАКТИЧЕСКАЯ РАБОТА № 20

Назначение режимов резания при шлифовании. Табличный метод

Цель работы: научиться назначать режимы резания при шлифовании по таблицам нормативов; работать со справочной и методической литературой.

Оборудование и материалы: справочная и методическая литература, паспортные данные станков, инженерные калькуляторы.

Литература: 1. Справочник технолога-машиностроителя.Т.2./Под ред. А.Г. Косиловой и Р.К. Мещерякова. - М.: Машиностроение,1985, с.242..252.

Похожие работы

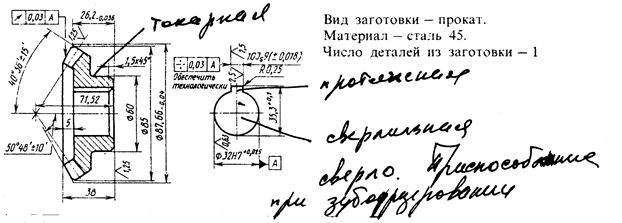

... Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование ...

... 320 мм ; Степень точности 6 Цена деления 0,001 мм; Допускаемая погрешность 0,0035 мм 1. Расчет режимов резания. Расчет режима резания при токарной обработке. Деталь - коническое зубчатое колесо . Материал сталь 45; s в = 61 кг-с/ мм 2 ; Режущий инструмент - токарный проходной резец из быстрорежущей стали Т5К10, правый, стойкость резца - 90 мин . Оборудование - токарно - винторезный станок 1М ...

... , разработки переходов, выбор оборудования и инструментов, определение режима резания и т.д. Цель разработки технологического процесса - выбор наиболее эффективных методов и средств изготовления детали. Деталь: Коническое зубчатое колесо Изготовлено из стали Ст 45 (ГОСТ 1050-74) s в 610 Мпа 200 НВ Так как одной из характеристик данного производства является малый объём выпуска ...

... Выбор и проектирование заготовки 2.1 Выбор способа получения заготовки Изначально определяем, что заготовку корпуса главного цилиндра гидротормозов можно получить двумя способами: литьем в земляные формы и литьем в металлические армированные формы. Второй способ практически не используется для изготовления отливок из чугуна. Эти методы в одинаковой степени позволяют достичь заданной точности ...

0 комментариев