Навигация

Технология проведения выработки

2.4.7 Технология проведения выработки

Процесс отбойки горной массы и анкерование производится параллельно.

Последовательность операций по отбойке горной массы.

Отбойку горной породы производить только в направлении от кровли к почве. Отбойка в обратном направлении может привести, из-за возникающей перегрузки, к серьезным повреждениям механизмов комбайна.

Комбайн может быть использован исключительно по назначению, а именно: для резания, погрузки и откатки (транспортировки) горной массы по цепному транспортеру, а не как кран, подъемное устройство или средство перемещения. Эксплуатация комбайна разрешается только тогда, когда он находится в исключительно надежном, безупречном, с точки зрения его работоспособности, состоянии. Эксплуатация комбайна разрешается только при условии, что он полностью оборудован всеми необходимыми защитными и предохранительными устройствами, в том числе и всеми съемными защитными приспособлениями, а также всеми необходимыми аварийными выключателями и кнопками ОСТАНОВКИ, шумозащитой и вытяжными устройствами и они находятся в работоспособном состоянии.

Придать комбайну устойчивое положение (сзади и спереди), выдвинув заднюю опору сзади, распереть временную крепь между почвой и кровлей выработки спереди.

Произвести врубание-резание (транспортер и погрузочный полок также перемещаются вперед).

Производить резание по направлению вниз.

Доработка нижней части забоя и зачистка почвы, за счет движения режущего органа назад.

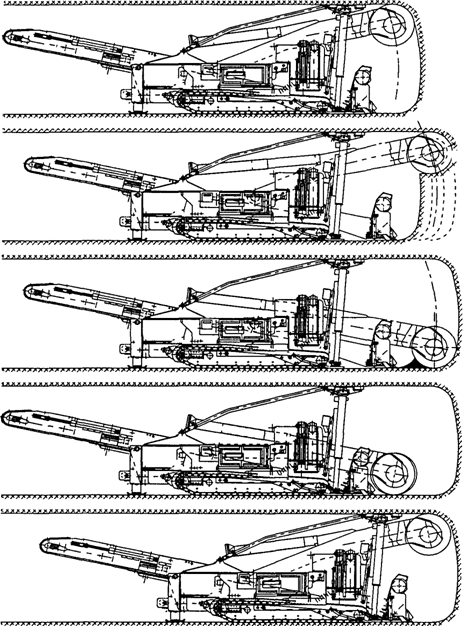

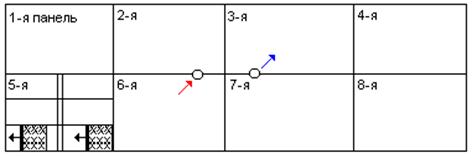

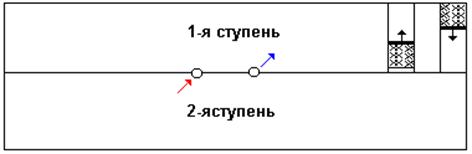

Рис.1 Схема работы АБМ-20

Шаг 1 - Положить решетку на козырек временной крепи. Кровля перекрывается металлической решетчатой затяжкой с нахлестом 300 мм по ширине и 300 мм по длине выработки.

Шаг 2 - Поднять козырек временной крепи при помощи двух гидроцилиндров вверх, оперев его на кровлю, решетка удерживается временной крепью. Обеспечиваемого двумя гидроцилиндрами усилия достаточно для того, чтобы удерживать навесной бурильный механизм в заданном положении и для поддержания кровли.

Шаг 3 - В то время как начинается процесс бурения (анкерования). Режущий орган начинает перемещаться за счет своей телескопической рамы вперед, максимум на 1 м Одновременно начинает перемещаться вперед и погрузочный стол и транспортер, за счет чего обеспечивается своевременная погрузка и транспортировка горной массы. Во время этого процесса погрузочные механизмы и транспортер должны находиться в действии.

Шаг 4 - По окончании процесса отработки забоя режущий барабан возвращается по почве в исходное положение, производя при этом зачистку почвы. Во время этого процесса погрузочные механизмы и транспортер должны находиться в действии.

Шаг 5 - По окончании анкерования козырек временной крепи опускается и комбайн устанавливается на новый цикл работы. Весь процесс повторяется заново.

Последовательность операций по анкерованию кровли выработки:

Положить решетку на козырек временной крепи.

Прежде чем поднять козырек временной крепи убедиться, что направляющие буровых штанг находятся внизу.

Поднять козырек временной крепи, после того как буровой лафет будет установлен в вертикальное положение.

Вложить анкерную шайбу в углубление фронтальной плиты.

Поднять направляющую буровой штанги до кровли.

Слегка опустить буровой механизм и вложить буровую штангу.

Ориентировать буровой лафет на разметку в кровле выработки и до конца поднять направляющую.

Задействовать рычаги подачи и бурения (фиксированная автоматическая функция бурения).

Автоматически включаются бурение, подача и промывка.

Конечный выключатель касается ограничителя исполнительного

устройства. Вращение, подача и подвод воды отключаются.

Опустить буровой двигатель в нужное положение, снять буровую штангу и вставить ключ для затяжки анкерной гайки.

Ввести в шпур ампулу и анкер и ввести гайку в ключ.

Активизировать рычаг управления подачи и бурения, бурение и подача автоматически активизируются (без воды).

Выдержать время, рекомендуемое для затвердевания ампулы 15-45секунд, затем нажать кнопку БУРЕНИЕ и затянуть анкерную гайку.

На всех других буровых установках выполняются действия, указанные в пунктах с 6 по 11.

Вернуть направляющую буровой штанги в исходное положение.

Буровой механизм установить в вертикальное положение.

Приподнять буровую головку над почвой.

После согласования действий анкеровщики (проходчики) совместно опускают козырек временной крепи.

Последовательность операций по анкерованию бортов выработки:

1. Ввести буровую штангу в буровой механизм.

2. Закрыть зажимную колодку направляющей.

3. Установить угол наклона навесной бурильной установки для установки бортовых анкеров (путем поворота вверх-вниз).

Вложить анкерную шайбу в углубление фронтальной плиты.

Подвесить бортовую решетку с помощью крючка к кровельной решетке.

6. Подвести навесную бурильную установку для боковой стенки к борту выработки и прижать решетку с нахлестом 200-300мм.

7. Задействовать рычаги подачи и бурения.

8. Включить подачу воды и начать бурение вплоть до упора.

9. Закончить бурение.

10. Отвести навесной бурильный механизм для бурения бортов при помощи рычага и снять буровую штангу.

11. Ввести в шпур ампулу и анкер и ввести гайку в ключ.

12. Активизировать рычаг управления подачи и бурения, бурение и подача автоматически активизируются (без воды).

13. Выдержать время, рекомендуемое для затвердевания ампулы 15-45сек., затем нажать кнопку БУРЕНИЕ и затянуть анкерную гайку.

14. На всех других бортовых буровых установках выполняются действия, указанные в пунктах с 6 по 11.

15. Вернуть направляющую буровой штанги в исходное положение.

2.4.8 Меры безопасности в подготовительном забое

Техника безопасности при эксплуатации комбайна:

Перед первоначальным использованием дистанционного управления необходимо внимательно изучить инструкцию по эксплуатации.

Использование дистанционного радиоуправления значительно облегчает процесс управления комбайном, но требует специальной подготовки и опыта в его эксплуатации. Поэтому к работе с ним допускается только хорошо подготовленные, прошедшие специальную подготовку лица.

Вмонтированные функции обеспечения безопасности необходимо регулярно проверять. В зависимости от периодичности применения этот тест надо проводить, при нормальных условиях эксплуатации минимум один раз в неделю.

При выявлении неисправности надо сразу же отключить систему радиоуправления. Её ни при каких обстоятельствах нельзя использовать до тех пор, пока не будет устранена неисправность. Во время работы комбайна ALPINE BOLTER MINER находится в зоне его действия никому, кроме обслуживающего персонала, работающего на бурильной установке, не разрешается. Обслуживающий персонал бурильной установки может покидать рабочую площадку, с которой ведется обслуживание, только с разрешения машиниста комбайна.

Обслуживающий персонал бурильной установки должен всегда находиться в поле зрения машиниста комбайна. Обслуживающий персонал должен всегда информировать машиниста о выполняемых им действиях.

При дистанционном радиоуправлении комбайна машинист должен учитывать нижеприведенные дополнительные аспекты техники безопасности:

• при эксплуатации комбайна с использованием дистанционного радиоуправления станция управления не должна находиться на комбайне, дистанционное радиоуправление должно осуществляться на безопасном расстоянии;

• при осуществлении дистанционного радиоуправления оператор должен находиться под безопасной кровлей, на безопасном от комбайна и от самоходной вагонетки расстоянии и иметь полный обзор комбайна;

• перед тем как использовать дистанционное радиоуправление машинист должен основательно ознакомиться с правилами работы на комбайне и его эксплуатации;

• пульт дистанционного управления нельзя оставлять без присмотра. Если этого требует ситуация, то прежде необходимо обесточить комбайн;

• дистанционное радиоуправление рассчитано только на работу в индивидуальном режиме. Два ввода предусмотрены лишь для удобства, пользоваться же можно только одним;

Пуск комбайна в эксплуатацию может осуществляться только специально обученными лицами.

Перед включением машинист должен убедиться в том, что в рабочей зоне комбайна и относящихся к нему устройств никого нет.

Во время эксплуатации комбайна запрещается находиться в следующих местах, представляющих опасность:

• перед комбайном,

• в рабочей зоне ходовой части,

• в зоне работы зарубного бара,

• в рабочей зоне цепного устройства,

• в рабочей зоне погрузочного конвейера.

Перед началом работы машинист должен предупредить об этом всех лиц, находящихся в рабочей зоне комбайна.

В ситуациях, представляющих опасность, комбайн следует незамедлительно выключить с помощью аварийного выключателя.

Машинист не должен покидать комбайн до тех пор, пока электрооборудование находится под напряжением.

Перед выключением комбайна необходимо предпринять следующие действия:

• привести комбайн в безопасное положение,

• опустить зарубной бар.

Во время работы комбайна нельзя проводить никаких работ по его ремонту и техническому обслуживанию.

Перед началом ремонтных работ под гусеничные цепи необходимо подложить деревянные чурочки для обеспечения устойчивости машины.

Находиться под зарубным баром запрещается даже в то время когда комбайн находится не в рабочем состоянии.

Проведение ремонтных работ и работ по техобслуживанию в опасной зоне груди забоя или под незакрепленной кровлей запрещено.

Проведение работ на электрооборудовании разрешается только специалистам, меющим специальное разрешение.

Контроль за состоянием анкерного крепления:

1.Производство работ по возведению анкерной крепи необходимо выполнять в соответствии с ПБ и положением «Инструкции по расчету и применению анкерной крепи на угольных шахтах России».

2.Работы по бурению скважин и установке в них анкеров должны производится под защитой временной крепи.

3.Бурение шпуров под анкерную крепь следует производить с применением средств пылеподавления или пылеулавливания, а при их отсутствии рабочие должны пользоваться противопылевыми респираторами.

4.Для обеспечения качественного перемещения твердеющего состава диаметр резцов для бурения шпуров под сталиполимерные анкера должны превышать диаметр стержня не менее чем на 4 и не более чем на 12 мм.

5.Запрещается вести работы в забое до восстановления крепи на участках значительной деформации и поломок, бурить шпуры через отслоившиеся куски породы, находится под прибором, с помощью которого производится испытание анкера на прочность закрепления.

6.Не допускается при работе при установке сталиполимерных анкеров работать без рукавиц, нарушать условия хранения и целостности оболочки ампул полимерной смолы, производить установку ампул с разрушенной оболочкой и истекшим сроком годности, производить затяжку гаек до окончания полимеризации твердого состава.

7.Оценка крепления и затяжки кровли в проходческом забое производится систематически путем осмотра состояния кровли и отслоения пород ИТР участка с периодичностью не реже 1 раза в смену. В случае вероятности их обрушения необходимо принимать оперативные меры по его предотвращению. В продолжение всего срока эксплуатации выработок и сопряжения производится систематический контроль работоспособности анкерной крепи путем визуальной оценки состояния анкеров, опорных плит и затяжки. Периодичность контроля - не реже 1 раза в месяц.

8. В закрепленной части необходимо обращать внимание на признаки опасного состояния анкеров и пород кровли, которые могут проявляться в виде срывов гаек, разрыва или выпадения стержня анкера из шпура, значительной деформацией и порыва решетки и шайб, раскрытия трещин в кровле, сопровождающегося щелчками и треском, растрескивание и отход угля от бортов выработки, появление капежа с кровли. Об опасных признаках докладывать начальнику участка. На участках с данными признаками необходимо провести дополнительные исследования для установления причин опасных деформаций и принять меры по усилению крепи.

9.Не допускается подвеска к элементам крепи машин и механизмов и другого оборудования, создающие динамические и вибрационные нагрузки /лебедки, монорельс, подвесные канатные дороги, подвесные ленточные контейнера, вентиляторы местного проветривания/. Для этих целей необходимо устанавливать дополнительные анкера, закрепленные за пределами зоны возможного обрушения пород.

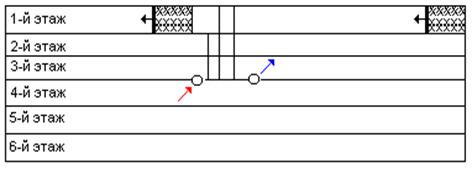

10.На всех сопряжениях выработок устанавливаются глубинные репера (замерные станции) в скважинах, L=Laн+ l500мм, Ø30 мм.

11.В зонах тектонических нарушений приемка работ производится по акту на скрытые работы.

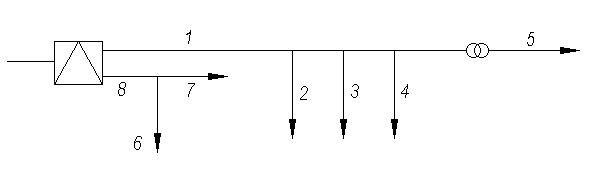

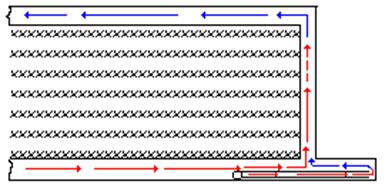

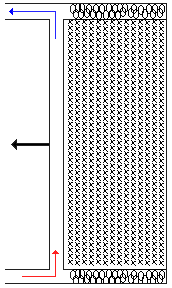

При комбайновой технологии проведения выработок для целей борьбы с пылью применяется пылеотсос мокрого типа, орошение с подачей воздушно-водяной смеси на режущий орган, орошение с подачей воздушно-водяной смеси на погрузочный стол, очистка исходящего потока воздуха, орошение на перегрузах.

Орошение при работе комбайна:

Согласно инструкции по эксплуатации комбайна ABM-20 на нем установлена система орошения состоящая:

Системы орошения режущего барабана водяным туманом имеет в общей сложности 29 пар форсунок: 29 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин, при давлении 0,1мПа и 29 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа. Воздушно-водяная смесь подается на режущий барабан и через него в зону резания. За счет орошения режущего барабана обеспечивается постоянное орошение зоны резания и создание невоспламеняемой среды и таким образом предотвращается воспламенение метана.

Системы орошения погрузочного стола водяным туманом и состоит из 10 пар форсунок, по 5 пар на левой и правой стороне погрузочного стола. В общей сложности данная система состоит из 10 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин, при давлении 0,1мПа и 10 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа. Таким образом, воздушно-водяной смесью производится обдув зоны погрузки и находящейся на ней горной массы. Образующийся метан разжижается и выводится из опасной зоны. Скорость движения воздушных масс в опасной зоне возрастает, за счет чего и создается невоспламеняемая среда.

Система орошения канала транспортирования горной массы водяным туманом имеет в общей сложности 3 пары форсунок: 3 воздушных форсунок MA(G1/4), (Ø 5,0мм) с расходом на одну форсунку 0,427м3/мин при давлении 0,1мПа и 3 водяных форсунок WA(G1/2), (Ø 1,0мм) с расходом на одну форсунку 1л/мин, при давлении 0,44мПа.

Система промывки шпуров при бурении, с расходом на одну бурильную установку 15 л/мин. [6, 7]

Похожие работы

... разрешается только между передними и задними рядами стоек. Запрещается нахождение людей между секциями крепи при их передвижки. Запрещается работа комплекса с поврежденными силовыми кабелями. 3.4 Вентиляция Филиал «Шахта «Осинниковская» отнесена к опасной по горным ударам (пласты Е6 и Е4), внезапным выбросам угля и газа (пласты К2 и К1), суфлярным выделениям (пласты К4, К3 и К1в.п.) и по ...

... мощности с трансформатором. Одно из основных условий эффективного использования нового шахтного оборудования — применение безопасных и экономичных систем электроснабжения, обеспечивающих высокое качество электроэнергии на участках шахт. Для безотказной, эффективной и безопасной эксплуатации рудничного электрооборудования большое значение имеют квалификация и качество подготовки обслуживающего ...

... работ. Однако чрезмерное увеличение длины лавы вызывает технические и организационные трудности в доставке оборудования, материалов, передвижения людей. На шахте "Краснолиманская" нарезались лавы различной длины. В период «гигантомании» работали лавы длиной по 350-400 метров. Для отработки охранных «целиков» нарезались лавы по 80-100 метров. Поэтому, имея большой опыт, пришли к выводу, что ...

... дополнительной емкости, или строятся новые сооружения, а территории, занимаемые старыми сооружениями, рекультивируются. 4.2 Выбор и обоснование схемы очистки шахтных вод шахты "Житомирская" Шахтные воды шахты "Житомирская" ГХК "Октябрьуголь" относятся к слабосолоноватым, сульфатно-хлоридного класса. Имеют низкую минерализацию. Слабосолоноватые воды могут использоваться в промышленном ...

0 комментариев