Навигация

ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ РАСТОЧКИ ОТВЕРСТИЙ В ГОЛОВКАХ ШАТУНА

4. ПРОЕКТИРОВАНИЕ ПРИСПОСОБЛЕНИЯ ДЛЯ РАСТОЧКИ ОТВЕРСТИЙ В ГОЛОВКАХ ШАТУНА

Восстановление отверстия в нижней головке шатуна производят под ремонтный размер. Растачивание шатуна производят на алмазно-расточном станке мод.2712В в специальном приспособлении мод.9675В-0002.

Приспособление для расточки нижней головки шатуна представлено в графической части данного курсового проекта.

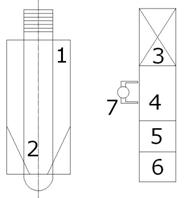

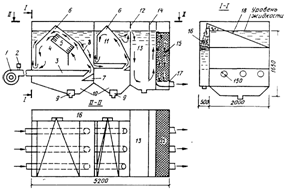

В этом случае, в корпус (19) приспособления устанавливают съёмную приставку (6) и крепят болтами. На приставку устанавливают шатун, базируя отверстие в верхней головке на установочный палец (16) и упор (17). С помощью втулки (5) фиксируют отверстие нижней головки относительно оси шпинделя станка съёмным пальцем (2). Устанавливают прижимную планку (4), крепят шатун в приспособлении накидной гайкой (3), вынимают съёмный палец (2) и растачивают отверстие.

Расточку отверстия производят в два прохода. Предварительно растачивают отверстие до Ø51,9 мм резцом мод.9673-103 (частота вращения расточной головки n = 372 мин-1, подача s = 0,23 мм/об). Окончательно растачивают отверстие до Ø52 мм резцом мод.9673-103 с пластинкой из твёрдого сплава Т30К4 (частота вращения расточной головки n = 1250 мин-1, подача s = 0,05 мм/об). После расточки отверстие нижней головки шатуна хонингуют.

При ослаблении посадки или провороте бронзовой втулки отверстие в верхней головке после выпрессовки втулки растачивают под ремонтный размер Ø28,25 мм. Расточку отверстия под ремонтную втулку и во втулке под поршневой палец производят на алмазно-расточном станке мод.2712В, в приспособлении, представленном в графической части данного курсового проекта.

В этом случае, с корпуса (19) приспособления снимают съёмную приставку (6), а на её место устанавливают съёмную приставку (10) и крепят болтами. На приставку устанавливают шатун, базируя отверстие в нижней головке на установочный палец (16) и упор (17). Фиксируют отверстие верхней головки относительно оси шпинделя станка съёмным пальцем (14), крепят шатун в приспособлении болтом (13) и вынимают съёмный палец (14). Растачивают отверстие под ремонтную втулку. В расточенное отверстие запрессовывают ремонтную втулку, изготовленную из бронзы Бр0ЦС 5-5-5 ГОСТ 613-85.

В данном приспособлении необходимо определить силу затяжки болта (13). Для расчёта используются следующие данные:

ü Резьба болта М24.

ü Усилие рабочего на рукоятке ключа Рр = 250 Н.

ü Коэффициент трения в резьбе и на опорном торце гайки f = fт = 0,127.

ü Расчётная длина рукоятки ключа L = 15d.

По табл.4.2 [3] устанавливаем, что резьба имеет крупный шаг S = 3 мм, d2 = 22,051 мм.

Угол подъёма резьбы, образованный винтовой линией по среднему диаметру резьбы и плоскостью, перпендикулярной к оси резьбы определяется по формуле:

,

,

гдеS = 3 мм – шаг резьбы;

d2 = 22,051 мм – средний диаметр резьбы.

Подставляя значения в формулу 4.1, получим:

.

.

Отсюда λ = 2º29'.

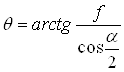

Приведенный угол трения определяется по формуле:

,

,

гдеf = 0,127 – коэффициент трения;

α – угол трения резьбы, град. Для метрической резьбы α = 60º.

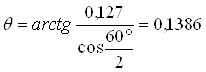

Подставляя значения в формулу 4.2, получим:

.

.

Отсюда θ = 7º53'.

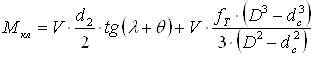

Полный момент, создаваемый усилием, приложенным к рукоятке ключа, при возникновении в болте силы затяжки, определяется из равенства:

,

,

гдеV – сила затяжки болта, Н;

D = 32 мм – наружный диаметр опорной поверхности гайки, принимаемый равным её размеру под ключ;

dc = 25 мм – внутренний диаметр опорной поверхности.

Подставляя значения в формулу 4.3, получим:

.

.

Преобразуя формулу 4.3, получим значения силы затяжки болта:

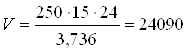

.

.

Подставляя значения в формулу 4.4, получим:

Н.

Н.

Следовательно, сила затяжки болта (13) спроектированного приспособления должна быть в пределах V = 24,1 кН.

ЗАКЛЮЧЕНИЕ

В данном курсовом проекте был разработан технологический процесс восстановления шатуна двигателя ВАЗ-21083.

Для выполнения поставленной задачи были выявлены основные дефекты шатуна, возникающие при эксплуатации двигателя, указана методика их обнаружения и перечислен необходимый для этого измерительный инструмент.

Затем была предложена возможная технология восстановления шатуна, содержащая информацию о последовательности проведения ремонтных операций, их сущности, а также об оборудовании и инструменте, необходимом для их выполнения и контроля.

Особое внимание следует обратить на то, что контроль необходимо проводить не только при выходе шатуна из ремонта, но и после каждой технологической операции.

В заключительной части данного курсового проекта было разработано приспособление для расточки нижней головки шатуна, облегчающее работу слесаря-станочника и уменьшающее трудоемкость проведения данной операции.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1.Ремонт автомобилей: Учебник для вузов. / Л.В. Дехтеринский, К.Х. Акмаев, В.П. Апсин и др.; Под ред. Л.В. Дехтеринского. - М.: Транспорт, 1992. – 295 с.

2.Дюмин И.Е., Трегуб Г.Г. Ремонт автомобилей. / Под ред. И.Е. Дюмина. – 2-е изд., стер. – М.: Транспорт, 1998. – 280 с.

3.Ремонт автомобилей: Учебник для автотрансп. техникумов. / Румянцев С.И., Боднев А.Г., Бойко Н.Г. и др.; Под ред. С.И. Румянцева. – 2-е изд., перераб. и доп. - М.: Транспорт. 1988. – 327 с.

4.Восстановление автомобильных деталей: Технология и оборудование: Учеб. для вузов. / В.Е. Канарчук, А.Д. Чигринец, О.Л. Голяк, П.М. Шоцкий. – М.: Транспорт, 1995. – 303 с.

5.Справочник технолога-машиностроителя. В 2-х т. / Под ред. А.Г. Косиловой и Р.К. Мещерякова. - 4-е изд., перераб. и доп. – М.: Машиностроение, 1986.

6.Анурьев В.И. Справочник конструктора-машиностроителя. В 3-х т. – 5-е изд., перераб. и доп. – М.: Машиностроение, 1980.

7.ГОСТ 2.604-68 ЕСКД. Чертежи ремонтные. – М.: Изд-во стандартов, 1970.

8.ГОСТ 3.1119-83 Общие требования к комплектности и оформлению комплектов документов на единичные технологические процессы. – М.: Гос. комитет СССР по стандартам, 1984.

Похожие работы

... от годовой программы предприятия, =1- для бензиновых двигателей [2]. Таким образом, приведенная трудоёмкость одного капитального ремонта двигателя автомобиля ГАЗ- 3307 будет равна: чел.-ч. Определение годовой трудоёмкости работ всего предприятия, по участкам и количества производственных рабочих Время, необходимое на выполнение работ при капитальном восстановлении объектов ремонта ( ...

... расходов). Внепроизводственные затраты распределяются на себестоимость единицы изделия пропорционально производственной себестоимости отдельных видов продукции. 1.2 Расчет стоимости капитального ремонта двигателей автомобиля ЗИЛ– 508 1.2.1 Расчет стоимости запасных частей Стоимость деталей, используемых без ремонта (годных): СГ = NA*Ц*(0,30…0,35)*(0,06…0,10), (1) где СГ – стоимость ...

... ∙ 8,35 / 1000 = 216,2 чел∙ч. Расчет годового объема работ по текущему ремонту сведем в таблицу 2.10. Таблица 2.10 - Расчет годового объема работ по техническому обслуживанию и текущему ремонту автомобилей Марка автомобиля Объем работ, чел∙ч. Тео.г Т1г Т2г Ттр.г ЗИЛ КАМАЗ ПАЗ 271,4 1771,6 4160 20,7 217,4 604,8 32,2 338,1 662 ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

0 комментариев