Навигация

Ремонт автоматического регулятора

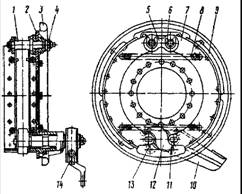

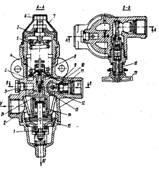

Министерство транспорта Российской Федерации

Федеральное агентство железнодорожного транспорта

Самарский Государственный университет путей сообщения

Кафедра «Безопасность перевозок пассажиров и грузов»

Курсовая работа по дисциплине: « Автотормоза»

на тему: Ремонт автоматического регулятора

Разработал:

студент 561 гр. Дзюба О.В.

Проверил:

Киселев Г.Г.

Самара 2010

Реферат

В данном курсовом проекте рассмотрен и описан процесс ремонта и испытания автоматического регулятора ТРП. Он состоит из пояснительной записки и графической части.

В пояснительной записке затронуты такие вопросы, как: характеристика и описание автоматического регулятора, их основные неисправности, АКП, требования охраны и техники безопасности при ремонте тормозного оборудования. В целом пояснительная записка состоит из 29 листов, 1 таблицы, 5 рисунков.

Графическая часть состоит из 3-х листов: формата А1 и А2, на которых изображены карта неисправностей авторегулятора, схема АКП и карта технологического процесса авторегулятора.

В конце данной работы, для более полного и подробного изучения авторегуляторов, представлен список использованных источников.

Содержание

Введение

1. Контрольный пункт автотормозов (АКП) и автоматные цеха

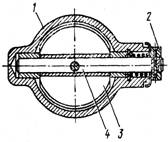

2. Краткое описание конструкции ремонта автоматического регулятора ТРП №574Б, условия работы и ремонта

3. Разработка карты неисправностей

4. Разработка карты технологического процесса

5. Требования техники безопасности и охрана труда

5.1 Общие положения

5.2 Требования к технологическому оборудованию

5.3 Требования к инструментам и приспособлениям

5.4 Требования организации рабочего места

5.5 Требования при ремонте ТРП

5.6 Требования к персоналу и применению средств индивидуальной защиты

Заключение

Библиографический список

ВВЕДЕНИЕ

Исходя из реальных условий эксплуатации тормозных приборов принята планово - предупредительная система их ремонта. Цель этой системы устранить естественные износы трущихся пар, предупредить возможность отказов приборов в работе и обеспечить безотказную их работу в эксплуатации в течение установленного срока.

Установлены следующие виды ремонта и осмотра тормозного оборудования вагонов: заводской, деповской, ревизия и текущий.

Заводской и деповской ремонты тормозов выполняют на вагоноремонтных заводах и в вагонных депо при соответствующих видах ремонта вагонов. При этих видах ремонта снимают с вагона воздухораспределители, электровоздухораспределители, авторежимы, авторегуляторы, концевые и разобщительные краны, краны экстренного торможения, соединительные рукава, выпускные клапаны и направляют в контрольный пункт автотормозов (АКП) или тормозное отделение завода для осмотра, ремонта и испытания. Взамен снятых приборов устанавливают исправные из оборотного запаса.

Тормозные цилиндры, все воздушные резервуары и воздухопровод осматривают, ремонтируют и испытывают при деповском ремонте без снятия с вагонов, а при заводском – со снятием.

Цилиндры разбивают, очищают, их детали осматривают и обмеряют. После устранения неисправностей рабочие поверхности корпуса цилиндра, манжету, войлочное кольцо поршня и сальник смазывают тормозной смазкой, а также производят сборку.

Рычажную тормозную передачу разбирают, все детали тщательно осматривают и обмеряют для определения величины износов и выявления дефектов. Негодные детали ремонтируют или заменяют. Неисправные предохранительные устройства восстанавливают до альбомных размеров. Для повышения эксплуатационной надежности предохранительные скобы ставят на резиновых прокладках, а на длинные тормозные тяги устанавливают ограничители вибрации – дополнительные скобы с резиновыми и деревянными прокладками. Автоматические регуляторы выхода штока тормозного цилиндра ремонтируют с проверкой действия на специальном стенде.

При заводском ремонте запасные и рабочие ревервуары очищают и подвергают гидравлическому испытанию. После выполнения наносят трафарет с указанием даты и ремонтного пункта.

Ревизия тормозного оборудования выполняется через каждые шесть месяцев при отцепочном ремонте вагонов и на пунктах отстоя. При ревизии осматривают и проверяют: тормозные цилиндры, рычажную передачу, предохранительные устройства, прочность крепления тормозных цилиндров, резервуаров, скоб, воздухопровода, соединительных рукавов и их подвесок. Изношенные тормозные колодки заменяют. Воздухораспределители без бирок и с неявными клеммами на бирках заменяют.

1. КОНТРОЛЬНЫЕ ПУНКТЫ АВТОТОРМОЗОВ И АВТОМАТНЫЕ ЦЕХИ

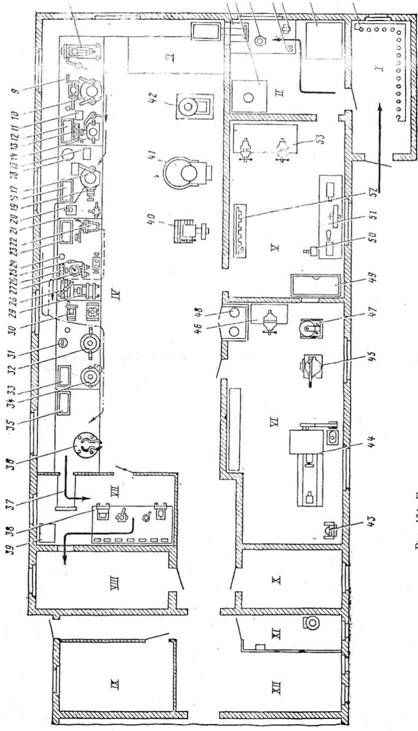

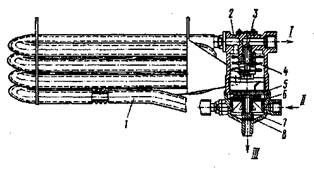

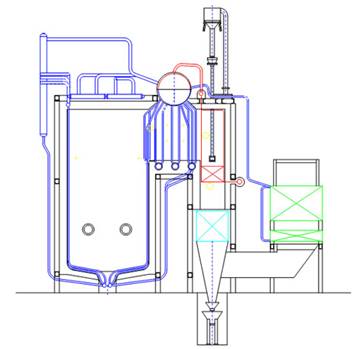

Ремонт пневматического оборудования тормозов подвижного состава производится в автоматных цехах или отделениях депо, заводов и контрольных пунктах автотормозов (АКП) (рис.1).

АКП организуют в депо, ремонтирующих грузовые и пассажирские вагоны, а также на вагоноремонтных заводах. АКП специализируют на ремонте тормозного оборудования либо грузовых, либо пассажирских вагонов, а отдельных случаях – грузовых и пассажирских вагонов.

Имеющаяся на АКП компрессорная установка (станция), кроме обеспечения своих потребностей, снабжает сжатым воздухом пункты технического обслуживания вагонов, а также других потребителей узла.

В АКП имеются отделения наружной очистки, разборки тормозных приборов, ремонта воздухораспределителей и авторежимов, авторегуляторов, тормозной арматуры и междувагонных соединений, поршневых узлов тормозных цилиндров, механическое отделение, а также кладовая и при необходимости – служебно-бытовые помещения. Суточная программа ремонта для типового АКП (рис.1) составляет около 100 воздухораспределителей.

Тормозное оборудование в АКП ремонтируют в соответствии с типовым технологическим процессом, технологическими картами, техническими нормами и требованиями инструкций.

Тормозные приборы очищают и обмывают в специальной машине с использованием моющего раствора, подогретого до температуры 70-800С, после чего приборы разбирают и комплектно укладывают в специальные поддоны или корзины из проволочной сетки и направляют в машину для вторичной обмывки. Затем тормозные приборы направляют в ремонтное отделение, оборудованное конвейерным транспортером и стойками с оснасткой для ремонта и испытания подкомплектов магистральных и главных частей воздухораспределителей, авторежима. Ремонтные позиции размещены последовательно вдоль потока с расчётом, чтобы с любой из них было удобно брать перемещающиеся по конвейеру узлы. Здесь же установлены специальные станки для притирки и полгонки уплотнительных металлических колец, гидравлические и пневматические прессы, устройство для проверки пружин тормозных приборов, стеллажи и шкафы для инструмента. На рабочих местах вывешивают выписки из действующих правил и технологических процессов ремонта соответствующих узлов.

При поточно-узловом методе ремонта неисправные части заменяются новыми или заранее отремонтированными при строгом соблюдении очередности и максимальной параллельности ремонтных операций.

Все воздухораспределители и авторежимы после ремонта обязательно испытывают на стендах в специально оборудованном отделении, расположенном рядом с отделением ремонта.

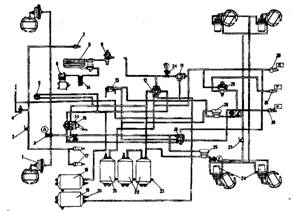

Для испытания воздухораспределителей применяют двухпозиционные стенды с электропневматическим управлением, которые обеспечивают быстроту, высокое качество и точность выполнения операций в соответствии с установленными нормами и правилами.

Приёмку тормозных приборов при испытании на стендах производит бригадир или мастер АКП.

На принятом после испытания тормозном приборе ставят пломбу и бирку, на которой ставят клеймо-дату ремонта и условный номер АКП. При этом номер отремонтированного прибора и результаты испытаний записывают в специальный журнал с подписью работников, сдавших и принявших тормозной прибор.

На привалочные фланцы принятых и опломбированных приборов устанавливают предохранительные щитки (резиновые, пластмассовые, картонные) и сдают в кладовую. Авторегуляторы рычажных передач ремонтируют в отделении, находящемся, как правило, рядом с отделением наружной обмывки. После обмывки их разбирают, очищают от грязи внутренние полости и поверхности деталей регулировочного механизма, а затем ремонтируют и испытывают с применением типовой оснастки. На принятом после испытания авторегуляторе, так же как и на тормозном приборе, закрепляют бирку с клеймами.

Концевые, разобщительные краны и краны экстренного торможения ремонтируют в отделении тормозной арматуры. Вдоль поточной линии установлены типовые столы – верстаки с приспособлениями и оснасткой для разборки, ремонта и испытания. На рабочих местах расположены выписки из правил и технологического процесса выполнения операций.

Отделение ремонта соединительных рукавов оснащено приспособлениями для очистки, ремонта и испытания. Неисправный рукав раскомплектовывают, негодные элементы заменяют исправными. Соединительные головки, хомутки, резинотканевые трубки, снятые головки и штуцера очищают, проверяют контрольными шаблонами, ремонтируют и передают для комплектования новых рукавов на специальных стендах. Перед гидравлическим и пневматическим испытаниями скомплектованный рукав выдерживают не менее 24 часов для высыхания резинового клея, которым смазывают наконечники головки и штуцера. После испытания на соединительных рукавах закрепляют бирки с клеймами.

Тормозное оборудование пассажирских вагонов отличается от оборудования грузовых в основном конструкцией воздухораспределителей, а также применением электропневматической системы управления. Пневматическое и электропневматическое оборудование пассажирских вагонов ремонтируют также в АКП.

Все тормозное оборудование, отремонтированное и испытанное в АКП, должно быть зафиксировано в журнале формы ВУ-47.

Хранение отремонтированного и испытанного тормозного оборудования необходимо производить на специальных стеллажах и в кладовой готовой продукции

Экспликация

/ — отделение для наружной очистки; // — отделение для разборки и очистки; /// — место для осмотра и определения объема ремонта; IV — отделение для ремонта приборов; V — отделение для ремонта арматуры; VI — механическое отделение; VII — отделение для контроля и испытания приборов; VIII — кладовая; IX — гальваническое отделение; X — контора мастера; XI — котельная; XII — бытовая комната

Похожие работы

... звукового сигнала (зуммера). б) клапанов контрольных выводов, с помощью которых производится диагностика технического состояния пневматического тормозного привода, а также (при необходимости) отбор сжатого воздуха. На рисунке 1 представлена схема пневматического привода тормозных механизмов автомобилей КамАЗ. Источником сжатого воздуха в приводе является компрессор 9. Компрессор, регулятор ...

... . На участке установлены кран-балки в первом и втором помещении, для перемещения тяжелых запасных частей, и самого двигателя в целом. 1.3.8 Организация ТО и ТР на участке Схема технологического процесса Т.О. и ремонта автомобилей При возвращении с линии автомобиль проходит через контрольно-технический пункт (КТП), где дежурный механик проводит визуальный осмотр автомобиля (автопоезда) и ...

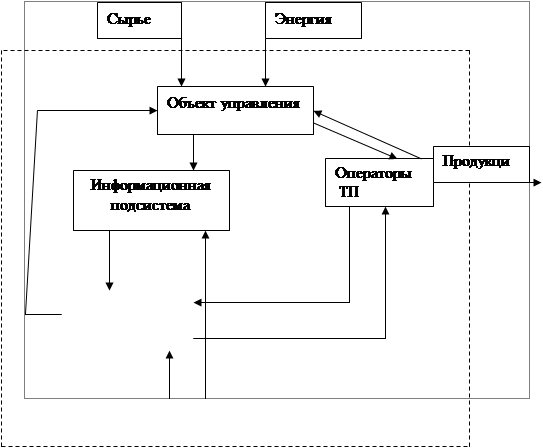

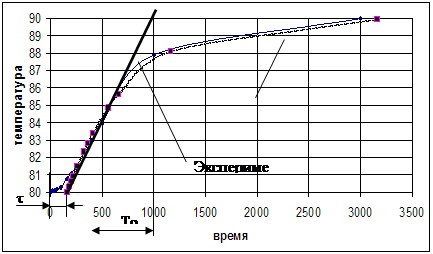

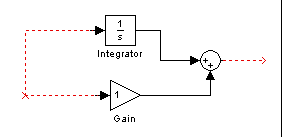

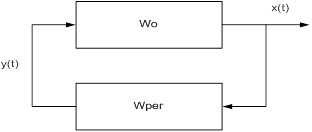

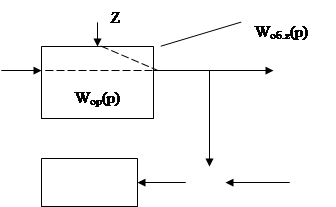

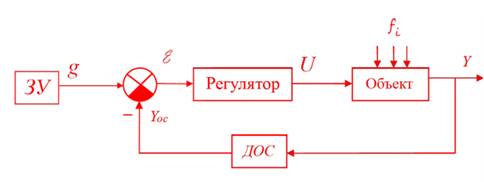

... АСР. Данная схема детализируется для расчета замкнутой АСР и приводится к виду X0 Wp(p) Рис. 7. Структурная схема замкнутой автоматической системы управления, состоящей из объекта и регулятора В качестве выходной величины системы ...

... режимов функционирования котла. Повышение экологических характеристик котельной и культуру производственного процесса. Благодаря программному управлению система автоматически отслеживает все параметры текущих процессов, реализуемых водогрейными и паровыми котлами, и управляет технологическим оборудованием, обеспечивая нормальное и безаварийное функционирование котельной установки. Кроме того, ...

0 комментариев