Навигация

Автоматизация расчетов параметров тепловой модели асинхронного двигателя

3.3 Автоматизация расчетов параметров тепловой модели асинхронного двигателя

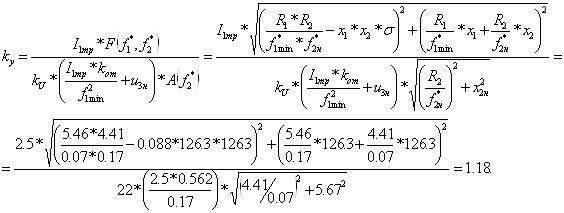

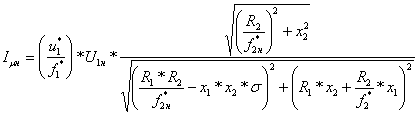

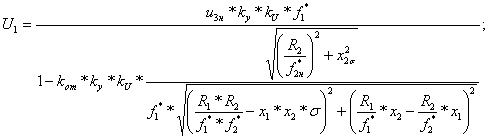

Расчеты коэффициентов системы дифференциальных уравнений (1.20) приведенные в разделах 3 – 6, для автоматизации вычислений реализованы с помощью системы MatLab.

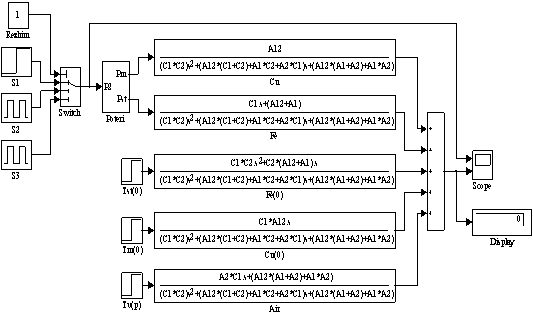

![]() Рисунок 3.9 – Схема модели определения температуры стали

Рисунок 3.9 – Схема модели определения температуры стали

Эта система позволяет обрабатывать заранее подготовленную последовательность команд и операторов, записанную в виде так называемого m-файла. Для подготовки, редактирования и отладки m-файлов служит специальный редактор-отладчик, обеспечивающий синтаксический контроль файла.

Текст m-файла, рассчитывающего необходимые для моделирования величины, приводится в Приложении А.

Следует заметить, что пакет MatLab 6.1 не поддерживает кодировку кириллицы что не позволяет использовать русскоязычные комментарии в теле m-файла [16]. В связи с этим комментарии написаны транслитерацией, то есть заменой букв кириллицы созвучными латинскими буквами. В тексте m-файла, приведенного в Приложении А, комментарии для улучшения восприятия заменены русскими.

Кротко поясним назначение основных частей программы:

1. Ввод исходных данных – в память ЭВМ вносятся все необходимые для расчета исходные данные.

2. Промежуточные вычисления – расчет промежуточных величин, которые необходимы для дальнейшего расчета. Расчет тепловых сопротивлений – здесь рассчитываются тепловые сопротивления для ЭТС закрытого обдуваемого двигателя (см. рисунок 2.2).

3. Активные сопротивления обмоток статора и ротора – расчет активных сопротивлений обмоток по формулам (2.99) и (2.102).

4. Расчет потерь – в этой части рассчитываются потери в лобовой и пазовой частях обмотки, необходимые для перехода от схемы (см рисунок 2.2) к схеме (см. рисунок 2.5), а так же константы, необходимые для определения потерь в меди и стали.

5. Расчет коэффициентов теплоотдачи – здесь производится преобразование схемы (см. рисунок 2.2) к схеме (см. рисунок 2.5), определяются тепловые проводимости, вводится замена (2.6) и по выражениям (2.15) – (2.17) определяются коэффициенты А1, А2 и А12.

6. Расчет теплоемкостей – рассчитываются теплоемкости меди и стали по выражениям (2.91) и (2.93).

7. Расчет коэффициентов, учитывающих вклад ротора в нагрев меди и стали – определяются весовые коэффициенты потерь в роторе, входящие в выражения (2.18) и (2.19).

8. Расчет шага интегрирования – здесь определяется оптимальный шаг интегрирования. Это необходимо потому, что используемый по умолчанию метод с переменным шагом не дает желаемого результата и приходится использовать метод с постоянным шагом (в частности метод Рунге-Кутта).

Ниже приводятся исходные данные необходимые для расчета коэффициентов системы дифференциальных уравнений на примере асинхронного двигателя марки 4А132М2У3.

Паспортные данные

3. Номинальная отдаваемая мощность P2=11 кВт;

4. Количество фаз m1=3;

5. Номинальное напряжение U1н=380 В;

6. Синхронная частота вращения n1=3000 об/мин;

7. Количество пар полюсов p=1.

Параметры станины

9. Высота оси вращения h=132 мм;

10. Диаметр станины у основания ребер Dc=0,245 м;

11. Длина свисающей части станины со стороны привода lсв.пр=0,15 м;

12. Длина свисающей части станины со стороны вентилятора lсв.в=0,15 м;

13. Зазор между диффузором и подшипниковым щитом в месте крепления δд.щ=0;

14. Количество ребер станины zp=12;

15. Высота ребра станины hp=23∙10-3 м;

16. Толщина ребра станины δр=2∙10-3 м.

Параметры вентилятора

2. Внешний диаметр вентилятора Dвент=0,214 м.

Параметры статора

6. Внешний диаметр сердечника Da=0,225 м;

7. Внутренний диаметр сердечника D=0,13 м;

8. Длина паза lп=0,13 м;

9. Число пазов статора Z1=24;

10. Коэффициент шихтовки (заполнения пакета сталью) kш=0,97.

Параметры паза статора

9. Большая ширина паза b1=13,4∙10-3 м;

10. Меньшая ширина паза b2=10,2∙10-3 м;

11. Высота паза hп=16,5∙10-3 м;

12. Коэффициент заполнения паза kз=0,75;

13. Высота шлица hш=0,9∙10-3 м;

14. Ширина шлица bш=4∙10-3 м;

15. Высота зубца hз=16,5∙10-3 м;

16. Ширина зубца bз=6,56∙10-3 м.

Параметры ротора

10. Внешний диаметр ротора Dрот=129∙10-3 м;

11. Число пазов ротора Zрот=19;

12. Ширина короткозамыкающего кольца bк=25∙10-3 м;

13. Высота короткозамыкающего кольца aк=23∙10-3 м;

14. Ширина лопатки ротора bл=41∙10-3 м;

15. Высота лопатки ротора ал=22∙10-3 м;

16. Количество лопаток ротора zл=12;

17. Коэффициент качества лопатки, рассматриваемой как ребро ηл=0,6;

18. Толщина воздушного зазора между ротором и статором δ=0,6∙10-3 м.

Параметры паза ротора

1. Ширина паза у вершины b1р=10,8∙10-3 м;

2. Ширина паза у основания b2р=7,1∙10-3 м;

3. Высота паза ротора hпр=20,2∙10-3 м.

Параметры обмотки

8. Количество витков в обмотке фазы ω1=84;

Похожие работы

... b = a(t2) + g(t2) = w0× t + g 2. ТЕХНИЧЕСКОЕ ЗАДАНИЕ 2.1 Наименование и область применения Разрабатываемое устройство называется: автоматическая система управления асинхронным двигателем. Область применения разрабатываемого устройства не ограничивается горнодобывающей промышленностью и может использоваться на любых предприятиях для управления машинами с асинхронным приводом. 2.2 Основание для ...

... . Целью дипломного проекта является разработка и исследование автоматической системы регулирования (АСР) асинхронного высоковольтного электропривода на базе автономного инвертора тока с трехфазным однообмоточным двигателем с детальной разработкой программы высокого уровня при различных законах управления. В ходе конкретизации из поставленной цели выделены следующие задачи. Провести анализ ...

... о выборе лучшего варианта привода принимается на основе сопоставления приведенных затрат на одинаковый объем выпускаемой продукции. В данном проекте необходимо обеспечить регулирование продолжительности времени выпечки с коррекцией по температуре во второй зоне пекарной камеры. При этом необходимо учитывать, что производительность печи при замене системы привода меняться не должна, а также ...

за счет снижения газоудерживающей способности теста. Процесс уплотнения поверхностного слоя тестовой заготовки приводит к ускоренному повышению температуры тестовой заготовки, т.е. кривая скорости изменения температуры поверхностного слоя начинает расти. Рост кривой продолжается до точки “г”, после прохождения которой начинается процесс интенсивного газовыделения, связанного с резким снижением ...

0 комментариев