Навигация

1.2 Сравнение сталей

Характеристика материала 20Х. Общие сведения

| Заменитель |

| стали: 15Х, 20ХН, 12ХН2, 18ХГТ. |

| Вид поставки |

| Сортовой прокат, в том числе фасонный: ГОСТ 4543-71, ГОСТ 2590-71, ГОСТ 2591-71, ГОСТ 2879-69, ГОСТ 10702-78. Калиброванный пруток ГОСТ 7414-75, ГОСТ 8559-75, ГОСТ 8560-78, ГОСТ 1051-73. Шлифованный пруток и серебрянка ГОСТ 14955-77. Лист толстый ГОСТ 1577-81, ГОСТ 19903-74. Полоса ГОСТ 82-70, ГОСТ 103-76. Поковки и кованые заготовки ГОСТ 8479-70, ГОСТ 1131-71. Трубы ГОСТ 8732-78, ГОСТ 8733-87, ГОСТ 8734-75, ГОСТ 13663-68. |

| Назначение |

| втулки, шестерни, обоймы, гильзы, диски, плунжеры, рычаги и другие цементируемые детали, к которым предъявляется требование высокой поверхностной твердости при невысокой прочности сердцевины, детали, работающие в условиях износа при трении. |

Химический состав

| Химический элемент | % |

| Кремний (Si) | 0.17-0.37 |

| Медь (Cu), не более | 0.30 |

| Марганец (Mn) | 0.50-0.80 |

| Никель (Ni), не более | 0.30 |

| Фосфор (P), не более | 0.035 |

| Хром (Cr) | 0.70-1.00 |

| Сера (S), не более | 0.035 |

Механические свойства

Механические свойства при повышенных температурах

| t испытания, °C | 0,2, МПа | B, МПа | 5, % | , % |

| |||||||||

| Образец диаметром 6 мм, длиной 30 мм кованый и нормализованный. Скорость деформирования 16 мм/мин. Скорость деформации 0,009 1/с. | ||||||||||||||

| 700 | 120 | 150 | 48 | 89 | ||||||||||

| 800 | 63 | 93 | 56 | 74 | ||||||||||

| 900 | 51 | 84 | 64 | 88 | ||||||||||

| 1000 | 33 | 51 | 78 | 97 | ||||||||||

| 1100 | 21 | 33 | 98 | 100 | ||||||||||

| 1200 | 14 | 25 | ||||||||||||

Механические свойства проката

| Термообработка, состояние поставки | Сечение, мм | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 | HB | HRCэ |

| Пруток. Закалка 880 °С, вода или масло; закалка 770-820 °С, вода или масло; отпуск 180 °С, воздух или масло | 15 | 640 | 780 | 11 | 40 | 59 | ||

| Сталь нагартованная калиброванная со специальной отделкой без термообработки | 590 | 5 | 45 | 207 | ||||

| Пруток. Цементация 920-950 °С, воздух; закалка 800 °С, масло; отпуск 190 °С, воздух. | 60 | 390 | 640 | 13 | 40 | 49 | 250 | 55-63 |

Механические свойства поковок

| Термообработка, состояние поставки | Сечение, мм | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 | HB |

| Нормализация | |||||||

| КП 195 | <100 | 195 | 390 | 26 | 55 | 59 | 111-156 |

| КП 195 | 100-300 | 195 | 390 | 23 | 50 | 54 | 111-156 |

| КП 195 | 300-500 | 195 | 390 | 20 | 45 | 49 | 111-156 |

| КП 215 | <100 | 215 | 430 | 24 | 53 | 54 | 123-167 |

| КП 215 | 100-300 | 215 | 430 | 20 | 48 | 49 | 123-167 |

| КП 245 | <100 | 245 | 470 | 22 | 48 | 49 | 143-179 |

| Закалка. Отпуск. | |||||||

| КП 245 | 100-300 | 245 | 470 | 19 | 42 | 39 | 143-179 |

| КП 275 | <100 | 275 | 530 | 20 | 40 | 44 | 156-197 |

| КП 275 | 100-300 | 275 | 530 | 17 | 38 | 34 | 156-197 |

| КП 315 | 100-300 | 315 | 570 | 14 | 35 | 34 | 167-207 |

| КП 345 | 100-300 | 345 | 590 | 17 | 40 | 54 | 174-217 |

Механические свойства в зависимости от температуры отпуска

| t отпуска, °С | 0,2, МПа | B, МПа | 5, % | , % | KCU, Дж/м2 |

| ||||||||

| Пруток диаметром 25 мм. Закалка 900 °С, масло. | ||||||||||||||

| 200 | 650 | 880 | 18 | 58 | 118 | |||||||||

| 300 | 690 | 880 | 16 | 65 | 147 | |||||||||

| 400 | 690 | 850 | 18 | 70 | 176 | |||||||||

| 500 | 670 | 780 | 20 | 71 | 196 | |||||||||

| 600 | 610 | 730 | 20 | 70 | 225 | |||||||||

| Температура ковки |

| Начала 1260, конца 760. Заготовки сечением до 200 мм охлаждаются на воздухе, 201-700 мм подвергаются низкотемпературному отжигу. |

| Свариваемость |

| сваривается без ограничений (кроме химико-термически обработанных деталей). Способы сварки: РДС, КТС без ограничений. |

| Обрабатываемость резанием |

| В горячекатаном состоянии при НВ 131 и B = 460 МПа K тв.спл. = 1.7, K б.ст. = 1.3 [81]. |

| Склонность к отпускной способности |

| не склонна |

| Флокеночувствительность |

| малочувствительна |

| Критическая точка | °С |

| Ac1 | 750 |

| Ac3 | 825 |

| Ar3 | 755 |

| Ar1 | 665 |

| Mn | 390 |

| Состояние поставки, термообработка | +20 | -20 | -40 | -60 |

| Пруток диаметром 115 мм. Закалка. Отпуск. | 280-286 | 280-289 | 277-287 | 261-274 |

Предел выносливости

| -1, МПа | n | B, МПа | 0,2, МПа | Термообработка, состояние стали |

| 235 | 1Е+7 | 450-590 | 295-395 | Нормализация. НВ 143-179 |

| 295 | 1Е+7 | 690 | 490 | Закалка. Высокий отпуск. НВ 217-235 |

| 412 | 1Е+7 | 930 | 790 | Цементация. Закалка. Низкий отпуск. HRCэ 57-63 |

Закалка 860 С. Твердость для полос прокаливаемости HRCэ.

| Расстояние от торца, мм / HRC э | |||||||||||

| 1.5 | 3 | 4.5 | 6 | 7.5 | 9 | 10.5 | 12 | 13.5 | 18 | ||

| 38,5-49 | 34-46,5 | 29-44 | 24,5-40 | 22-35,5 | 32,5 | 30 | 28,5 | 27 | 24,5 | ||

| Кол-во мартенсита, % | Крит.диам. в воде, мм | Крит.диам. в масле, мм | Крит. твердость, HRCэ |

| 50 | 26-48 | 8-24 | 32-36 |

| 90 | 12-28 | 3-9 | 38-42 |

| Температура испытания, °С | 20 | 100 | 200 | 300 | 400 | 500 | 600 | 700 | 800 | 900 |

| Модуль нормальной упругости, Е, ГПа | 216 | 213 | 198 | 193 | 181 | 171 | 165 | 143 | 133 | |

| Модуль упругости при сдвиге кручением G, ГПа | 84 | 83 | 76 | 74 | 71 | 67 | 62 | 55 | 50 | |

| Плотность, pn, кг/см3 | 7830 | 7810 | 7780 | 7710 | 7640 | |||||

| Коэффициент теплопроводности Вт/(м | 42 | 42 | 41 | 40 | 38 | 36 | 33 | 32 | 31 | |

| Температура испытания, °С | 20- 100 | 20- 200 | 20- 300 | 20- 400 | 20- 500 | 20- 600 | 20- 700 | 20- 800 | 20- 900 | 20- 1000 |

| Коэффициент линейного расширения (a, 10-6 1/°С) | 10.5 | 11.6 | 12.4 | 13.1 | 13.6 | 14.0 | ||||

| Удельная теплоемкость (С, Дж/(кг · °С)) | 496 | 508 | 525 | 537 | 567 | 588 | 626 | 706 |

Обоснование выбора стали

Сталь для изготовления деталей соединительных муфт турбины, обеспачувающая σв =900 МПа

Сталь | Назанчение |

| 34ХН3М | Валы, роторы и диски паровых турбин и компрессорных машин, валы экскаваторов, валы-шестерни, муфты и полумуфты, зубчатые колеса, оси, болты ,силовые шпильки и другие особо ответственные тяжелонагруженные детали, работающие при температуре до 500°C |

Данная сталь является конструкционная легированная сталь

Похожие работы

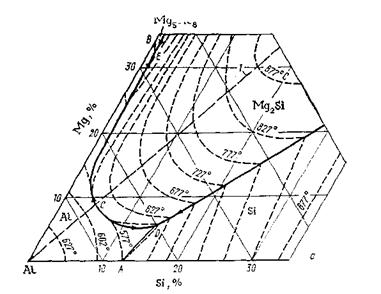

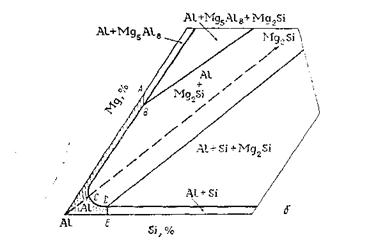

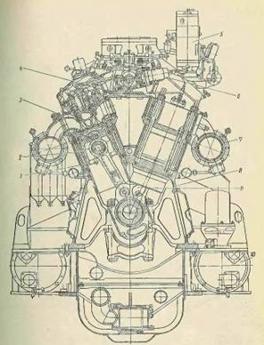

... механических нагрузок. Наиболее изнашиваемой частью двигателя гоночного автомобиля является поршень цилиндра. По утверждению специалистов немецкой фирмы Mahle, являющейся лидером в производстве поршней гоночных автомобилей, «стоимость поршня болида Formula –1 практически можно приравнять к цене золота». Основными материалами, используемыми в двигателях Формулы-1, являются алюминиевые магниевые, ...

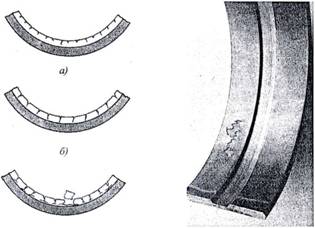

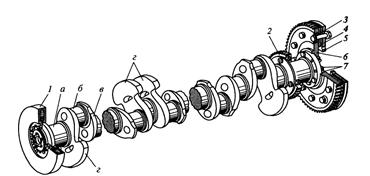

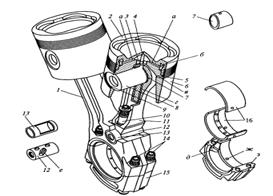

... противовесов, неоптимальные зазоры, неправильно подобранная пара трения «вал - антифрикционный материал», неверный выбор места подвода смазки, сорта смазки и др. 3. Ремонт и восстановление вкладыша 3.1 Выбор материала для антифрикционного слоя вкладышей подшипников Выбор материалов для пары трения является одним из наиболее сложных вопросов, как при проектировании двигателя, так и при его ...

... планируемый вид обслуживания. 3.1. Основные дефекты приборов КШМ. Блок цилиндров. Блок цилиндров относится к классу "корпусных деталей с толстыми стенками". · их изготовляют у двигателей ЗИЛ-130 из серого чугуна № 3; · НВ 170…229, ЗМЗ-53 ...

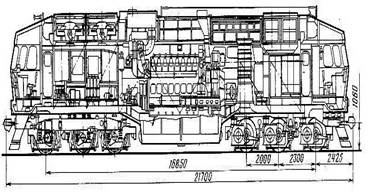

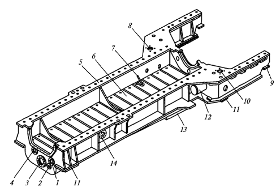

... требования к средствам, методам измерений и контроля, то она имеется в полном объеме и регламентирует основные требования предъявляемые к производству ремонта дизель-генераторной установки специализированного серийного тепловоза ТЭП70. 3 Разработка рекомендаций по выполнению измерений, контроля и испытаний 3.1 Разработка рекомендаций по выбору метода определения износа деталей В период ...

0 комментариев