Навигация

Ведення, перелік ремонтних робіт. Технологія їх виконання

2.3 Ведення, перелік ремонтних робіт. Технологія їх виконання

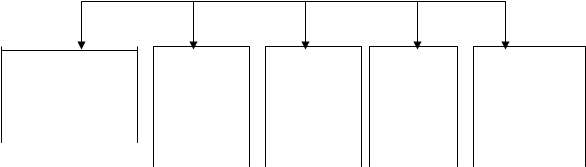

Схема технологічного процесу ремонту холодильного обладнання, демонтованого на об'єктах і доставлених в спеціалізовану майстерню, наступна:

1) прийом холодильного агрегату в ремонт і оформлення документації;

2) демонтаж електрообладнання і осушувального патрона;

3) розбирання агрегату на складові одиниці (вузли) і деталі;

4) мийка деталей і вузлів;

5) дефектація вузлів і деталей;

6) складання та сушка конденсаторно-ресиверної групи;

7) збір агрегату;

8) випробування на герметичність місць з'єднань і вентилів агрегату;

9) зарядка агрегату холодоагентом і маслом;

10) випробування на герметичність місць з'єднань агрегату;

11) встановлення електрообладнання;

12) обкатка агрегату, заповненого холодоагентом;

13) оформлення документації, здача агрегату на склад готової продукції.

1. Прийом холодильного агрегату в ремонт і оформлення документації. При надходженні в ремонтний цех проводять зовнішній огляд агрегату і складають приймальну документацію. У ньому вказують марку агрегату, найменування заводу-виробника, заводський номер, комплектність, а також відомості про користувача (особа/організація, її адреса і відвантажувальні реквізити). Агрегати з непростроченим гарантійним строком піддають додаткової дефектації електронної частини, яка полягає у перевірці опору обмоток статора, міжфазного опору, опору по відношенню до кожуха компресора, наявності обриву внутрішніх сполучних проводів і пробою на корпус прохідних контактів. При необхідності підключають агрегат до електричної мережі і перевіряють несправності механічної частини компресорів.

2. Демонтаж електрообладнання і осушувальних патрона. Герметичний агрегат по транспортеру і рольганговому шляху подають до столу розбирання, де знімають щиток компресора і осушувальний патрон. Провід електродвигуна вентилятора від'єднують від клемної колодки компресора. Від’єднують дифузор від конденсатора, кронштейн електродвигуна вентилятора від плити. Вентилятор з кронштейном і дифузором знімають, від'єднують вентилятор від кронштейна. Після цього від'єднують і знімають електроарматуру: клемник, теплове реле, розподільний або пускозахисний

Вентилятор в зборі направляють в електроцех на ремонт, електроарматуру – на дефектацию, осушувальний патрон – на регенерацію, дифузор, щиток і кріпильні деталі – на ділянку миття.

3. Розбирання агрегату. Перед розбиранням з агрегату видаляють холодоагент і масло. Для видалення холодоагента використовують спеціальний стенд, що складається з компресора, конденсаторів повітряного й водяного охолодження, балона, який міститься у ванні з водою, трубопроводів та вентилів, контрольно-вимірювальних та автоматичних приладів.

Конструктивні особливості герметичних агрегатів не дозволяють повністю видалити з них олію, тому залишки масла видаляють після розрізання кожуха герметичного компресора.

Конденсатор агрегату після видалення холодоагенту і масла від'єднують від компресора і ресивера. Для цього відгвинчують накидні гайки або відрізають нагнітальну і рідинну трубки. Трубки конденсатора і трубку (або нагнітальний штуцер) компресора заглушають. Компресор, ресивер і кронштейн вентиля від'єднують від плити.

Конденсатор у зборі з плитою, ресивер і кріпильні деталі направляють на ділянку миття. Компресор агрегату встановлюють на підвіску ланцюгового транспортера і направляють на ділянку розрізання кожуха.

4. Мийка деталей і вузлів. Конденсатор з плитою, а також ресивер, дифузор, щиток, підставку мікроелектродвигуни вентилятора і деталі кріплення по рольгангу подають в мийну машину для очищення зовнішніх поверхонь. Дрібні деталі попередньо поміщають в спеціальну тару.

Деталі в тарі, а також конденсатор в зборі з плитою промивають протягом 10 хв при температурі миючого розчину 75-95 °С, потім продувають стисненим повітрям. При необхідності очищають поверхні деталей від продуктів корозії і старої фарби.

Внутрішні порожнини конденсатора промивають хлористим метиленом (R30) протягом 5 хв на спеціальній установці, а потім продувають стислим повітрям.

5. Дефектація деталей і вузлів. Дефектацію вузлів і деталей агрегату проводять за картками дефектів. Деталі та вузли, придатні для подальшого використання без ремонту, направляють на складання, деталі ж що потребують ремонту – в ремонт, ті що неможливо справити – бракують.

6. Збирання і сушка конденсаторно-ресиверної групи. Ресивер закріплюють на плиті, знімають заглушки з трубок конденсатора і вхідного штуцера ресивера. Під'єднують трубку конденсатора до штуцера ресивера за допомогою накидної гайки або паянням.

Зібрану конденсаторно-ресиверну групу сушать у спеціальних печах при температурі 110 °С протягом 2 год, потім внутрішні порожнини групи продувають сухим повітрям (точка роси не вище -50 °С) і направляють на складання.

Повітря в умовах спеціалізованої майстерні осушують на спеціальних абсорбційних установках, до складу яких входять 2-3 абсорбера. В одному із абсорберів осушується потік повітря, в інших абсорбент регенерується. В якості абсорбенту використовують силікагель КСМ вищого сорту.

Для сушіння агрегатів та їх вузлів використовують сухе повітря, яке містить 0,01-0,03 г/м3 вологи, що значно менше вологи атмосферного повітря. Висушене на установці повітря з точкою роси -50 °С містить приблизно 0,03 г/м3 вологи, а повітря з точкою роси -60 °С – близько 0,01 г/м3.

7. Збір агрегату. Компресор і ресивер встановлюють на плиту. Нагнітальний штуцер компресора і штуцер ресивера з'єднують трубопроводами з конденсатором. Стики з'єднань вузлів агрегату запаюють, використовуючи припій Л62.

8. Випробування на герметичність місць з'єднань і вентилів. Агрегат встановлюють на рольганг ванни випробування на щільність, до штуцера всмоктуючого вентиля компресора приєднують шланг стиснутого повітря, а рольганг опускають у ванну з водою. Агрегат випробовують на щільність тиском сухого повітря 1,6 МПа протягом 5 хв. Температуру води у ванні підтримують у межах 40-45 °С. Бульбашки і пухирчаста висипка у місцях з'єднань і на сальниках вентилів не допускаються.

9. Зарядка агрегату холодоагентом і маслом. У процесі ремонту вузли герметичних агрегатів зневоднюють шляхом ретельної осушки, перед зарядкою агрегатів маслом і холодоагентом з них видаляють повітря.

На ремонтних підприємствах раніше передбачалася осушка зібраних агрегатів при 110-115 °С протягом 4-6 год з наступним вакуумуванням протягом 3-4 год до залишкового тиску 13 Па (0,1 мм рт. ст.), що потребувало складного обладнання, а також значних затрат праці і часу. Більш прогресивною і ефективною за своїми результатами є технологія осушування і видалення повітря, яка передбачає дворазове вакуумування з проміжним заповненням агрегату паром холодоагенту або сухим повітрям.

Двократне вакуумування проводять в наступній послідовності. Агрегат в зборі вакуумують до залишкового тиску 1,3 кПа (10 мм рт. Ст.), що досягається протягом 2-3 хв, потім заповнюють його технологічною дозою холодоагенту, в результаті чого в агрегаті утворюється повітряно-холодоагентова суміш тиском 0,2 ‑ 0,3 МПа з відношенням тисків повітря і холодоагенту в суміші від 1:200 до 1:300. Повітряно-холодоагентова суміш видаляють технологічним холодильним компресором і агрегат вдруге вакуумують до залишкового тиску 1,3 кПа.

При дворазовому вакуумуванні в агрегаті досягається залишковий тиск повітря нижче 13 Па, значно знижується трудомісткість ремонту, оскільки виключається тривала осушка агрегату і скорочується тривалість вакуумування. Двократне вакуумування не вимагає значних витрат часу, що особливо важливо при потоковому методі ремонту.

10. Випробування на щільність місць з'єднань агрегату. Агрегат випробовують на щільність у ванні з водою, температура якої підтримується в межах 40-45 °С. Допускається випробування агрегату на щільність за допомогою електронних, галоїдних течешукачів або за допомогою галоїдної лампи.

11. Установлення електрообладнання. На компресор встановлюють клемну колодку і корпусне теплове реле. Запресовують робоче колесо на вал мікроелектродвигуна вентилятора, електродвигун встановлюють на кронштейн і закріплюють. Кронштейн кріплять до плити, дифузор – до конденсатора. Вивіряють зазор між лопатями робочого колеса та дифузора. Приєднують провідники заземлення, вимірюють опір ізоляції ланцюга управління агрегату. Перевіряють напрямок обертання вентилятора.

12. Обкатка агрегату. Обкатку агрегату для перевірки його працездатності, а також його осушення проводять на спеціальному стенді, у схему якого входять агрегат обкатки, вузол обкатки і технологічний шланг. Електроживлення до агрегату обкатки подається через електрокабель та спеціальний шестиполюсний роз'єм. Всмоктуючий вентиль компресора і рідинний вентиль при обкатці відкриті. Подачу холодоагенту регулюють вентилем вузла обкатки. Вузол обкатки складається з циліндричного корпусу, індикатора вологості та вентиля з метало-керамічним фільтром. Що знаходиться в корпусі адсорбент (синтетичний цеоліт NaA‑2МШ або NaA‑2KT) поглинає надлишкову вологу з циркулюючої під час обкатки масло-холодоагентової суміші.

Фільтри з пористих метало-керамічних матеріалів дозволяють очистити холодоагент від частинок розміром від 4 до 45 мкм. Ступінь осушки масло-холодоагентової суміші контролюють за допомогою індикатора вологості. Дія індикатора побудована на здатності його чутливого елемента змінювати забарвлення при зміні концентрації води в середовищі, що омиває елемент. Чутливий елемент індикатора вологості являє собою фільтрувальний папір, просочений розчином бромистого кобальту СоВг2 з додаванням Со(N03)2.

Обкатка агрегату триває протягом 4-8 год до моменту, коли забарвлення чутливого елемента індикатора відповідає концентрації води в холодоагенті не більше 15 мг/кг. Агрегат при обкатці повинен працювати без сторонніх шумів, вібрації вузлів, з рівномірним обмерзання технологічного шланга від вузла обкатки до всмоктуючого вентиля компресора. Обмерзання вентиля ресивера і вузла обкатки не допускається.

13. Остаточна комплектація агрегату і оформлення документації. У агрегату, що пройшов обкатку, закривають всмоктуючий і рідинний вентилі, від'єднують вузол обкатки і технологічний шланг, до штуцера рідинного вентиля приєднують штатний фільтр-осушувач, що містить 60-80 г цеоліту NaA-2KT і розрахований на підтримку безпечного рівня волого місткості в герметичній машині протягом тривалого часу експлуатації.

Після перевірки герметичності місць з'єднань за допомогою течешукачів агрегат фарбують і зважують. На відремонтований агрегат оформляють паспорт, в якому вказують його технічну характеристику, дату і місце проведення ремонту, а також відповідність агрегату технічним умовам на ремонт.

Похожие работы

... систем мотивації праці, необхідно приділити увагу модернізації виробничих процесів. Та застосуванню новітніх технологій. Розділ 3. Шляхи підвищення ефективності застосування сучасних систем мотивації персоналу 3.1 Удосконалення систем мотивації в підприємстві та шляхи застосування найефективніших систем мотивації Основна категорія працівників ресторанного господарства – кухарі, офіціанти, ...

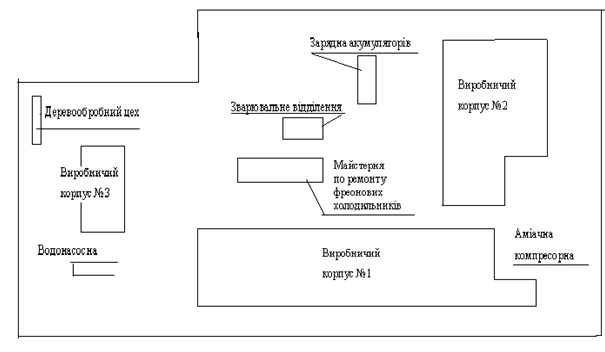

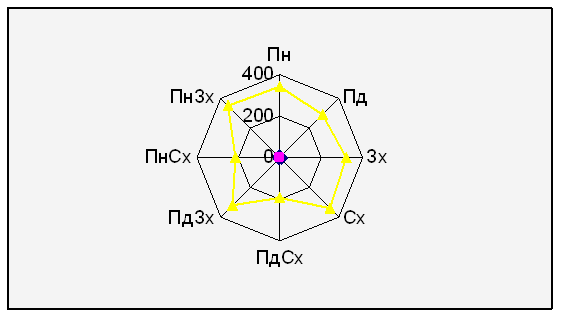

... і всього АПК, щоб забезпечити значне підвищення його ефективності, стане на дійним джерелом поповнення державного бюджету і значних валютних надходжень [8]. 2 ЕКОЛОГІЧНА ОЦІНКА ВПЛИВУ ДІЯЛЬНОСТІ ЗАТ «ЮРІЯ» М. ЧЕРКАСИ НА ДОВКІЛЛЯ 2.1 Загальні відомості про підприємство Закрите акціонерне товариство «Юрія» є правонаступником Черкаського міськмолокозаводу, який був збудований у грудні 1964 ...

... лизною, відносяться такі посадові особи: завідувач білизняним складом; завідуючий білизняною; кастелянка; швачки, штопальниці; пралі; працівники гладильних; покоївки. Білизняне господарство готельного комплексу зосереджено в центральній білизняній, у поверхових білизняних, на складах чистої білизни, у білизняних для брудної білизни. Відділення зберігання постільної білизни розділяються на «чисте» ...

... м. Каневі громадяни скаржились на те, що “майстерня по ремонту взуття незадовільно виконує свою роботу”.51 Отже, в 50-80-ті рр. ХХ ст. спостерігалось деяке поліпшення життєвого рівня міського населення Наддніпрянської України. Трудящі мали змогу краще вдягатися, однак, якісного та модного одягу і взуття, як і багатьох інших товарів народного споживання, завозилось і вироблялось недостатньо, щоб ...

0 комментариев