Навигация

Прийом та зберігання ремонтного фонду

1.2 Прийом та зберігання ремонтного фонду

Організація приймання, виконання ремонту і видача холодильників або морозильників повинні забезпечувати максимальні зручності для користувачів і мінімальну витрату їх часу.

При оформленні заявок вказують характер дефекту, модель холодильника або морозильника, заводський номер, рік випуску і т.д., встановлюють прийнятний термін приїзду механіка для перевірки стану приладу. Заявку передають механіку, який отримує необхідні запасні частини зі складу.

Номенклатура і розміри незнижуваного запасу вузлів обмінного фонду встановлюються ремонтними підприємствами. При цьому обов'язково виходять із структури і інтенсивності відмов побутових холодильників і морозильників, що надходять у ремонт за врахований календарний період.

Отримане для ремонту холодильне обладнання, а також запасні частини зберігають у сухому опалювальному приміщенні на стелажах або спеціальних підставках, підвішеними, в законсервованому або розпакованому вигляді в залежності від пропонованих вимог до зберігання тієї або іншої деталі, а також від термінів зберігання.

Враховуючи велику різноманітність моделей холодильників, рекомендується розміщувати запасні частини в коморі окремо за моделями. При цьому різні вузли, вироби та окремі деталі даної моделі холодильника слід зберігати окремо.

Холодильні агрегати слід зберігати в упаковці або на спеціальних підставках з загорнутим випарником для запобігання його від пошкодження.

Мотор-компресори поставляються з вихідними патрубками та з певною дозою масла (кількість заправленого масла зазначається в технічному паспорті, проте за погодженням компресори можуть постачатися без масла) і під невеликим надлишковим тиском фреону або сухого азоту. Тому всі патрубки повинні бути запаяні. У випадку відкриття запаяних патрубків або відсутності в кожусі мотор-компресора фреону (азоту) подальше зберігання його не рекомендується. При монтажі такий мотор-компресор необхідно продути фреоном, а масло висушити або замінити новим.

Компресор з ротором слід зберігати в законсервованому вигляді і в упаковці, яка захищає його від корозії.

Компресори постачають з вихідними патрубками, закритими заглушками, і з повною дозою мастила.

Випарники зберігають загорнутими (кожен окремо) на стелажах, ретельно оберігаючи від ушкоджень і зволоження. Патрубки випарника повинні бути заглушеними.

Електродвигуни (статори і ротори) треба зберігати в герметичній упаковці, ретельно оберігаючи від зволоження та корозії, роздільно по напрузі. Осушувальні цеолітові патрони звичайно поставляють у регенерованому вигляді з заглушеними кінцями і в упаковці, що допускає їх тривале зберігання. Таке постачання має супроводжуватися відповідною документацією, в іншому випадку патрони перед збіркою треба обов'язково регенерувати. Регенеровані та нерегенеровані патрони слід зберігати окремо.

Дверні ущільнювачі з полівінілхлоридного пластикату або гуми необхідно зберігати в підвішеному стані, забезпечивши збереження конфігурації ущільнювача. Для цього ущільнювач підвішують на фанерну або картонну планку, вирізану по ширині ущільнювача і вставлену в паз. Ущільнювачі з магнітними вставками слід оберігати від налипання на них металевої стружки або дрібних предметів. Дверні ущільнювачі не можна змащувати. Рекомендується оберігати ущільнювачі від дії сонячних променів.

Вироби із пластмас – холодильні камери, внутрішні панелі дверей, лицювальні накладки і інші не повинні піддаватися різким коливанням температури. Невеликі вироби повинні бути загорнуті в м'який папір і акуратно складені на стелажах. Облицювальні накладки повинні лежати без провисання і без нагромадження один на одного. Панелі дверей варто зберігати у вертикальному положенні в осередках стелажа, окремо кожну панель або в крайньому випадку по кілька штук з прокладеної між кожною панеллю папером.

Терморегулятори рекомендується зберігати в прохолодному місці в упаковці, що оберігає трубки сильфона від пошкодження.

Електронагрівачі генераторів рекомендується зберігати окремо по напрузі.

Окремі деталі компресорів – корпуси, колінчаті вали, поршні, клапани – повинні зберігатися окремо за типами компресорів, в законсервованому вигляді (змазаними, загорнутими) і акуратно складеними на стелажах. Допускається зберігання деталей у розгорнутому вигляді, зануреними у рефрижераторне масло марки ХФ-12-16.

2. Технологічна частина

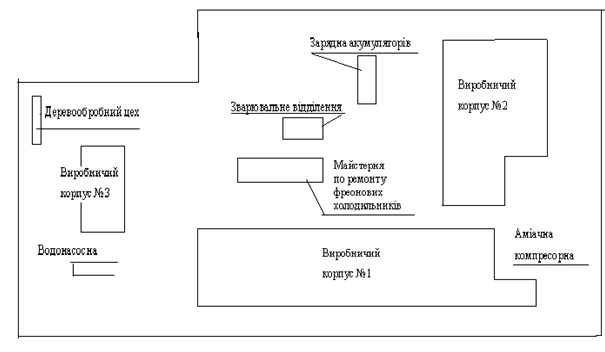

2.1 Огляд приміщення спеціалізованої майстерні

У зв'язку з різким збільшенням парку побутової техніки в населення і відповідним зростанням обсягів послуг з ремонту побутових холодильників в окремих випадках існує необхідність капітального ремонту холодильників (наприклад у випадку браку), а також відновлювального ремонту після закінчення гарантійного терміну холодильного агрегату.

Відновлення холодильних агрегатів знижує потребу в установці нових агрегатів, дозволяє створити обмінний фонд, що в свою чергу скорочує терміни ремонту і знижує його вартість. Крім того, відновлення холодильних агрегатів холодильників застарілих марок, але тих, що ще знаходяться в експлуатації, дає можливість продовжити термін служби побутової техніки. Також актуальним є використання комплексно-механізованої потокової лінії з ремонту холодильного обладнання. Даний вид ремонту (при достатньому завантаженні) в порівнянні з індивідуальним методом забезпечується спеціалізацією виконавців, обладнанням та стендами, що сприяє підвищенню продуктивності праці, покращення якості та зниження собівартості ремонту. Схема технологічного процесу складається з основних виробничих ділянок і включає перелік обладнання та виробничих операцій. Крім того, в технологічному процесі визначені основні параметри (час, температура, тиск, вологість тощо), яких необхідно дотримуватися при виконанні тих чи інших операцій.

Технологічним процесом передбачається ремонт холодильних агрегатів з відновленням окремих, тих що вийшли з ладу складальних одиниць або заміною їх новими.

Відновлювального ремонту при його економічній доцільності підлягають всі дефектні вузли, за винятком статорів електродвигунів, ремонт яких повинен здійснюватися в спеціалізованих майстернях, укомплектованих необхідним обладнанням та контрольно-вимірювальною апаратурою.

Так, фільтр капілярної трубки і цеолітовий осушувальний патрон у всіх випадках замінюють новими (або відновленими). Цеолітовий патрон встановлюють за наявності у випарнику селікагелевого осушувача.

У технологічний процес введено такі технологічні операції і прогресивні методи перевірки і ремонту, що дозволяють скоротити час ремонту агрегату і підвищити його якість: двостадійне вакуумування холодильних агрегатів; осушка хладону і олії перед заповненням холодильного агрегату; визначення сухості (вмісту вологи) хладону за допомогою індикатора ; нові марки припоїв для зварювання стиків холодильного агрегату; нові методи дефектації та контролю якості мотор-компресорів та агрегатів у зборі; застосування сухого повітря; застосування приєднувальних пристроїв для холодильних агрегатів; нове обладнання, призначене для ремонту та перевірки холодильних агрегатів.

Так, завдяки застосуванню вакуумування у дві стадії, регенерації цеолітових патронів значно скорочується час вакуумування, не проводиться сушка холодильних агрегатів у шафах, що також значною мірою спрощує організацію потоку. Відмовитися від сушіння агрегатів у шафах дозволяє проведення комплексу операцій: осушка хладону, масла; регенерація цеолітового патрона; отримання глибокого вакууму при вакуумуванні в дві стадії; продування агрегатів сухим повітрям; попереднє сушіння основних вузлів.

1. Ділянка дефектації. Операції, що виконуються на ділянці:

Ø демонтаж реле, очищення прохідних контактів від забруднення і перевірка відсутності замикання електроланцюзі двигуна на корпус;

Ø мийка холодильного агрегату для видалення забруднень;

Ø визначення несправності;

Ø випуск хладону та зливання масла;

Ø складання дефектної відомості.

Обладнання ділянки дефектації:

1) майданчик для складування холодильних агрегатів, що надходять у ремонт, а також для підвісних візків;

2) верстак з монорейкою і тельфером для перевірки агрегату на відсутність замикання електроланцюзі на корпус, мегомметр, паяльник;

3) кабіна для миття агрегату;

4) ділянка перевірки агрегату, обладнаний приладом СХ-1 або СХ-2, стендом перевірки на холодо-продуктивність і стендом перевірки запуску та потужності;

5) ванна з гарячою водою, обладнана монорейкою з тельфером, місцевим освітленням у водонепроникному виконанні, з підведенням стисненого повітря;

6) ділянка (ізольований) для зливу масла й випуску хладону, обладнаний витяжною вентиляцією з підводом стисненого повітря.

Для визначення несправності агрегату необхідно:

- перевірити відсутність замикання електричного кола на корпус (виконується обов'язково до включення агрегату в електромережу) з метою запобігання працівника від можливості ураження струмом;

- запустити двигун (без реле) і перевірити електричні показники: споживану потужність, силу струму;

- перевірити наявність хладона, якість обмерзання випарника, температуру стінки випарника;

- проконтролювати роботу агрегату по тепловому станом окремих частин: конденсатора, осушувального патрона (фільтра капіляра), кожуха мотор-компресора і трубопроводів;

- перевірити рівень гучності звуку мотор-компресора;

- визначити місця витоку хладону (при відсутності хладону);

перевірити стан електроізоляції обмоток статора (за якістю олії, взятого з кожуха;

- олія повинна бути світлим, без слідів розклалася ізоляції).

У разі необхідності ремонту мотор-компресора з розрізанням кожуха масло повністю зливають.

Холодильний агрегат з дефектною відомістю надходить на ділянку підготовки та комплектації.

При засміченні фільтра агрегат відразу направляють на ділянку пайки. Якщо витік хладону з агрегату легко усунути без його розбирання, то агрегат направляють на дільницю зварювання.

2. Ділянка підготовки та комплектації. Холодильні агрегати, очищені від забруднень, без хладону, у супроводі дефектної відомості надходять з ділянки дефектації на ділянку підготовки та комплектації.

Операції, що виконуються на ділянці:

Ø розпаювання дефектних вузлів;

Ø відрізання трубки заповнення (за наявності);

Ø продування випарника для видалення з нього залишків олії;

Ø зачистка відпаяти решт трубопроводів (з подачею сухого повітря в зачищаємо трубопровід);

Ø комплектація агрегату (за винятком цеолітового патрона) з підгонкою місць сполучень. Кінець трубки конденсатора підганяють по цеолітового патрону, постійно знаходиться на ділянці;

Ø сушка нових частин агрегату (при температурі 100-110 ° С протягом 30 хв) з наступним продуванням сухим повітрям.

Обладнання ділянки:

1) газозварювальний пост і слюсарний верстак з підведенням повітря;

2) стелажі (ящики) для складальних одиниць, що здаються в металобрухт;

3) стелажі для складальних одиниць, які підлягають комплектації;

4) сушильні шафи.

Холодильні агрегати після їх підготовки до комплектації направляють на ділянку пайки (усі патрубки повинні бути заглушені).

3. Ділянка пайки. Холодильні агрегати, укомплектовані відновленими або новими складальними одиницями з відпаяним від патрубка випарника кінцем капілярної трубки, а також без цеолітового патрона надходять на ділянку пайки.

Операції, що виконуються на ділянці:

Ø регенерація цеолітових осушувальних патронів; продування сухим повітрям холодильного агрегату перед паянням;

Ø пайка всіх місць з'єднань;

Ø зачистка флюсу в місцях пайки.

Обладнання ділянки пайки:

1) газозварювальний пост;

2) столи з металевими настилами або рольганг;

3) вакуум-сушильна установка для регенерації цеолітових патронів;

4) ванна для перевірки герметичності агрегату після пайки, обладнана монорейкою з підйомником.

Для пайки мідних і сталевих трубок застосовують тверді припої, так як вони забезпечують необхідну міцність і щільність шва. Переважне поширення одержали срібні припої марок ПСр-45 і ПСр-29, 5, що містять відповідно 45 і 29,5% срібла, температура плавлення відповідно 720 і 610-660 °С. Для пайки цими припоями застосовують флюс № 209 або флюс з фтористим калієм. Застосовують також припій марки ПМФОЦр-6-4-0,03 без вмісту срібла.

Місця трубок, що підлягають пайці, повинні бути ретельно очищені від фарби чи забруднень, а також від старого припою, щоб не виявилося запаяний усередині трубки. Пайка слід робити швидко, без зайвого розігріву трубок, щоб уникнути їх перепалу. Флюс вводять відразу ж після розігріву до температури 500-600 °С. При пайку останнього з'єднання в агрегаті треба трохи відвернути голку штуцера на кожусі мотор-компресора або тримати відкритою усмоктувальну трубку. Після пайки флюс повинен бути видалений гарячою водою (краще парою) з подальшою зачисткою металевою щіткою.

4. Ділянка вакуумування, заправки та контролю. Холодильний агрегат, зібраний (спаяний) і перевірений на герметичність у ванні, надходить на ділянку вакуумування, заправки та контролю.

Операції, що виконуються на ділянці:

Ø первинне вакуумування:

Ø заповнення холодоагентом;

Ø підігрів (виконується при наявності обладнання);

Ø перевірка герметичності галоїдним течешукачем.

Ø вторинне вакуумування:

Ø дозаправка або заповнення маслом;

Ø заповнення холодоагентом:

Ø пережим трубки заповнення;

Ø обкатка холодильного агрегату;

Ø перевірка герметичності галоїдним течешукачем.

Ø перевірка рівня гучності звуку;

Ø визначення холодопродуктивності;

Ø перевірка на запуск і споживану потужність.

Роботи виконуються з поділом за операціями. Безпосередньо перед вторинним вакуумуванням агрегат укомплектовують пускозахисним реле.

Обладнання ділянки:

1) установка первинного вакуумування та заповнення агрегату технологічним хладоном;

2) тунельна або тупикова камера для підігріву агрегату або ванна з гарячою водою;

3) кабіна для перевірки агрегату на герметичність;

4) стіл оператора;

5) галоїдний течешукач;

6) установка вторинного вакуумування та заповнення агрегату маслом і хладоном;

7) кабіна для перевірки герметичності та рівня гучності звуку агрегату;

8) стенд перевірки за електричними параметрами;

9) шумомір;

10) стенд обкатки;

11) пристосування для перетискання трубки заповнення.

5. Ділянка мийки. На ділянку мийки надходять різні складальні одиниці з відділення ремонту мотор-компресорів і ділянки підготовки та комплектації. Операції, що виконуються на ділянці:

Ø продування та промивання випарників, конденсаторів і трубопроводів;

Ø промивання компресорів в зборі та його деталей;

Ø продування і сушка випарників, конденсаторів, трубопроводів, компресорів і деталей до нього, використовуваних цеолітових патронів (продувають спочатку хладоном, потім сухим повітрям);

Ø відмивання випарників від захисних лаків (епоксидної смоли).

6. Ділянка ремонту мотор-компресорів. На ділянці ремонтуються мотор-компресори як з кривошипно-шатунним, так і з кулісним механізмами, які надходять з ділянки підготовки та комплектації без масла і хладону з заглушками на всіх трубопроводах. Після розрізки кожуха ремонт мотор-компресора здійснюється в залежності від його типу.

Порядок ремонту кривошипно-шатунних мотор-компресорів: відпаяти нагнітальну трубку, випрессовать компресор і статор з кожуха мотор-компресора, визначити несправності вузлів і деталей компресора, перевірити опір ізоляції статора і міжвитковое замикання, перевірити прохідні контакти на кришці кожуха мотор-компресора на діелектричну міцність, розібрати компресор і замінити негідні деталі, зібрати мотор-компресор і провести контроль якості, зробити обкатку протягом 30 хв, просушити компресор і статор, зібрати мотор-компресор і зварити кожух.

Порядок ремонту кулісних мотор-компресорів: зняти мотор-компресор в зборі з пружин підвіски і вийняти його з кожуха, розібрати мотор-компресор з заміною негідних деталей клапанної групи, статора, висушити компресор і статор, встановити відремонтований мотор-компресор в кожух, заварити ( запаяти) кінці трубок мотор-компресора, перевірити якість ізоляції обмоток статора.

Зібрані мотор-компресори з маслом і хладоном, з перетиснених і запаяними нагнітальної і всмоктуючої трубками (і трубкою заповнення, якщо мотор-компресор без штуцера) направляють в фарбувальне відділення, а потім на ділянку підготовки та комплектації.

2.2 Інструмент та устаткування

Значна кількість холодильників і морозильників на світовому ринку призводить до необхідності поліпшення їх технічного обслуговування при експлуатації.

Ступінь автоматизації побутової холодильної техніки підвищується в результаті застосування електронних систем. Використання мікропроцесорів дозволяє підвищити її універсальність, економічність і надійність, а також поліпшити технічні характеристики. Разом з тим пристрій холодильників і морозильник ускладнюється, що ускладнює пошук несправностей.

Побутову холодильну техніку в основному (до 95%) ремонтують вдома у власників. При визначенні дефектів використовується портативна діагностична апаратура, а при виконанні ремонту крім стандартного інструменту і пристосувань – ще й малогабаритне обладнання.

Створено спеціальне обладнання та апаратура для діагностики несправностей і перевірки якості роботи відремонтованої побутової холодильної техніки. Застосування сучасних діагностичних і вимірювальних приладів дозволяє підвищити якість її ремонту і з великою точністю діагностувати причини відмов при експлуатації.

Якщо ж несправність неможливо знайти та виправити вищезгаданим способом, то в такому випадку для відновлення роботи складальних одиниць холодильної побутової техніки потрібно задіяти організовані спеціалізовані підприємства.

Устаткування і контрольно-вимірювальна система таких підприємств представляють собою технічний комплекс, на якому послідовно виконують всі необхідні ремонтні роботи.

Інструмент та устаткування спеціалізованої майстерні з ремонту холодильників можна розділити на декілька великих груп:

1) ручний інструмент загального призначення;

2) інструмент з електричним приводом;

3) паяльне обладнання;

4) спецінструмент;

5) електромонтажне та зварювальне обладнання.

Похожие работы

... систем мотивації праці, необхідно приділити увагу модернізації виробничих процесів. Та застосуванню новітніх технологій. Розділ 3. Шляхи підвищення ефективності застосування сучасних систем мотивації персоналу 3.1 Удосконалення систем мотивації в підприємстві та шляхи застосування найефективніших систем мотивації Основна категорія працівників ресторанного господарства – кухарі, офіціанти, ...

... і всього АПК, щоб забезпечити значне підвищення його ефективності, стане на дійним джерелом поповнення державного бюджету і значних валютних надходжень [8]. 2 ЕКОЛОГІЧНА ОЦІНКА ВПЛИВУ ДІЯЛЬНОСТІ ЗАТ «ЮРІЯ» М. ЧЕРКАСИ НА ДОВКІЛЛЯ 2.1 Загальні відомості про підприємство Закрите акціонерне товариство «Юрія» є правонаступником Черкаського міськмолокозаводу, який був збудований у грудні 1964 ...

... лизною, відносяться такі посадові особи: завідувач білизняним складом; завідуючий білизняною; кастелянка; швачки, штопальниці; пралі; працівники гладильних; покоївки. Білизняне господарство готельного комплексу зосереджено в центральній білизняній, у поверхових білизняних, на складах чистої білизни, у білизняних для брудної білизни. Відділення зберігання постільної білизни розділяються на «чисте» ...

... м. Каневі громадяни скаржились на те, що “майстерня по ремонту взуття незадовільно виконує свою роботу”.51 Отже, в 50-80-ті рр. ХХ ст. спостерігалось деяке поліпшення життєвого рівня міського населення Наддніпрянської України. Трудящі мали змогу краще вдягатися, однак, якісного та модного одягу і взуття, як і багатьох інших товарів народного споживання, завозилось і вироблялось недостатньо, щоб ...

0 комментариев